航天电子产品热环境试验策略研究

2015-05-28吴清才

吴清才

(中国科学院空间应用工程与技术中心,北京 100094)

航天电子产品的热设计均要通过热环境试验验证,热环境试验验证项目通常会在“型号任务设计建造规范”中规定,更多的时候是通过“型号任务产品试验技术要求”明确。文中研究并给出了航天电子产品热环境试验类别、试验项目、试验余量、温度控制点选择、温度保持时间、试验顺序、产品性能测试要求、试验中断处理、再试验等方面的策略。实践证明,科学合理的试验策略,不仅能够大大提高试验的有效性,还可以有效验证产品设计的正确性和提高产品可靠性[1]。文中研究提出的航天电子产品热环境试验策略对卫星、飞船、导弹等武器装备电子产品热环境试验验证工作具有较强的指导和借鉴作用。

1 热环境试验验证的类别及试验项目

航天电子产品热试验类别有研制试验、鉴定试验、准鉴定试验和验收试验[2—6]。

试验项目有热循环试验、热真空试验和老炼试验。航天电子产品有时也需要做热平衡试验,可参照GJB 1033A中规定的程序进行[7],文中将不予讨论。

1.1 研制试验

研制试验是非正式试验,新研制产品或对继承性产品有重大修改时,一般情况下应做研制试验。研制试验在产品研制的方案阶段或初样阶段早期进行。

研制试验的目的是验证组件设计方案和工艺方案的正确性和合理性,获得用于组件设计和制造的有用资料,如选择设计方案、确定设计参数、验证设计余量(性能余量,环境设计余量,寿命余量等)、识别失效模式和检验工艺过程等。研制试验的试验项目可以多于鉴定试验规定的试验项目,试验严酷度至少不低于鉴定试验要求,以确定组件的能力和临界的设计性能及故障模式。研制试验的类型很广泛,有元器件、原材料、制造工艺、线路板、部件级、组件级、试验夹具、试验方法等的研制试验。

研制试验可以反复进行,通过“试验—分析—改进”(TAAF)的过程逐步提高产品的固有可靠性,直至满足设计要求。因此,研制试验通常与可靠性研制/增长试验结合起来考虑。

1.2 鉴定试验

鉴定试验的目的是验证鉴定组件的性能指标是否满足设计要求,是否具有规定的设计余量。鉴定试验的结果是评价组件环境适应性和可靠性的依据。

严格说鉴定试验组件是从同批次多件产品中随机抽取来确定的,它与飞行产品具有同样的图样、材料、加工工艺和制造过程。在只先投产一件产品的情况下,可以将该产品作为鉴定试验件使用,但技术状态应与飞行产品一致,试验过程中所做的状态更改应反映到飞行产品中。一般情况下,鉴定试验通过的组件不再用于飞行。

1)热循环试验。验证组件在鉴定级热循环应力环境下的工作能力,并能经受住在验收试验期间施加于飞行组件的热循环环境。

2)热真空试验。验证组件在规定压力和鉴定级热循环应力环境下的工作能力,并能承受在验收试验期间施加于飞行组件的热真空环境。

1.3 准鉴定试验

准鉴定试验的目的是验证准鉴定组件的性能指标是否满足设计要求,是否具有适飞能力。准鉴定试验的结果也是评价组件环境适应性和可靠性的依据。

准鉴定试验组件一般是在经过鉴定试验合格后的产品上做了适应性修改的产品。通常是在首件产品上按准鉴定条件进行试验,试验后用于飞行。由于修改后不做鉴定试验,设计余量没有得到验证,使用时存在着一定的风险。

1)热循环试验。验证组件在准鉴定级热循环应力环境下的工作能力,并能经受住在验收试验期间施加于飞行组件的热循环环境。

2)热真空试验。验证组件在规定压力和准鉴定级热循环应力环境下的工作能力,并能承受在验收试验期间施加于飞行组件的热真空环境。

1.4 验收试验

验收试验的目的是检验飞行组件的性能是否满足设计要求,检测组件的潜在质量缺陷。验收试验的结果是评价飞行组件是否满足飞行要求的依据。验收试验件应按照正样产品的图样、材料、加工工艺、制造过程和质量控制程序生产,同批次组件的技术状态应一致。

1)热循环试验。在常压热循环环境中暴露组件材料和工艺制造质量方面的潜在缺陷。

2)热真空试验。在真空热循环环境中暴露组件材料和工艺制造质量方面的潜在缺陷。

3)老炼试验(不含机械活动组件的磨合)。对组件施加验收级热应力和电应力环境,在规定的作用时间内,暴露由于材料和制造质量缺陷所造成的早期故障,并验证组件是否能在此环境中平稳、协调和受控状态下运行,其性能指标和最后持续无故障时间是否满足要求。

2 热环境试验余量及性能指标符合性判定

2.1 热环境试验余量确定

热试验余量包括温度余量和循环次数,主要应考虑以下因素的影响。

1)鉴定组件和验收组件之间可能存在的差别,以及使用期间性能降级。

2)试验条件的允许偏差,在温度保持时间内和电子产品运行测试期间,电子产品温度应始终控制在试验温度允许偏差范围内。

3)保证鉴定试验量级不低于验收试验量级。

4)防止由于重复试验和使用时环境应力所造成的热疲劳损坏。

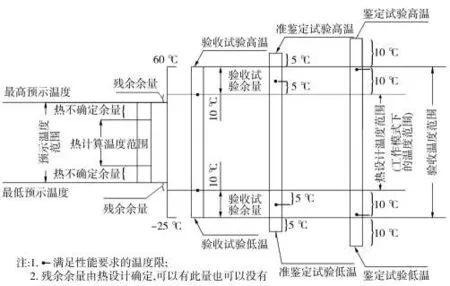

为剔除产品潜在缺陷和早期失效,鉴定温度范围一般以验收试验温度上、下限值为基准外扩10℃,但至少应为105℃(-35~70℃);验收温度范围以产品热设计温度(工作温度)上、下限值为基准外扩10℃,但至少应为85℃(-25~60℃)。鉴定试验循环次数一般是验收试验循环次数的2倍,准鉴定试验循环次数与验收试验循环次数相同。电子产品各种温度之间的关系如图1所示[2,8]。

图1 电子产品各种温度之间的关系Fig.1 The relationship diagram between the various experimental temperatures of electronic products

2.2 产品性能指标符合性判定

1)验收级试验时,在验收温度范围内组件工作正常,性能指标允许有超差,但在热设计温度范围(工作温度范围)内应满足要求。

2)准鉴定级试验时,在准鉴定温度范围内组件工作正常,性能指标允许有超差,但在热设计温度基础上外扩5℃的范围内应满足要求。

3)鉴定级热试验时,在鉴定温度范围内组件工作正常,性能指标允许有超差,但在热设计温度基础上外扩10℃的范围内应满足要求。

3 热环境试验策略[1—2,9—10]

3.1 试验顺序[11]

热试验一般在力学环境试验之后进行。试验顺序有热循环热真空老炼和热真空热循环老炼两种情况。型号可以选择其中一种进行:如果试验的第一个循环从高温半循环开始,那么最后一个循环应增加半个循环,并以高温半循环结束。

试验组件在进、出试验容器前、后应进行外观清洁和多余物检查。试验组件在试验前、后要进行详细的电性能和功能测试。试验前的测试结果应作为试验过程中、试验结束后性能测试结果比较的依据。

3.2 温度控制点选择和温度保持时间

试验温度控制点选择的原则如下所述。

1)热真空试验的温度控制点应选在试验电子产品上有代表性的非热源处(一般是安装底板耳片附近)。

2)热循环试验的温度控制点应选在电子产品的背风面,并且是外加热源热辐射不能直接到达的地方。

3)温度控制点选取应为最少,尽可能选择1点,复杂电子产品可考虑选择几个温度控制点。

4)温度控制点位置应尽量与电子产品接口数据单规定的遥测温度点位置一致。

由于不同电子产品的质量不同,其热惯性也不同,因此,为达到内部热平衡温度所需的温度,保持时间也不同。参照一些型号电子产品热试验观测到的规律,质量≤2 kg的试验组件所需的温度保持时间为0.5 h,2~8 kg的为1 h,8~15 kg的为1.5 h,>15 kg的温度保持时间>1.5 h(具体按温度稳定判据确定)。

3.3 热循环试验策略

热循环试验条件[12]:试验压力为正常环境压力;高、低温的试验温度可根据任务要求确定;验收级试验的循环次数为12.5次,鉴定级为25.5次;变温速率为3~5 ℃/min;试验剖面参见GJB 1027A[2]。

热循环试验策略包括以下内容。

1)热循环的最后四个循环应为无故障循环。

2)为了防止低温时电子产品表面和内部产生冷凝水,应在试验箱(容器)内充满干燥空气或氮气,最后半个循环应为高温半循环,并应使电子产品处于通电工作状态。

3)试验电子产品应带真实负载试验,如不可能,应采用模拟负载代替。

4)在整个试验过程中,电子产品应通电工作,在第一个循环和最后一个循环应做热启动和冷热启动各3次,并进行性能检测,有主、备份的电子产品,其主、备份应各做3次。中间循环只做主要参数的监测。对于电子产品内的冗余电路或通道应经历各种工作工况,并尽最大可能检测敏感参数,检查故障和间歇现象。

5)带有主动热控的电子产品(包括机、光、电)应在组装成电子产品前,按电子产品要求单独对其中的电子部件部分先进行热循环试验。

6)有主、备冗余电路或通道的电子产品,其工作时间应平均分配。

3.4 热真空试验策略

电子产品热真空试验条件[12]:试验压力≤6.65×10-3Pa;高、低温的试验温度可根据任务要求确定;验收级试验的循环次数为3.5次,鉴定级为6.5次;变温速率≥1℃/min;试验剖面参见GJB 1027A(第一个和最后一个循环的温度剖面相同。压力剖面不同,第一个循环只有抽真空过程,最后一个循环只有复压过程)[2]。

热真空试验策略包括以下内容。

1)试验电子产品应带真实负载做试验,如不可能,应使用模拟负载代替。

2)在整个试验过程中应通电工作,在第一个循环和最后一个循环应作热启动和冷启动各3次,并进行性能检测。有主、备份的电子产品,其主、备份应各进行3次。中间循环只做主要参数的监测。对于电子产品内的冗余电路或通道都要经历各种工作工况,并尽最大可能检测敏感参数,检查故障和间歇现象。

3)运动机械电子产品要监测性能参数(如电流消耗、阻力矩或阻力、启动时间、速度或加速度),鉴定试验时,要在极端温度下确定运动机械电子产品的力和力矩余量。一般情况下,在鉴定试验时要验证最低允许的力和力矩余量。

4)对于阀、推力器和其他类似的电子产品,应在极端试验温度下验证其与工作液体的兼容性。

5)在上升阶段和入轨真空运行早期阶段工作的电工电子产品,需在第一个循环的初期进行低气压放电和微放电试验,且试验压力降到20 Pa的时间不少于10 min。此时电子产品应通电工作,并检测是否有电晕放电现象。在试验容器压力降至试验压力过程中,应检测微波高功率电子产品有否出现微放电现象。

6)具有高压且在入轨前不工作的电子产品,在试验压力达到规定值后接通电源。

7)具有主动热控电子产品(机、光、电)的电子部件,在组装成整机前应按一般电子产品要求进行试验。组装成整机后应带热控电子产品(或部件)进行热真空试验,验证整机的性能指标是否满足设计要求,并对热控性能和控制能力的余量进行验证。

8)有主、备冗余电路或通道的电子产品,其工作时间应平均分配。

3.5 老炼试验策略

电子产品老练试验条件[12]:试验压力为正常环境压力;试验温度为验收级高、低温试验要求的温度值;循环时间包括验收级热真空和热循环试验高温和低温试验温度下的试验时间,累积试验时间为300 h(不包含升降温时间、温度保持时间以及性能指标的测试时间,只计算累计高、低温≥4 h电子产品性能测试的时间);变温速率为3~5℃/min;试验剖面参见GJB 1027A(第一个和最后一个循环的温度剖面相同。压力剖面不同,第一个循环只有抽真空过程,最后一个循环只有复压过程)[2]。

热真空试验策略包括以下内容。

1)在老练试验的热循环最后100 h内,电子产品应为无故障工作。

2)电子产品内部有备份电路或通道时,主份和备份电路或通道各工作150 h,最后50 h主、备份应为无故障工作。

3)带有主动热控的电子产品或带有光学部件不能进行热循环试验的,在组装前应对其电子部件按上述试验条件和试验要求进行通电老炼。

4)如果电子产品内部有短寿命的器件或部件,可以把此器件或部件断开,用模拟负载代替进行老炼。

5)老炼过程应进行电子产品供电电压标称值±10%的电源拉偏试验,正、负拉偏各至少进行2个热循环,具体拉偏时间和方式应在有关试验文件中规定。

6)考虑到电子产品的型号使用要求,如果高温端累计试验时间(150 h)不能满足要求,可延长每个循环的高温端工作时间(高、低温端工作时间可以不对称)或另增加高温浸泡试验(具体要求应在有关试验文件中规定)。在规定时间内,高温条件下电子产品应通电运行,并定时进行性能测试,使之达到型号规定的时间要求。

4 试验中断与中断后处理

在试验过程中,发现试验异常后一般需要中断试验,并进行相应处理。造成试验中断的主要原因有:

1)试验设备出现故障或地面保障条件不满足试验要求。如果经分析证实试验条件没有对试件产生过应力,故障排除后可继续进行试验。根据试验中断的具体情况,决定试验是重新开始或是从试验中断发生时的状态开始。如果试验条件对试件产生了过应力,一般需要将试件从试验设备上拆下来,对试件进行过应力影响的分析后,确定是否需要对产品进行修复,或重新投产后再试验。

2)试件出现异常、故障。试件出现异常时,应根据异常立即做出是否需要中断试验的决策,只要继续试验不影响异常现象区域或者籍以试验才能查找故障的部位时,试验可继续进行;如果继续试验已没有意义时应中断试验。试验中断后,将试件从试验设备上拆下来,对试件进行故障分析后,确定是否需要对产品进行修复,或重新投产后再试验。

3)欠试验条件。发现由于试验量级设置错误或加载控制超差使试验条件低于允许偏差下限值时,应立即中断试验。试验量级重新设置或修正控制参数后,试验应重新开始或补充欠试验部分。欠试验部分的试验时间不计入试验总时间内。

4)过试验条件。发现由于试验量级设置错误或加载控制超差使试验条件高于允许偏差上限值时,应立即中断试验。如果过试验条件对试件不造成损伤,性能满足使用要求,试验条件应重新设置或修正控制参数,在中断点处继续试验,中断前的试验时间可以计入试验总时间内。如果过试验条件对试件造成结构损伤或性能超差,应将试件从试验设备上拆下来,对试件进行故障分析后,确定是否需要对产品进行修复或重新投产后再试验。

5 再试验策略[2—3]

再试验是由于产品在试验过程中出现试验异常、产品更改设计或返修、飞行环境的增加、制造过程的变化等因素需要重复以前进行的试验。不同型号的产品宜根据产品的具体情况来处理再试验问题。

5.1 鉴定或验收过程中出现异常后的再试验

此种情况可按照本文第4章的策略处理。

5.2 鉴定后的再试验

1)更改设计后的再鉴定。当需要对产品进行设计更改时,需要分析这种更改对以前鉴定试验的影响程度,以及新的设计是否可能引入新的失效机理,然后对再鉴定的程度作出折衷考虑,这种折衷需要对试验费用和可接受的风险进行权衡。如果产品的设计更改影响以前进行的其他鉴定试验项目的有效性时,则需要对该项目再试验,否则只需对发生更改的部分进行再试验。

2)制造过程改变后的再鉴定。产品制造过程的改变包括加工程序、方法的变化以及生产厂家的改变,这些变动要求用再鉴定来重新验证所制造的产品中不会被引入不可预计的变化。制造过程的变化对再鉴定程度的影响需要考虑产品重新设计的性质、重要性、设计冗余度,同样需要在试验费用和可接受的风险之间进行折衷。

3)飞行环境变化后的再鉴定。当一个型号经过鉴定试验的产品改变了在航天器上的安装位置或用于另一个型号时,如果新的环境比以前鉴定环境更严酷,使鉴定余量减少到不足原来鉴定余量的1/2,或虽然环境不比以前严酷,但产品的性能比以前要求高,宜考虑再鉴定。继承以前通过了鉴定试验产品的同时需要对产品进行必要的修改,可能需要进行准鉴定级的再鉴定。

5.3 验收后的再试验

1)修复后的再验收。产品在验收试验后发生修复时,包括拆卸和重新装配、更换元器件等,应对修复工作量的大小和严重程度作出分析和评估,重大的修复可能使以前的验收试验无效,需要全部重复或部分重复以前的试验,少量的修复则不一定影响以前试验的有效性。如果修复后需要进行再验收试验,应考虑再试验次数对产品疲劳寿命的影响,再验收试验次数与产品的鉴定余量、试验时间有关,如振动试验有4 dB鉴定余量,2 min试验持续时间,可允许4次验收试验,包括飞行1次、验收1次、再验收2次。如果修复技术和修复环境与原来制造时有较大差别,宜考虑再验收试验。

2)软件固化后的再验收。有应用软件的产品在芯片(包括飞行和非飞行)落焊前进行了验收级环境试验,但在软件固化芯片落焊后,应进行热循环再验收试验。试验量级和时间可按验收级减半实施。

3)贮存后的再验收。如果用于飞行的正样产品在验收试验后直到执行任务之前经过了长期贮存(6个月或更长),或者批量生产的定型产品使用时贮存期已超过6个月,在贮存期内除了对产品的性能和功能需进行定期检查和对特殊产品(如行波管、磁带记录仪、蓄电池、机构、电机等)进行维护保养外,在使用之前还应进行性能测试。是否需要进行热环境再验收试验,应通过评估长期贮存环境是否对产品的力学性能、焊接质量等方面造成有害影响来确定,热环境再验收试验一般只需要进行热循环试验。

6 结语

文中给出的航天电子产品热环境试验策略经过在几十颗卫星和飞船产品上进行实践证明,可以在保障产品安全可靠的条件下,剔除产品在设计、工艺、元器件等方面存在的缺陷,可以有效发现产品的早期失效,对保证型号任务长期可靠在轨运行提供了有力保障。

在推进实施过程中也存在各种问题和人为思想上的阻碍。一方面存在环境试验与环境适应性试验的概念混淆,错误地认为环境试验应该按照产品工作温度范围去实施。另一方面存在成功就是成熟的误区,错误地认为经过飞行验证过的产品没有必要再按照更高的要求进行环境试验。

环境适应性设计是产品设计的重要组成部分,同时也是产品开展热设计的重要依据,型号任务的两种系统应充分重视型号产品的试验设计、试验要求的制定和监督实施[13—14]。

[1] 庞志兵,高强,魏赫.提高武器装备环境适应性对策研究[J].装备环境工程,2014,11(1):68—71.PANG Zhi-bing,GAO Qiang,WEI He.Research on Environment Adaptive Countermeasures for Weapons and Equipment[J].Equipment Environmental Engineering,2014,11(1):68—71.

[2]GJB 1027A—2005,运载器、上面级和航天器试验要求[S].GJB 1027A—2005,Test Requirements for Launch,Upper-stage,and Space vehicles[S].

[3] MIL-STD-1540E,Test Requirements for Launch,Upperstage,and Space Vehicles[S].

[4]MIL-HDBK-340A,Test Requirements for Launch,Upperstage,and Space Vehicles Vol I Baseline.[S]..

[5]ECSS-E-10-03A,Space Engineering:Test[S].

[6] 童靖宇,向树红.临近空间环境及环境试验[J].装备环境工程,2012,9(3):1—5.TONG Jing-yu,XIANG Shu-hong.The Near Space Environment and Environment Test[J].Equipment Environmental Engineering,2012,9(3):1—5.

[7]GJB 1033A—2005,航天器热平衡试验方法[S].GJB 1033A—2005,Thermal Balance Test Method for Spacecraft[S].

[8]GJB 150A—2009,军用装备试验室环境试验方法[S].GJB 150A 2009,Laboratory Environmental Test Methods for Military Equipment[S].

[9] 段楠楠,赵英俊.地空导弹装备环境适应性研究与分析[J].装备环境工程,2009,6(6):88—91.DUAN Nan-nan,ZHAO Ying-jun.Surface to Air Missile Equipment Research and Analysis of Environmental Adaptability[J].Equipment Environmental Engineering,2009,6(6):88—91.

[10]陈凤贵,徐燕,张志标,等.美国空间环境保障技术发展研究[J].装备环境工程,2014,11(2):59—63.CHEN Feng-gui,XU Yan,ZHANG Zhi-biao,et al.Research on the U.S.Space Environment Support Technology[J].Equipment Environmental Engineering,2014,11(2):59—63.

[11]翟波,蔡良续,李宝晗,等.温度环境试验及其标准综述(二)典型温度试验程序[J].环境技术,2014(5).ZHAI Bo,CAI Liang-xu,LI Bao-han,et al.Review of Temperature Tests and Relevant Standards(Part Two)Typical Temperature Test Program[J].Environmental Technology,2014(5).

[12]蔡良续,祝耀昌,于江波,等.温度环境试验及其标准综述(三)温度试验的试验条件和剪裁方法[J].环境技术,2014(6).CAI Liang-xu,ZHU Yao-chang,YU Jiang-bo,et al.Review of Temperature Tests and Relevant Standards(Part Three)the Conditions and Tailoring Methods of Temperature Tests[J].Environmental Technology,2014(6).

[13]刘元海.舰载机载成附件环境适应性设计与管理[J].装备环境工程,2015(1):73—78.LIU Yuan-hai.Design and Management of Environmental Adaptability for the Shipborne Productions and Accessories[J].Equipment Environmental Engineering,2015(1):73—78.

[14]殷世龙.武器装备研制工程管理与监督[M].北京:国防工业出版社,2012.YIN Shi-long.Weapon Equipment Development Project Management and Supervision[M].Beijing:National Defense Industry Press,2012.