ADAMS 与ANSYS Workbench在减速器课程设计教学中的应用*

2015-05-27李翔

◆李翔

作者:李翔,西南科技大学讲师,研究方向为机械制造及其自动化方面的教学与科研工作(621000)。

1 前言

减速器作为机械传动的一种重要形式,广泛运用于汽车、航空、石化、船舶、矿山开采等各个领域,对动力传递的效率与可靠性具有重要影响。鉴于此,减器速的设计在企业研发和高校机械专业的教学过程中占据着特殊位置。减速器设计过程涉及齿轮的传动比设计、齿轮与轴的设计与校核、寿命设计等,减速器的性能与上述过程直接相关。减速器作为大学生的课程设计之一,是培养学生学习和运用知识的平台,对学生在专业知识方面的融会贯通与科技创新具有重要影响,传统教学中主要依靠教师对减速器各零部件的讲解,采用纯理论的方法对各部件进行设计与校核,不仅枯燥无妹,且缺少标准让学生校对计算结果。在教学过程中采用先进的方法与工具以可视动画[1]的形式向学生展示物理现象,对提高学生积极性与培养创新能力,加深对现象的理解具有重要作用。

减速器的运动与受力分析实验需要光电编码器、中央处理器(如单片机、PLC、ARM)与应力应变分析仪等设备,而普通本科生很难接触到这些设备,且材料费与设备磨损费较昂贵,使得进行相关实验变得困难。随着计算机技术的突破,可视化数值模拟技术应运而生并迅猛发展,广泛运用于运动学、刚体动力学、CFD 流体动力学、有限元结构分析等领域,与物理实验相比,具有效率高、重复性好、成本低的特点。ADAMS[2]是应用最广泛的刚体动力学软件,擅长运动学与刚体动力学分析,ANSYS[3]在CAE 分析方面独领风骚,因此在缺乏相关实验设备的情况下,ADAMS 与ANSYS Workbench 对减速器的设计与校核具有非常重要的意义。

2 减速器的设计与理论校核

本文的设计思路是以一级圆柱齿轮减速器课程设计为依托,根据机械原理与传动理论完成减速器各零部件的设计,并对轴与齿轮进行校核[4],再分别利用ADAMS 与ANSYS Workbench 完成运动学分析与有限元结构分析,通过与理论计算值的对比,以更直观的效果向学生展示分析结果,促进学生对知识的认知与理解。以普通课程设计中的带式运输机为例,如图1所示,设计参数如表1所示。

表1 设计参数

表2 减速器理论计算值

根据设计参数计算输入轴的功率和转速,并以此为依据选取合适的电机,计算带传动与减速器传动比,确定圆柱直齿轮的参数,设计阶梯轴等零件,完成传动装置的运动与动力参数计算,对齿轮与轴进行强度校核,部分计算结果如表2所示。

3 减速器的运动学仿真分析

完成减速器各零件的设计计算后,利用PROE 建立减速器的三维模型,如图2所示。将模型以X.T 格式导入ADAMS,为各零件添加合适的材料,设置工作环境与零件间的约束,ADAMS 运动学分析要求机构自由度为0,故为输入轴添加旋转驱动,其随时间的变化规律如图3 中int_ang_vel 曲线,设置仿真时间10 秒,步长为100。

图3 中out_ang_vel 曲线表示了输出轴转速的变化规律。由图3 可知输入输出轴的转动方向相反,符合圆柱直齿轮的啮合规律;输出轴的转速具有较好的跟随性,沿一斜坡函数逐渐增大直至稳定值,稳定后输出轴转速为554.38°/s,即92.39 r/min,与理论计算值的相对误差为1.848%,在可接受范围内,故认为符合直齿轮的传动规律。

4 传动轴的有限元仿真分析

建立有限元模型选取减速器的输出轴,以X.T 格式导入ANSYS Workbench,轴材料选用40Gr 钢,为在ANSYS中统一单位,设置泊松比为0.3,杨氏弹性模量为2.1×105MPa,材料密度为7.85×10-9t/mm3。选用SOLID 185 单元和智能网格划分工具进行网格划分,类型选为结构网格,经计算得到143 381 个节点,101 025 个单元,有限元模型最终如图4所示。

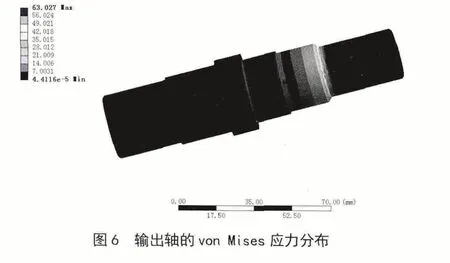

静力分析减速器传动轴主要受到负载与齿轮的扭矩作用,因此有必要分析传动轴的强度和刚度是否满足要求。输出轴具有一个自由度,即绕轴线的转动,故轴两端施加圆柱约束;轴与齿轮的接触面施加弯矩约束,值为72 752.734 N·mm;为轴添加角速度,大小为9.495 rad/s,方向与力矩相反。在ANSYS 中完成边界条件、载荷的施加、合理设置求解器参数并求解,得到各输出轴各节点的位移和von Mises 应力云图,分别如图5、图6所示。

从图5、图6 可知:输出轴的最大变形量发生在安装齿轮的阶梯圆柱表面,为0.002 034 5 mm,在允许范围内;各节点的von Mises 应力最大为63.027 MPa,理论计算值为60.372 MPa,相对误差为4.39%,吻合度较高,且40Gr 钢的最大许用应力为355 MPa,最大应力小于许用应力,故静力设计满足要求。

模态分析ANSYS Workbench 中任何非位移约束对模态分析[5]均无效,且为了防止出现刚体模态,需要合理设置参数避免刚体位移。由振动相关的知识可知,低阶时对系统危害较大,故此处只求出前4 阶固有频率和振型。轴的两端施加轴承约束,使输出轴只能绕轴线转动,提取输出轴的前4 阶模态,固有频率值如表3所示,图7 表示1 ~4阶模态振动变形。

由表3 可知,输出轴的一阶固有频率为0,因为轴的两端受轴承约束,具有一个绕轴线转动的自由度,故一阶固有频率为0 认为是合理的;为了保证机器安全运行工作,在机械设计中应使旋转轴的工作转速n 离开其各阶临界转速一定范围。由前文可知,减速器输出轴的工作转速为90.72 r/min,即频率为1.512 Hz,机架前2 ~4 阶固有频率均大于13 629 Hz,最大振幅发生在第二阶,各固有频率均远大于转子的转动频率,认为输出轴不会发生共振。

表3 机架前4 阶固有频率

5 结束语

本文根据一级圆柱直齿减速器的设计参数完成了减速器构件的设计、选型与校核;利用ADAMS 对减速器进行了运动学分析,得到了输入输出轴的转速变化规律,其中输出轴转速与理论值的相对误差为1.848%;运用ANSYS Workbench 对输出轴进行了静力学分析和模态分析,到了输出轴的节点位移、von Mises 应力应变、前4 阶固有频率及相应的振型云图,最大应力小于许用应力,与理论计算值的相对误差为4.39%,认为仿真结果合理。

可以看出,ADAMS 与ANSYS Workbench 可以完成一级减速器课程设计的辅助教学,将机构的运动过程和受力变形以可视化的形式向学生展示,有助于学生理解机构运动原理和培养学生的学习兴趣,对提高学生积极性与培养创新能力具有积极作用。

[1]王亮,王展旭,杨眉.二级减速器网络虚拟动画仿真的设计与实现[J].现代制造工程,2008(3):61-63.

[2]李军,邢俊文,覃文洁,等.ADAMS 实例教程[M].北京:北京理工大学出版社,2002.

[3]浦广益.ANSYS Workbench 12.0 基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[4]孙德龙,张伟华,邓子龙.机械设计基础课程设计[M].北京:科学出版社,2010.

[5]冯春亮,何锋,封旭升,等.基于ANSYS 的重型货车驾驶室模态分析[J].机械设计与制造,2013(4):73-77.