重型牵引车动力传动系统优化匹配

2015-05-26叶文廷何耀华朱向洪

王 栋,叶文廷,何耀华,朱向洪

(1.武汉理工大学 汽车工程学院,湖北 武汉430070;2.湖北三环专用汽车有限公司 技术中心,湖北 十堰442012)

经过100 多年的发展,车用发动机的结构近乎完美、性能优异,但由于汽车的运行工况复杂且不同用途的汽车其运行工况存在巨大差异,加上车用发动机转矩变化范围小,远不能满足多变的使用环境,为此需要配置复杂的变速传动系统。实践表明,同一辆汽车在不同地区、不同道路、不同交通使用环境、赋予其不同的用途,其整车动力性、经济性及排放都会有明显的不同。开发各项使用性能更优的汽车产品,需要针对不同用途车辆在使用过程中经常遇到的运行工况,对动力与传动系统进行参数优化。

汽车动力与传动系统参数优化最先进且最有效的方法是计算机仿真分析和工况试验。目前国内外对动力与传动系统参数优化研究的指标主要有动力性、经济性和排放[1-4],其主要方法有罚函数法、遗传算法、模糊优化法和区间优化法[5-7]。笔者采用AVL Cruise 与Matlab 联合仿真和更符合重型牵引车实际使用要求的商用车工况,完成动力与传动系统的优化匹配。

1 动力与传动系统模型的建立

1.1 重型牵引车的基本技术参数

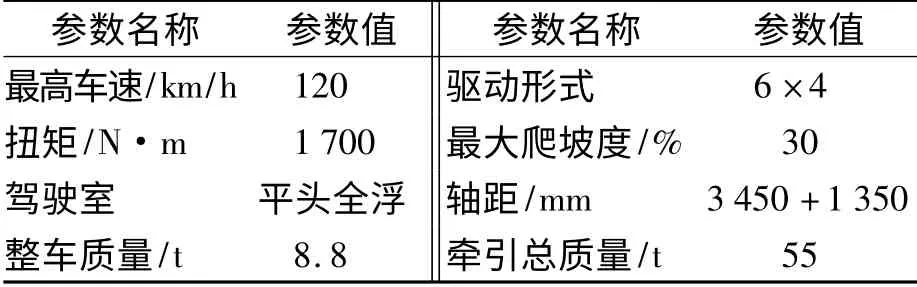

某重型牵引车的基本技术参数如表1 所示。

表1 重型牵引车基本技术参数

1.2 动力系统模型

1.2.1 牵引车功率平衡

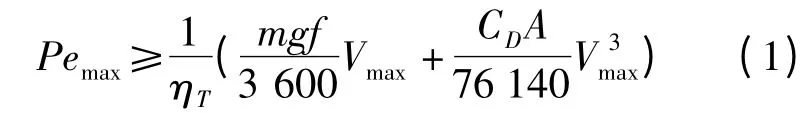

设定最高车速,发动机的功率应大于等于该车速行驶时行驶阻力功率之和,由式(1)计算:

式中:ηT=0.9;m=48 800 kg(牵引车质量为8 800 kg,牵引总质量为 40 000 kg);g=9.81 m/s2;CD=0.8;A=7.2 m2。

将上述参数代入式(1)可计算出所需功率随车速的变化曲线,如图1 所示。该牵引车设计最高车速为120 km/h,对应所需发动机最大功率Pemax=271.83 kW。

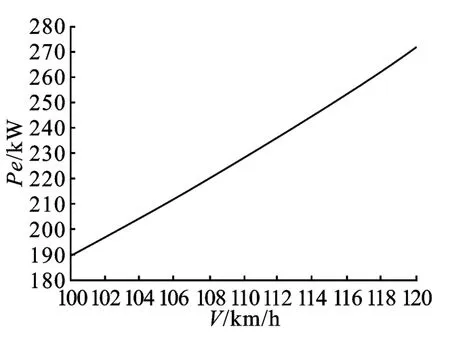

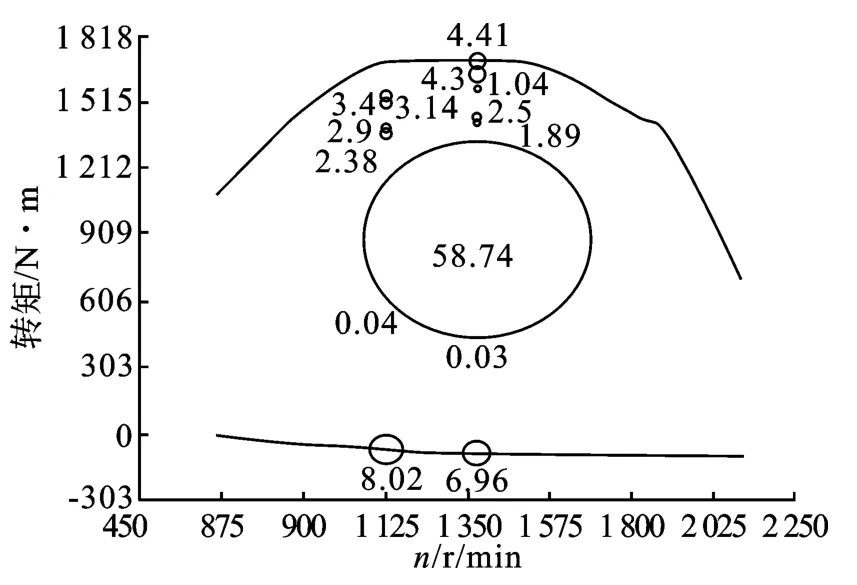

1.2.2 发动机万有特性数学模型

牵引车发动机的万有特性表达的是发动机燃油消耗率随发动机转速、有效转矩和有效功率变化的规律,其直接决定了发动机与传动系统的匹配性能。计算需要将其二维图通过插值拟合将其转化为三维图。笔者选用型号为276 kW/1900 r/min的玉柴发动机为例,绘制其万有特性图,如图2 所示。

图1 牵引车车速与所需最大功率图

图2 发动机万有特性图

1.3 传动系统模型

传动系统最大传动比为一挡速比与主减速比的乘积,确定最大传动比时,要考虑3 个方面的因素:最大爬坡度、附着率和汽车最低稳定车速。汽车最大传动比应满足式(2):

对于载货汽车,最大爬坡度通常设计为30%,因此itmin×i0=47.74。

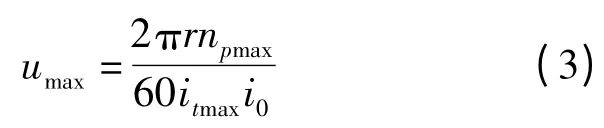

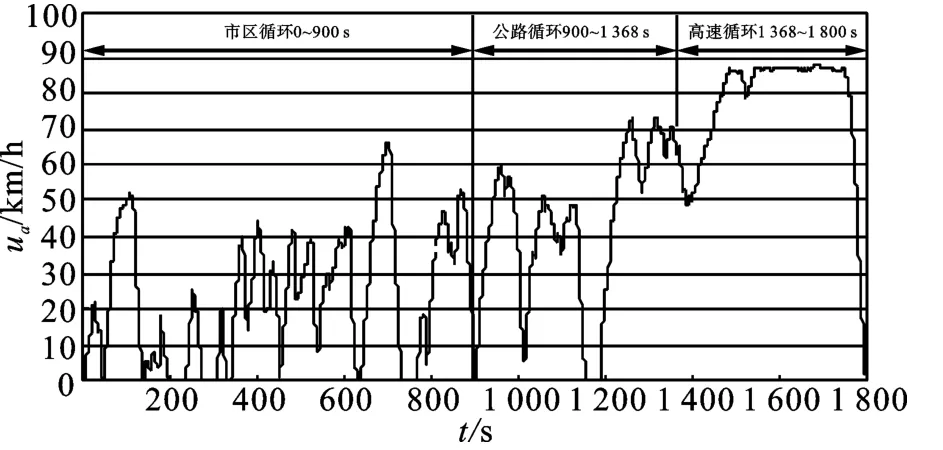

传动系最小传动比为变速器最高挡速比与主减速比的乘积。确定最小传动比时,主要考虑两方面:最高车速和后备功率。汽车最小传动比应满足式(3):

可算得itmax×i0=3.11。

变速器速比应尽量成等比数列,由式(2)和式(3)可得最大与最小传动比之比为15.35。假设变速器挡位数为k,等比数列每挡速比为ij,j=1,2,…,k,且现有变速器一般有一个超速挡。则有:

根据式(2)~式(4)可得变速器各挡速比分别为11.97、9.34、7.29、5.69、4.44、3.46、2.70、2.11、1.64、1.28、1.00 和0.78,传动系统主减速比i0为3.99。

2 整车性能分析

2.1 动力性指标

最高车速是指汽车在良好平直路面能达到的最高行驶车速,此时牵引车的加速阻力与坡度阻力均为0。

最大爬坡度是指牵引车在满载良好路面所能爬过的最大坡度。

原地起步加速时间是指牵引车从静止状态,由一挡起步,并以最大的加速度(包括选择最恰当的换挡时机)逐步换至高挡后,到80 km/h 所需的时间。

2.2 经济性指标

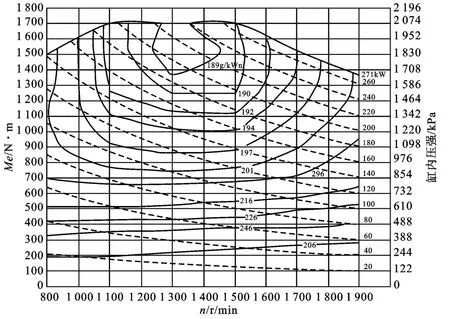

2.2.1 牵引车工况建立

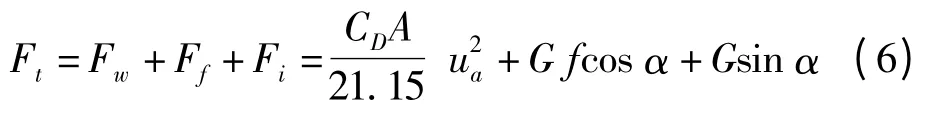

牵引车工况以世界统一的重型商用车辆瞬态车辆循环(world transient vehicle cycle,WTVC)为基础,调整加速度和减速度形成的驾驶循环,即C-WTVC循环工况。它由市区、公路和高速工况3 个部分组成,如图3 所示[8]。

图3 重型商用车C-WTVC 循环

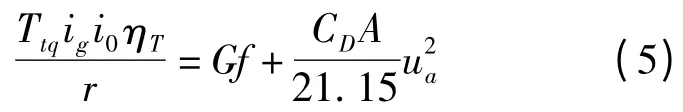

不同用途的车辆,由于运行工况各不相同,因此其燃料消耗量存在较大差异。笔者研究的牵引车质量为40 t,属于GCM >25 000 kg 半挂汽车系列,在不同路面上的里程分配分别为10%的一般公路和90%的高速公路。

2.2.2 燃油经济性指标与排放

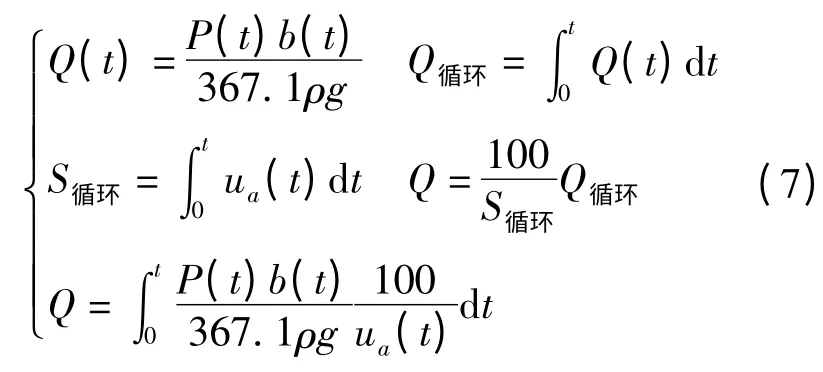

汽车燃油经济性是指燃烧一定数量的燃油完成运输工作量的能力,我国用百公里的燃油消耗油量来表示,计算公式如下:

式中:Q(t)为任意t时刻对应的燃油消耗量;P(t)为任意t时刻的输出功率;b(t)为任意t时刻的燃油消耗率;Q循环为常用工况下,一个循环的燃油消耗量;S循环为循环工况所走的路程;ua(t)为任意t时刻所对应的速度;Q为百公里燃油消耗量。

2.3 计算结果

根据式(7)及C -WTVC 循环工况可计算出重型牵引车的动力性、经济性和排放等指标,如表2、图4 和图5 所示。

表2 牵引车性能参数

图4 牵引车功率平衡图

图5 牵引车燃油消耗百分比图

3 动力与传动系统优化匹配

目前国内同级别的牵引车主要有豪沃A7、东风天龙和解放J6 等重型牵引车,其主要性能参数为:最大爬坡度大于30%、最高车速100 ~110 km/h、百公里燃油消耗为36 ~39 L,排放为国Ⅳ标准;国外同类牵引车如奔驰、沃尔沃等,其主要性能参数分别为:最大爬坡度大于30%、最高车速110 ~120 km/h、百公里油耗约为32 L(某些车辆甚至低于30 L)、排放标准达到欧Ⅴ标准。为了缩小与国外重型牵引车的差距,有必要对动力与传动系统进行优化。

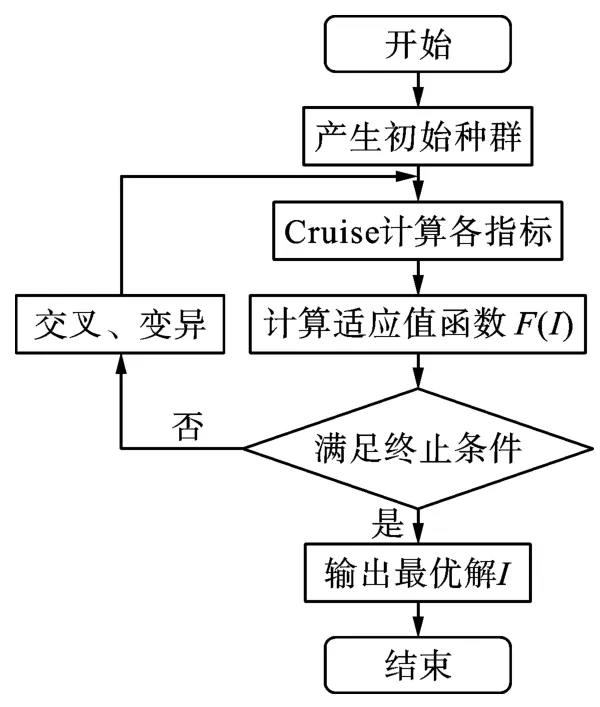

3.1 遗传算法与联合优化

遗传算法(genetic algorithms,GA)是一种基于自然选择原理和自然遗传机制的搜索算法,模拟自然界中的生命进化机制,在人工系统中实现特定目标的优化。遗传算法的实质是通过群体搜索技术,根据适者生存的原则逐代进化,最终得到最优解或准最优解。笔者采用遗传算法与Cruise进行联合仿真。遗传算法需确定可行解域及编码方法,用数值串或字符串表示可行解域的每个解。根据汽车行驶的可行性,设计变量为主减速器速比i0和变速器各挡位速比ij。由速比构成遗传算法的“染色体”I=[i0,i1,…,i12],由于汽车变速器和主减速器制造限制,各速比受到约束,各点的约束范围决定“染色体”I的选择范围。

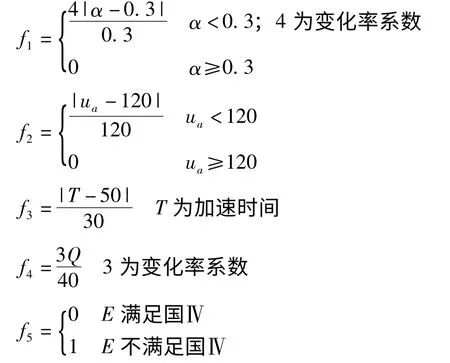

遗传算法对每个解应有一个度量好坏的依据,用函数表示,叫做适应度函数,为非负函数。根据变速器、主减速器和动力系统匹配的要求,可确定将动力性、经济性和排放的优化设计为目标函数,即最大爬坡度α、最高车速ua、百公里油耗Q和排放。设计最大爬坡度大于0.3,则当爬坡度大于30%时,认为是最优解,否则按f1计算。同理得到最高车速的计算公式,考虑变化率的一致性,将每个函数乘以相应的变化率系数[9-10]。

将以上各单目标优化函数采用线性组合,整合成如下综合目标,即为算法的适应度函数。

式中,ωi∈(0,1),反映了各指标对动力与传动系统匹配的重要程度。Cruise 与Matlab 遗传算法联合仿真流程如图6 所示。

图6 仿真流程图

3.2 仿真结果分析

由于汽车动力性、经济性和排放都非常重要,因此认为其权重一样即加权系数ω1=ω2=ω3=1/6,ω4=ω5=1/3。设Imax和Imin分别为“染色体”的上限和下限,其变化范围为:Imax=[6. 00,16.00,11.00,8.50,6.50,5.00,3.80,3.00,2.40,1.80,1. 40,1. 00,0.90],Imin=[2. 00,12. 00,8.60,6.60,5.10,3.90,3.05,2. 45,1. 85,1. 45,1.10,1.00,0.60]。

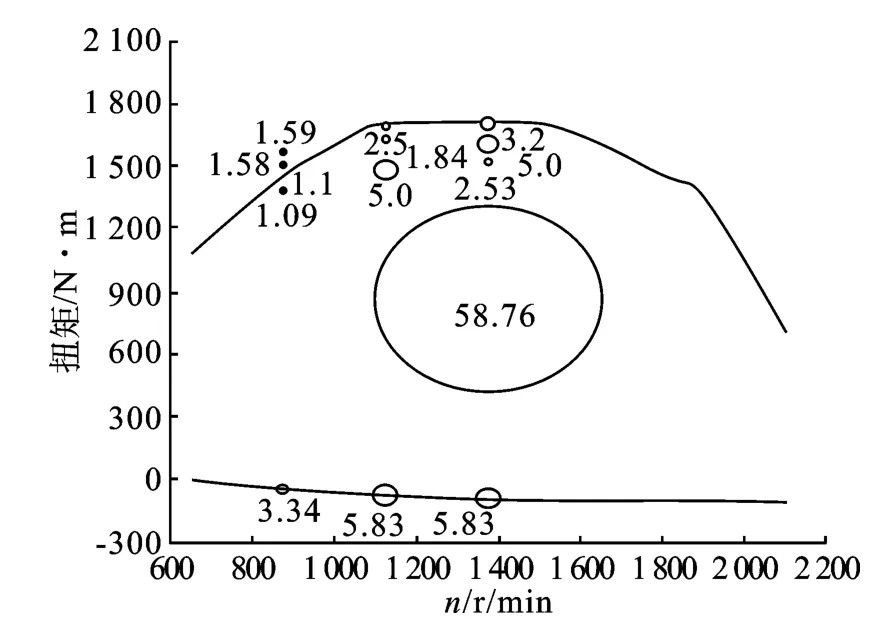

取染色体交叉率Pc=1,变异率Pm=0.05。经过Cruise 与Matlab 联合仿真,遗传算法运算得到一组优化结果:Iop=[3.91,12.10,9.37,7.33,5.62,4.30,3.37,2.63,2.01,1. 58,1. 23,1. 00,0.74]。在该传动比下,适应度函数达到最优,结果如表3、图7 和图8 所示。

表3 初始与优化性能对比

图7 优化后的功率平衡图

图8 优化后燃油消耗百分比图

由图8 可知,发动机转速的主要工作区域在1 330 r/min 附近。

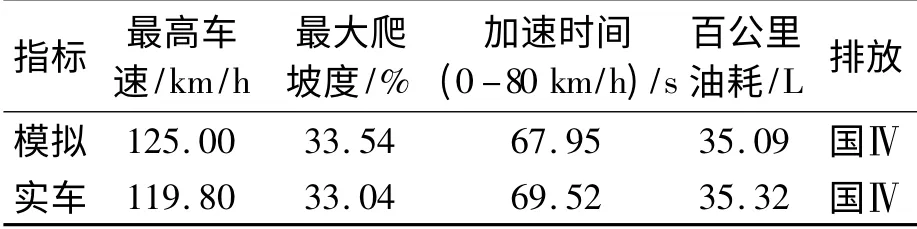

3.3 试验结果

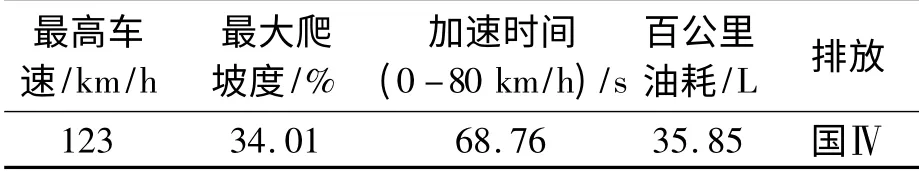

实车试验得到的动力经济性结果如表4 所示。

表4 实车试验结果

4 结论

通过牵引车实车试验,其各指标相差均在5%以内,证明模拟计算可靠,可节省大量前期研发时间和成本。目前车辆性能国内与国际品牌仍有一定的差距,一方面应大力提升包括发动机在内的汽车总成部件的技术水平和质量;另一方面应通过动力与传动系统的优化匹配,使汽车各总成部件的性能得以充分发挥。

[1] 余志生. 汽车理论[M].5 版. 北京:机械工业出版社,2009:25 -27.

[2] 刘盛强,王善坡,宋进金.国际重型汽车技术综述与中国企业对策[J].汽车工艺与材料,2010(1):13-23.

[3] MARIA I.Fuel optimal power train control for heavy trucks utilizing look ahead[R].Sweden:Link Opings Universities,2009.

[4] 武玉维. TY4250 载货汽车动力传动系统参数优化匹配[D].太原:太原理工大学图书馆,2010.

[5] 刘强.中型高级旅游客车动力传动系统匹配研究[D].上海:上海交通大学图书馆,2005.

[6] 吴碧磊.重型汽车动力学性能仿真研究与优化设计[D].长春:吉林大学图书馆,2008.

[7] 李纯菊.欧洲四款重型牵引车对比试验[J].重型汽车,2003(3):31 -32.

[8] 国家质量监督检验检疫局.GB/T27840 -2011 重型商用车辆燃料消耗量测量方法[S].

[9] GE H W,SHI Y,GOLF R,et al. Heavy -duty diesel combustion optimization using multi-objective genetic algorithm and multi-dimensional modeling[J]. SAE,2009 -01 -0716.

[10] 刘茜.理想点法在优化汽车传动系参数中的应用[J].机械设计与制造,2003(2):73 -74.