混凝土施工修复技术要点分析

2015-05-25李文倩宋婷

李文倩 宋婷

摘要:为了保证工程质量及混凝土外观,并在混凝土结构工程施工中贯彻国家技术经济政策,保证工程质量,做到技术先进可靠、工艺合理、资源节约环保,文章对发现的混凝土缺陷修补以及混凝土地面沉降修复方案的技术要点进行了分析。

关键词:混凝土结构;工程施工;缺陷修补;地面沉降修复;工程质量 文献标识码:A

中图分类号:TU528 文章编号:1009-2374(2015)19-0120-02 DOI:10.13535/j.cnki.11-4406/n.2015.19.059

1 混凝土缺陷修补方案

经现场检查我们可以发现,麻面、漏筋、蜂窝、孔洞、缝隙夹层、缺棱掉角、松顶、表面不平整、酥松脱落、剪力墙位移倾斜、墙梁表面凹凸鼓胀等是混凝土的主要缺陷。

针对混凝土轻微的麻面、孔洞、露筋、蜂窝等缺陷,我们制定了相应的修补方案。

1.1 缺陷的修补措施

1.1.1 麻面问题:混凝土结构构件呈现出无数小凹坑麻点。针对麻面问题假如在混凝土表面不做抹面或者粉刷的情况下,我们通常在麻面部分充分浇水湿润后,采用与混凝土拌好的砂浆将凹坑的部位抹平压光,最后再用草帘或者草袋加以保湿养护。

1.1.2 孔洞问题:钢筋混凝土结构中出现较大的孔洞,钢筋局部或全部裸露。混凝土的孔洞问题与混凝土的配比、搅拌均匀度、搅拌时间都有关系,针对孔洞问题主要的修补措施是先凿出其周围疏松和软弱的混凝土,然后再用压力水冲洗并加以湿润,再用高一强度等级的细石混凝土分层浇筑、捣实、养护。等强度达到50%以后凿去突出的混凝土,最后用1∶2水泥砂浆与结构面抹平。

1.1.3 露筋问题:钢筋混凝土表面钢筋裸露。补救措施:用钢丝刷或压力水洗刷干净后,涂1∶2水泥砂浆,使露筋部分充满,再抹平,并保证保护层厚度,对于较严重的露筋,凿去薄弱混凝土及突出骨料颗粒,清洗干净后,用更高一级细石混凝土填塞并压实。

1.1.4 蜂窝问题:混凝土表面出现蜂窝似的窟窿。针对面积较小且数量不多的蜂窝我们可以用钢丝刷或者加压水先将其洗刷干净基层,然后可用1∶2~2.5的水泥沙将其抹平捣实即可。对于面积较大、较深的蜂窝,应按其深度凿去薄弱的混凝土层及个别突出骨料颗粒。洗刷干净表面最后再用较高于原混凝土强度等级的细石混凝土填塞捣实,并认真养护。

1.1.5 缺棱掉角:混凝土浇筑后缺少棱角。补救措施:较小块的缺棱掉角,可将该处松散石子凿除,洗刷干净,并充分湿润,用水泥砂浆抹补齐整。较大缺棱掉角,洗刷干净后,重新支模用高一强度等级的细石混凝土填灌捣实养护。

1.2 修补的具体步骤

1.2.1 混凝土一定要修复到密实为止,通常我们采取目测法和钢丝检验法来检测,并将两者相结合来辨别,将混凝土出现的砂眼、气孔、裂纹等都剔除清理干净,并清洗尘土,用水凝砂浆将外露钢筋清理干净。

1.2.2 混凝土修凿表面应凿毛,修复部位形状应尽量规整平齐,两侧尽量水平垂直折线,可以做成上部外侧较高,内侧较低,倾斜角度较小以利于修补后的混凝土的承载水平。

1.2.3 混凝土修复工作的进行要有条不紊地进行,并在现场成立专业修复小组,专人专职负责现场。

1.2.4 修补混凝土要做好以下安全防护措施:可考虑防风罩、口罩等用品防止混凝土碎渣伤人;施工位置较高的部位要加设防护栏杆和平台;同一个施工点不应多人同时修复。

1.2.5 修凿完毕的部位须经甲方、监理等检查验收合格后,方能允许进入下一阶段的混凝土修补工作。

1.2.6 立模板时,考虑到振捣棒的插入工况,将以250mm高度为界限,超过250mm应分层立模板,待下层混凝土浇筑振实后再立上层模板,再浇捣上层混凝土,以确保振捣效果,模板支撑要做好防护措施。

1.2.7 修补时混凝土必须充分振捣,可采用人工振捣和机械辅助振捣。

1.2.8 修补的混凝土上口应做成斜形簸箕口,模板上口应高出孔洞150mm以上使孔顶的新筑混凝土具有一定的压力,确保密实和紧顶。

1.2.9 混凝土修补浇筑后,表面用铁丝吊挂和草包覆盖,然后昼夜充分浇水养护一周以上,使混凝土在潮湿的良好环境下充分养护和膨胀,确保新浇混凝土整件连接共同受力。

1.2.10 模板的混凝土必须在浇筑养护一周以后再进行拆模和仔细凿除,以确保新筑混凝土的牢固和棱角方正。

1.3 修补后的检查

修补一周后的混凝土应从外观上作一次全面的检查和验收,检验是否表面平整,棱角方正,并判断是否外光内实,并做好书面记录。

2 混凝土地面沉降修复

修复混凝土地面施工顺序为:原地面进行凿毛清理→刷混凝土粘结剂一道→混凝土摊铺→振捣→粗刮→细刮→机械提浆、磨光→养护→割缝。

电缆沟修复施工顺序为:原沉降电缆沟人工凿除清理→装模→混凝土浇筑。

混凝土工艺流程:找标高→基层处理→浇筑混凝土→抹面层压光→养护,其中找标高、量测出地面面层的水平线,弹在四周固定桩上。

基层处理:首先应全面检查基层的平整与密实情况,在清理干净基层后提前一天对抹面层进行洒水湿润工作。

混凝土铺设:(1)将配比合适的混凝土拌好后铺抹在地面基层;(2)用刮杠顺着标筋刮平(挂杠宜选用2m);(3)通过混凝土滚筒或者铁制滚筒对地面进行滚压至面层出现泌水现象。

抹面层、压光:当面层灰面吸水后,为使面层结合紧密,我们主要通过木抹子用力搓打、抹平,使干水泥砂拌合料与细石混凝土的浆混合。

以上施工都必须符合施工规范的规定,面层的材质、密实度和强度配合比都要严格控制好,保证面层与基层结合必须牢固无空鼓。面层表面保持洁净,无裂纹、脱皮、麻面等现象。

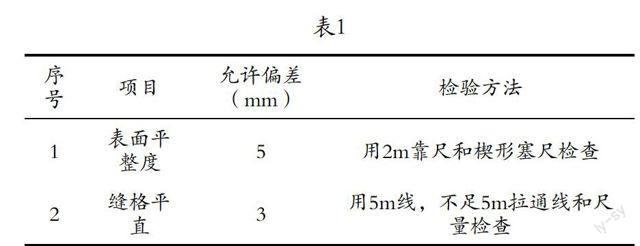

允许偏差项目,见表1水泥混凝土面层允许偏差和检验方法:

表1

序号 项目 允许偏差(mm) 检验方法

1 表面平整度 5 用2m靠尺和楔形塞尺检查

2 缝格平直 3 用5m线,不足5m拉通线和尺量检查

在操作过程中,一定要保护好门框及在基层铺设的各种管线防止运灰双轮车在运行过程中碰坏。另外还需要封闭门口及通道避免面层压光交活后在养护过程中由其他工种的进入操作而造成表面起砂的现象。最后当达到规定面层养护时间后在上人操作时还需要注意不要让一些硬器将地面划伤,油漆刷浆过程中保持洁净不能污染面层。

(1)混凝土摊铺:混凝土采用现拌混凝土。塌落度要严格控制在进场时200mm左右;(2)混凝土振捣:控制好振捣的时间(通常一个部位振捣的时间不应小于10s),控制标准可以从四个方面判断,粗骨料不再下沉、水泥砂浆泛上到表面、被振的部位大致被振成水平状、拌和物中的气泡不再冒出来;(3)粗刮:一般情况当每条水泥混凝土振捣完毕后我们需用槽钢刮杠来回往返几次,直到上表面平整为止;(4)表面揉浆:一般情况下我们用无缝钢管沿混凝土浇筑方向来回滚动、反复揉浆以保证上表面原浆厚度均匀;(5)细刮:每条水泥混凝土揉浆完毕后,用铝合金杠来仔细刮平,达到上表面整平,有光泽;(6)机械压光:混凝土表面压光,采用叶片式混凝土压光机在混凝土地面初凝到终凝期间进行机械压光;(7)养护:混凝土浇筑一天后,在养护时采用塑料膜覆盖法来控制混凝土水化热蒸发的水分流失;(8)割缝:用切割机在已浇筑好的混凝土地面上垂直于混凝土浇筑方向进行切缝处理,以防止温度变化产生裂缝情况。

3 结语

在今后混凝土浇捣中应注意以下事项:(1)插入时要快,拔出时要慢,以免在混凝土中留下空隙;(2)每次插入振捣时间为20~30s,并以混凝土不再显著下沉,不出现水泡,开始泛浆为准;(3)振捣时间不宜过长,太久会出现砂与水泥浆分离,石子下沉,并在混凝土表面形成砂层,影响混凝土质量;(4)振捣时振捣器应插入下层混凝土100mm,以加强上下层混凝土结合。

参考文献

[1]陈本沛.混凝士结构理论和应用研究的理论与发展[M].大连:大连理工大学出版社,2004.

[2]叶湛源.浅析建筑工程中混凝土的施工技术[J].技术与市场,2011,(3).

[3]张仲霞.浅论建筑工程中的混凝土施工技术[J].城市建设理论研究(电子版),2012,(7).

作者简介:李文倩(1985-),女,供职于郑州市工程质量监督站,初级职称,研究方向:建筑工程质量检测;宋婷(1984-),女,供职于郑州市城市科学研究中心,初级职称,研究方向:城市科学技术。

(责任编辑:黄银芳)