全低变装置开车小结

2015-05-25金艳锋

金艳锋

(湖北三宁化工股份有限公司湖北枝江443206)

全低变装置开车小结

金艳锋

(湖北三宁化工股份有限公司湖北枝江443206)

湖北三宁化工股份有限公司(简称三宁公司)具有年产1000t氨醇的生产能力,合成氨装置经过优化改造,效益不断提升。2013年6月,淘汰了0.8MPa原有饱和热水塔全低变装置,新增了1套配套400kt/a氨醇的2.1MPa无饱和热水塔全低变装置。该新增装置经过1年的运行,状况良好,系统阻力维持在0.06MPa。

1 工艺流程及主要设备

压缩机来的压力约2.0MPa、温度40℃半水煤气经除油器净化除油,进入预热交换器管间与2#变换炉二段来的变换气换热(至120~150℃),进入主热交换器管间换热(至220~240℃),添加蒸汽后的气体经1#变换炉一段抗毒剂和催化剂层(320~360℃,CO体积分数18%~20%),再经1#增湿器降温至200~210℃后进入1#变换炉二段(290~310℃,CO体积分数8%~10%),1#变换炉出来后经2#增湿器降温至200~210℃,再依次进入2#变换炉一段(至250~270℃,CO体积分数3%~5%)、主热交换器管内(换热至180~210℃)、2#变换炉二段(至200~220℃,CO体积分数1%~3%);出2#变换炉的变换气,一股变换气进预热交换器预热煤气,另一股变换气进冷激水加热器将冷激水加热至170~200℃,2股气体混合后的气体(100~110℃)进脱盐水加热器换热(降温至约65℃),进入变换气冷却器上部脱盐水冷却段将脱盐水加热至≥80℃,经脱盐水冷却后的气体再直接进入变换气冷却器下部循环水冷却段冷却降温至<40℃,再经水分离器后去变脱工段。

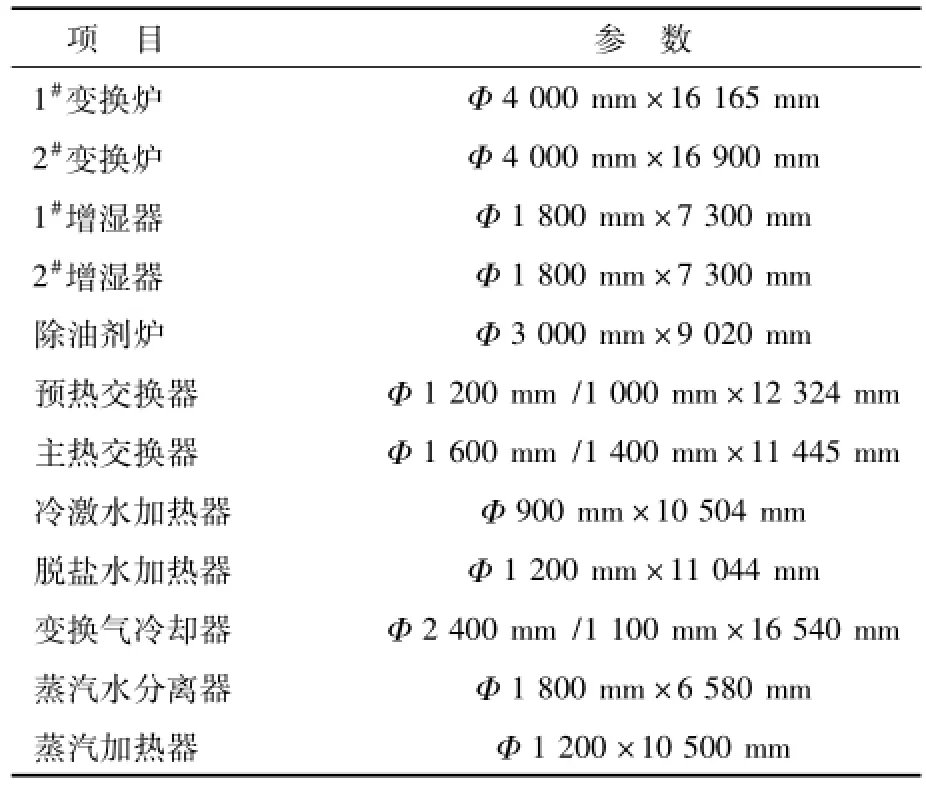

主要设备参数见表1。

表1 主要设备参数

2 催化剂升温还原

2.1 升温还原方案

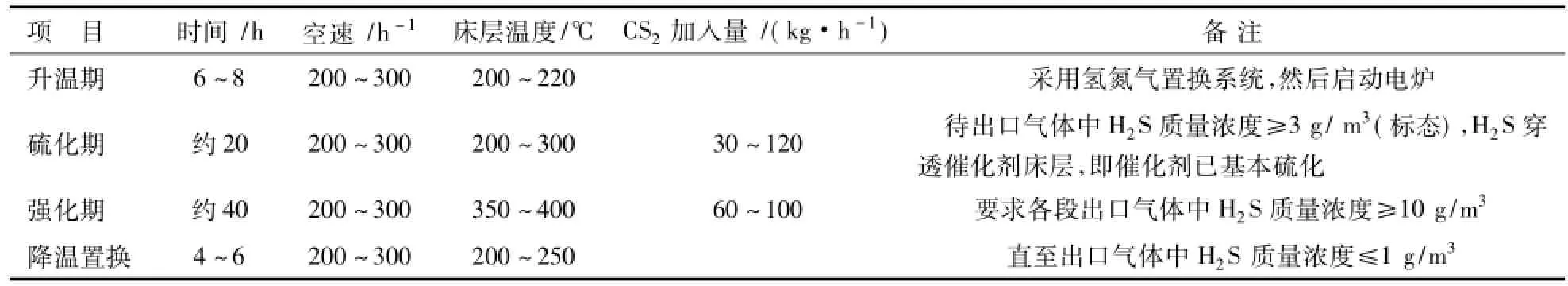

催化剂升温还原方案见表2。

表2 催化剂升温还原方案

2.2 升温还原注意事项

(1)升温硫化操作必须严格按要求进行,还原期间单点温度不得超过500℃,催化剂硫化温度、硫化时间和气体中H2S含量必须均达到工艺指标;操作人员必须熟悉工艺流程、阀门位置及各副线;催化剂升温还原全过程必须关注气体中H2体积分数(2h分析1次),并控制气体中H2体积分数≥25%。

(2)硫化开始前,系统中进口气体中O2体积分数应严格控制在≤0.4%,防止其中氧含量偏高造成变换炉炉温急剧上升而烧毁催化剂;CS2的加入量应根据进口气体中H2S含量及时调整,以防CS2加入量过多,炉温急剧上升;若CS2加入量过少,催化剂硫化速度太慢。

(3)整个硫化过程为常压操作,通过罗茨风机循环进行升温硫化。因补气为氢氮气,有效氢含量高且不含CO2和CO等杂质成分,放空量小或初始硫化气体中CO2含量低不需放空时,必须通过罗茨风机添加新鲜氢氮气进行微调,防止硫化系统超压。

(4)催化剂硫化时,必须先打通系统循环再开电炉;系统停车时,必须先停电炉再停循环气。在催化剂床层温度200℃左右缓慢加入CS2时,确保电炉出口气体温度在200~230℃。

(5)升温硫化时,需注意及时排放变换气冷却器冷凝水、开启其他换热器和管线排污及导淋;硫化时,应确保低温硫化透硫,高温强化。

(6)硫化过程中,如遇CS2着火、气体中O2含量偏高、罗茨风机跳闸、炉温上升速度过快等意外情况,应立即停电炉、停供蒸汽、停供CS2、停补气、关闭放空阀。遇到电炉跳闸时,需立即调小罗茨风机变频、停止补气;电炉若不能及时投运,应停供CS2和停运罗茨风机,待电炉检修正常后再恢复催化剂升温硫化。

(7)1#变换炉一段催化剂升温硫化至360~380℃时,应恒温4~6h,此时1#变换炉二段催化剂已同时恒温至380℃,即1#变换炉二段催化剂不需强化;到2#变换炉一段催化剂升温硫化时,缓慢打开硫化副线,直至开满负荷硫化气量。

3 变换系统开车及运行

(1)硫化结束后,系统用半水煤气置换降温,待出口气体中H2S质量浓度≤1g/m3(标态),温度≤250℃,停罗茨风机,变换系统卸压,拆除系统加蒸汽阀盲板,打通排污管线流程,关闭硫化系统各阀门,硫化管线插盲板与系统隔开,压缩机送气至除油器进口阀处放空置换;当气体中O2体积分数<0.5%后,拆除系统进口盲板,上好法兰。

(2)打通系统流程,打开出口放空阀,开1台压缩机送气,且采用常压变换(≤0.1MPa),系统配少量蒸汽(1#变换炉一段和2#变换炉一段蒸汽同时加入),使蒸汽与煤气混合均匀,分散于催化剂层,确保催化剂层温度均衡而不致飞温;调整催化剂温度,保证各段进口气体温度在180~220℃,预热交换器出口气体温度用冷激水加变换气流量调节,1#变换炉一段进口气体温度用冷副线调节,1#变换炉二段和2#变换炉一段进口气体温度用增湿器喷水调节,2#变换炉二段进口气体温度用热副线和主阀调节,各段催化剂床层温度严禁超过400℃,出口气体中CO含量达到工艺指标并稳定运行约1h后,系统再缓慢升压,每5min升压<0.1MPa。

(3)系统升压过程中,出口放空阀不能一次关死,务必保证气体流通,也不能停供蒸汽,保持气体中CO含量合格和催化剂温度正常。

(4)系统升压过程中,当系统压力在0.8~1.3MPa时,每5min升压<0.1MPa并运行2h;当系统压力达到1.3~1.7MPa时,每20min升压<0.1MPa并运行2h;全系统升压达1.0MPa后,再缓慢打开系统出口阀送气至变脱系统置换开车。在变换系统逐渐升压过程中,若发现催化剂温度暴涨,此阶段为甲烷化反应,必须将系统压力立即降至常压,待各工艺指标恢复正常后再缓慢升压。

(5)根据催化剂床层温度、系统热平衡和出口气体中CO含量,逐步加大压缩机供气量,合理分配蒸汽加入量,合理调节各副线和增湿器水量等,确保工艺参数稳定。

(6)开车期间,必须注意做好“禁油、禁水、禁空气”,并做到“缓慢升降温、缓慢升降压、平缓操作”。

(7)该全低变装置于2013年7月开始满负荷生产,已运行1年多。运行期间,吨氨蒸汽消耗基本保持在160kg,系统阻力稳定在0.06MPa,达到了节能降耗的目的。

2014-11-03)