Φ 2 500 mm氨合成系统运行总结

2015-05-24李裕超王雪妮胡超

李裕超 王雪妮 胡超

(山东晋煤明水化工集团有限公司山东章丘250200)

Φ 2 500 mm氨合成系统运行总结

李裕超 王雪妮 胡超

(山东晋煤明水化工集团有限公司山东章丘250200)

0 前言

根据政府提出的“退城进园”战略部署,同时结合市场行情,山东晋煤明水化工集团有限公司于2013年9月关停了城区内的老厂,同步实施了400 kt/a尿素(新型)等量搬迁技改项目,本着“节能环保、增产降耗”的原则,同时结合新厂区现有装置配置,在甲醇装置的基础上进行醇联氨改造,配套合成氨装置1套。经多方考察和论证,决定选用南京国昌化工科技有限公司的氨合成设备和“非等压醇烷化净化”新工艺,合成系统采用GC-R123YZB型Φ 2 500 mm氨合成塔内件。该装置于2013年6月开工,2014年10月投产,从原始开车至现在的生产运行情况看,具有生产能力大、系统阻力小、运行平稳等优点。

1 工艺流程

1.1 塔内流程

大部分气体由零米层经过第1段(轴向段)催化剂层反应,反应后的气体进入外分布器,与调节阀后的气体(F1)混合降温后经过分布器外围小孔进入内筒体环隙,再经鱼鳞筒分布器,径向进第2段(径向段)催化剂层反应;反应后的气体经上部换热器外筒体气孔导入换热器上部管间,沿折流板向下与管内气体(F2)换热降温,然后进入二段和三段之间的气室,沿周围气孔进入内筒体环隙,经鱼鳞筒分布器径向进第3段(径向段)催化剂层反应;反应后的气体经中间换热器外筒体气孔导入换热器上部管间,沿折流板向下与管内气体(F3)换热降温,再进入三段和四段间气室,沿周围气孔进入内筒体环隙,经鱼鳞筒分布器径向进第4段(径向段)催化剂层反应;反应后的气体通过中心管套筒上的气孔进入套筒后向下进入下部换热器封头内,经管内与管外气体(主进气)换热降温后,由下封头出氨合成塔,直接进入废热锅炉。

1.2 系统工艺流程

来自合成循环机的合成气经循环气油分离器后分为2路,一路进氨合成塔外筒与内件之间环隙冷却塔壁,出来后进入塔前换热器的壳程中部,与另一路进入塔前换热器壳程的气体混合,经换热至215~225℃进入氨合成塔内反应。氨合成塔出口350~380℃的气体进入废热锅炉换热,副产约3.8 MPa中压饱和蒸汽,温度降至250~260℃,然后进入热交换器管内与入塔的气体换热,温度降至<80℃进入水冷排;经水冷排冷却降温至约37℃后进入溴化锂冷却器,通过凉软水降低气体温度后,进入冷交换器的管程进一步降低温度;反应气中的氨大部分在水冷器和冷交换器中被冷凝,冷凝的液氨在冷交换器下部分离段被一次分离,分离下来的液氨送液氨球罐;分离液氨后的气体送一级、二级氨冷凝器的管程进一步冷却,气相中的氨被进一步冷凝;冷却至约-10℃的气液混合气与甲烷化系统送来的新鲜气汇合,混合气中的液氨洗涤补充气中含有微量(CO+CO2)和饱和水,再进入氨分离器进行二次分氨;分离下来的液氨送液氨球罐,分氨后的气体送冷交换器的上部换热器的壳程回收冷量,温度升至约32℃进合成循环机,进入下一个工作循环。

2 主要设备

主要设备参数见表1。

3 运行情况

合成系统设计压力22.0 MPa,开车后系统实际运行压力17.5 MPa左右,系统压差1.1 MPa左右,氨合成塔压差0.5 MPa左右,系统运行稳定。前工段5台6M50-8/49-220型高压机供气,同时32 MPa氨合成系统通过氢氮压缩机七段出口气管线串至Φ 2 500 mm合成系统提供部分新鲜气量,保证系统达到设计负荷运行。根据高压机气量及氢氮压缩机七段出口补充新鲜气量估算,合成新鲜气量>100 000 m3/h(标态),产氨接近900 t/d,达到设计值,根据目前压力及压差情况看,系统仍有增产余地。氨合成塔主要热点温度见表2,主要运行指标见表3。

表1 主要设备参数

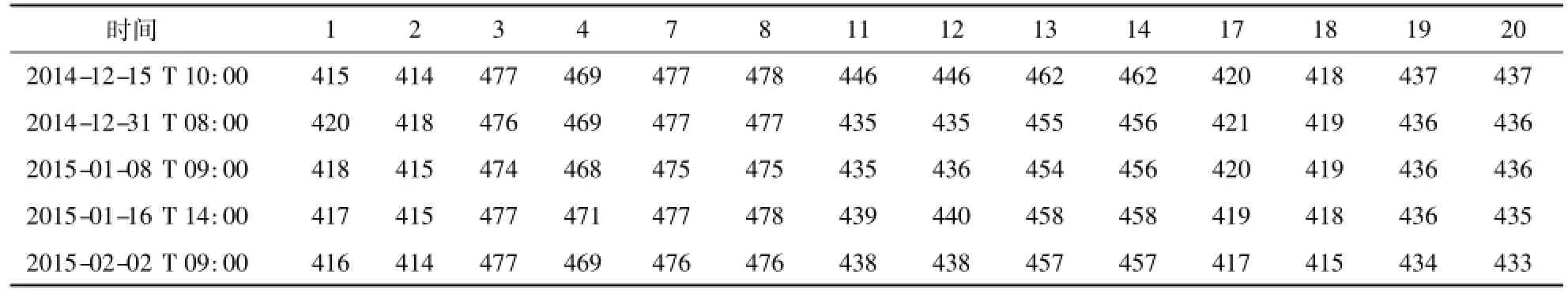

表2 氨合成塔主要热点温度℃

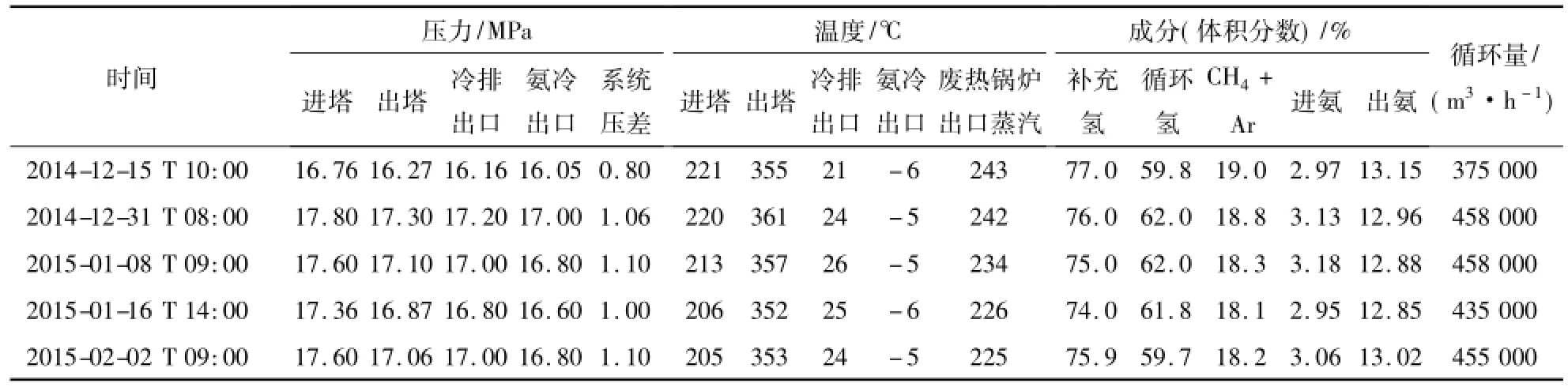

表3 主要运行指标

4 工艺装置特点及存在问题

4.1 合成系统结构特点

氨合成塔内件技术先进,催化剂层采用一轴三径型式,轴向段采用新型气体混合分布技术,氨合成塔操作弹性大,径向二次分布气体分布均匀,同平面温差小;采用冷激加段间冷却调温形式,操作容易,氨净值高;轴径向结合,以径向为主,塔阻力明显降低,氨合成塔阻力(含直连废热锅炉)在满负荷状态下在0.5 MPa左右,系统运行经济性能显著;采用直连废热锅炉技术,高温气体不易泄漏,余热回收量大,副产蒸汽品质高;合成系统氨分离器、油分离器均采用微滤技术,经过旋流分离、不锈钢丝网、微滤滤芯三重过滤,分离精度能达到1 μm,大幅提高气体的分离效率。

4.2 系统存在问题

(1)系统泄漏。系统开车后,循环气油分离器及热交换器大盖密封面出现泄漏,虽然经过紧固处理后情况有所好转,但未彻底解决,影响着系统运行安全。计划待32 MPa氨合成系统更换催化剂开车运行正常后,新合成系统全停处理,更换泄漏的垫圈,彻底消除安全隐患。

(2)氨合成塔入塔气中氨体积分数偏高。虽然分析有一定偏差,但从目前氨冷器温度及系统压力数据进行估算,实际入塔气中氨体积分数>3%;而根据设计要求,氨冷器温度应控制在-15℃左右,在系统压力(18 MPa)下入塔气中氨体积分数才能降至<3%。由于岗位操作人员考虑冰机负荷及习惯性操作原因(老合成系统氨冷器温度一般控制在-5℃左右),目前氨冷器温度控制在-5℃左右,但综合考虑冰机电耗影响及合成氨分离效率,实际运行并不经济,待系统检修结束重新开车后需对指标进一步调整,进一步提高装置运行经济性。

(3)管道振动。随着系统逐步负荷加大、气体流速增加,特别是循环机进、出口总管受循环机压缩脉冲影响,致使管道振动加剧,且开车一段时间后,部分固定管架出现松动,虽然岗位人员及时进行了整改、加固,仍然未能消除。下一步准备在振动严重部位加强固定和防护,岗位人员加强针对性巡检,逐渐减轻和消除此类振动,保证生产安全、正常运行。

总之,南京国昌化工科技有限公司的GCR123YZB型Φ 2 500 mm氨合成系统通过生产实践表现出很多优点,低压合成系统运行的经济性逐渐显现。同时,生产中出现的问题随着生产管理与生产技术的提高也逐步得到改善。

2015-07-10)