汽轮机旁路排放蒸汽流量计算及优化的研究

2015-05-22井传祥熊武栾振华

井传祥,熊武,栾振华

(中广核工程有限公司 调试中心,广东 深圳 518124)

0 引 言

汽轮机的效率主要取决于通流部分效率和排汽损失等,目前对通流部分的制造工艺提高已经接近了开发极限,提高旁排蒸汽通流流量计算精度,对于提高旁路阀门控制、旁路流量监视准确性,进而提高机组热效率及经济性显得意义重大。

本文基于已商运的国内某300MW火电和1000MW核电机组,分析了广泛应用的OVATION DCS、和利时 DCS系统中旁路流量方法,对照旁排阀门厂家资料,提出详细明确的旁排流量计算公式及参数计算方法。同时,给出误差计算及参数优化建议,在指导工程调试、提高过程控制的安全性、经济性等方面起到一定作用。

1 旁路蒸汽流量计算需要克服的难题

目前国内缺少汽轮机旁路流量计算方面的专业研究文献,工程应用中缺少可靠、灵活的调试方案,受制于设备制造、成本控制等因素,实际应用中尚无明确的旁路蒸汽流量计算方法。

1.1 直接测量方法的弊端

直接测量即时采用标准节流原件如流量喷嘴或孔板,只能连续测定工况下的体积流量,获取压差并经温度、压力补偿修正后获得。如下述计算公式

1.2 经验公式的适用范围缺陷

工程上一般是计算蒸汽的质量流量,对于气体而言,密度受压力、温度的影响很大。依据工质不同,密度计算复杂,因而多数经验公式不能满足不同工况下的旁路蒸汽流量计算,且常常会导致计算量大,降低系统响应性。

1)参考火电站使用饱和蒸汽。饱和蒸汽容易凝结,常为汽液两相,并导致温度与压力的降低。密度变化与其压力或温度(压力与温度一一对应)成正相关。目前全世界范围内尚无统一的密度计算公式,且参考IFC(国际公式化委员会)于1967年发表的公式,公式异常复杂,一般使用者不可能直接在工程计算中使用。

2)参考核电站使用过热蒸汽。过热蒸汽是由饱和蒸汽加热升温获得,其中绝不含液滴或液雾,属于实际气体。虽为单相流体,过热蒸汽并不服从理想气体方程,其密度是温度和压力的二元函数,不便于工程计算。

1.3 工程应用的局限性

1)对于参考的火电站,需要计算旁路排放流量(过热蒸汽),作为经济性考量之一;采用OVATION DCS系统,直接封装软件模块,通过压力、温度修正蒸汽密度,因涉及商业机密,所用计算方法(公式)不得而知。

2)对于参考的核电站,不需要计算旁路排放流量(饱和蒸汽),旁路阀门控制以维持正常范围内的主蒸汽压力为主。采用的核利时DCS平台,软件算法的功能基本与OVATION DCS平台保持一致。旁路流量计算,按照阀门开度0~100%来线性对应设计流量量程,无法根据不同工况准确反映当前蒸汽流量的准确变化。

1.4 旁路蒸汽流量计算的目标

1)提出准确可靠的旁路蒸汽流量计算公式。

2)减少参数整定时的计算负荷,便于工程应用。

3)保证了蒸汽计算中温度、压力的修正作用,提高计算准确性。

4)尽可能提高计算公式的适用范围,满足不同工况下的蒸汽流量计算需求。

5)为旁路蒸汽流量计算引入适合工程调试的方法,便于利用不同DCS供货商实现准确度满足需求的蒸汽流量计算。

2 蒸汽流量计算方法构思

基于蒸汽密度无统一计算公式,经研究发现,通过温度、压力修正蒸汽焓值,可达到简化计算量的目的,且便于工程实现,同时可提高蒸汽流量计算的适应范围。

2.1 焓值计算

目前普遍采用查表法,通过插值函数可近似计算,计算精度较高。对于饱和蒸汽,焓值可通过压力查表得到。对于过热蒸汽,可以先按温度进行分解,每一个温度点是一个不同压力的一维表格,这样二维表格的查表与线性拟合运算便可以轻松转换为一维表格运算。通过插值查表得到的焓值,误差范围可达到0.1%以下。目前不同DCS平台中均可封装插值函数模块,易于实现。

2.2 阀门模型

1)对于单一旁路阀门

◎ 首先假设阀门进口截面理想化为绝热,因而通过的蒸汽焓值守恒[1]。

◎ 通过选取特定工况下的蒸汽参数,从而得到蒸汽焓。

◎ 依据厂家阀门(线性)的流量参数曲线,通过描点法寻找焓值与流量、压力、温度、阀门开度等之间的函数关系,得到实际的计算公式。

◎ 通过计算误差,来验证流量计算公式的准确性。

图1 理想绝热截面焓值守恒Fig.1 Ideal adiabatic Unattended section enthalpy constant

2)对于多阀门旁路控制

可以通过简化为“单阀”或分别计算后求和,得到总的蒸汽流量。如目标核电站的多组旁路阀门,对于单组阀门,阀门选型、阀前压力、阀前温度都是相同的,因而可简化处理。

图2 本项目研究的流程图Fig.2 Flow chart of this project

2.3 工程旁路实例

参考火电电站中,旁路系统由1个高压旁路阀门和2个低压旁路阀门。主蒸汽经过高中压缸或高旁阀门,进入再热器,再热器排气进入低压缸或经低旁阀门直接进入凝汽器。主汽参数设计参数为16.67MPa、540℃(过热蒸汽)。

高压旁路阀兼有启动调节阀、减温减压阀和安全阀的作用(三用阀),容量配置较大(100%容量),为液动减温减压线性调节阀,即线性流量特性指的是流量系数Kv与开度%之间成线性关系。旁路流量,等于高压旁路阀门进口流量。带旁路启动时,在26%负荷时,高压旁路阀全关。

3 旁路流量计算

3.1 计算公式

1)对于阀门,阀门进口截面可理想化为绝热过程。

2)进口流量对应的焓值可据进口压力、温度自由变化,通过查表法或软件插值计算可得[2]。

3)根据费留格尔公式,蒸汽流量可正比于压力(旁路减温减压阀前后压降大于90%)。

4)线性阀门,定工况下流量正比于阀门开度,如图4阀门流量特性曲线。

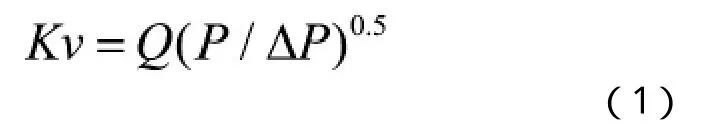

5)流量系数,即在给定行程下,阀门两端压差为0.1MPa、流量密度为1000kg/m³时,每

小时流经阀门的m³。对被测试阀门进行试验,依据试验所得数据(主要是压差ΔP),进行计算而得出的,可通过阀门的厂家参数获得,为定值,无量纲。

6)基于上述,给出流量计算公式(2)。

3.2 参数整定

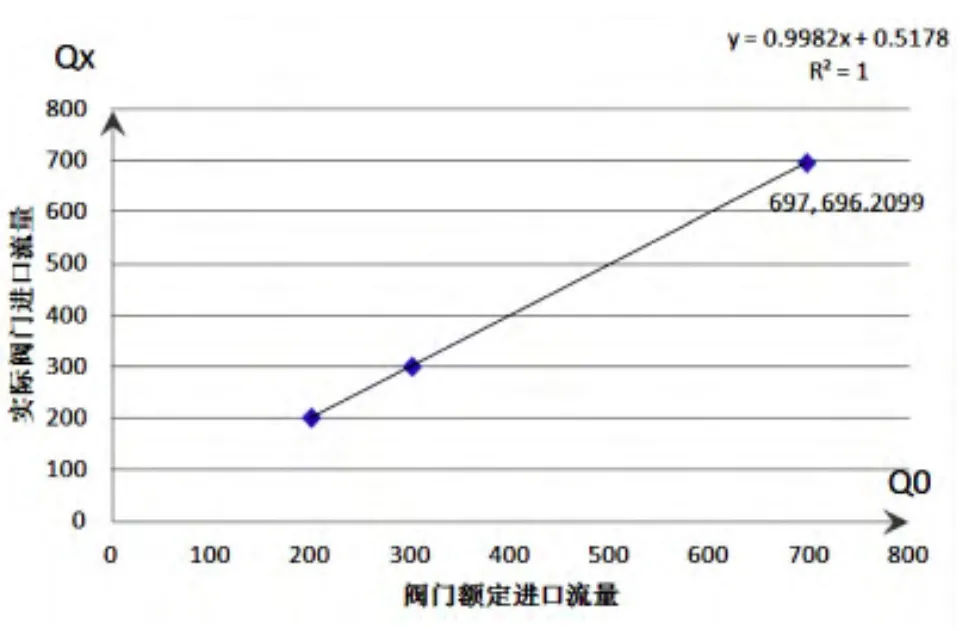

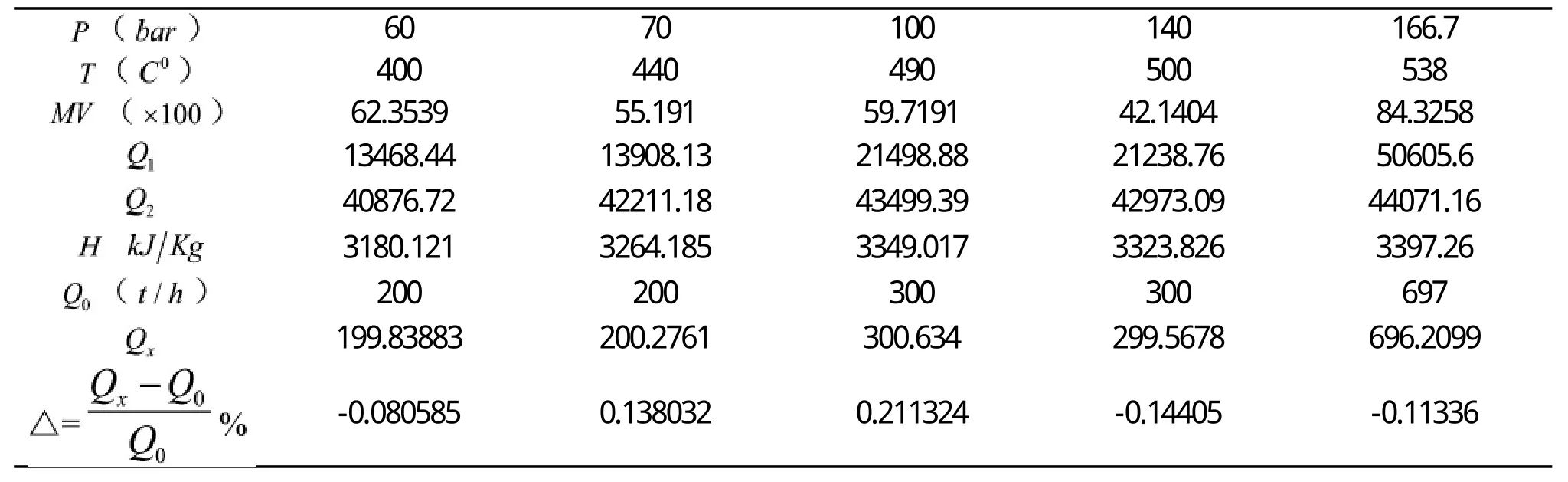

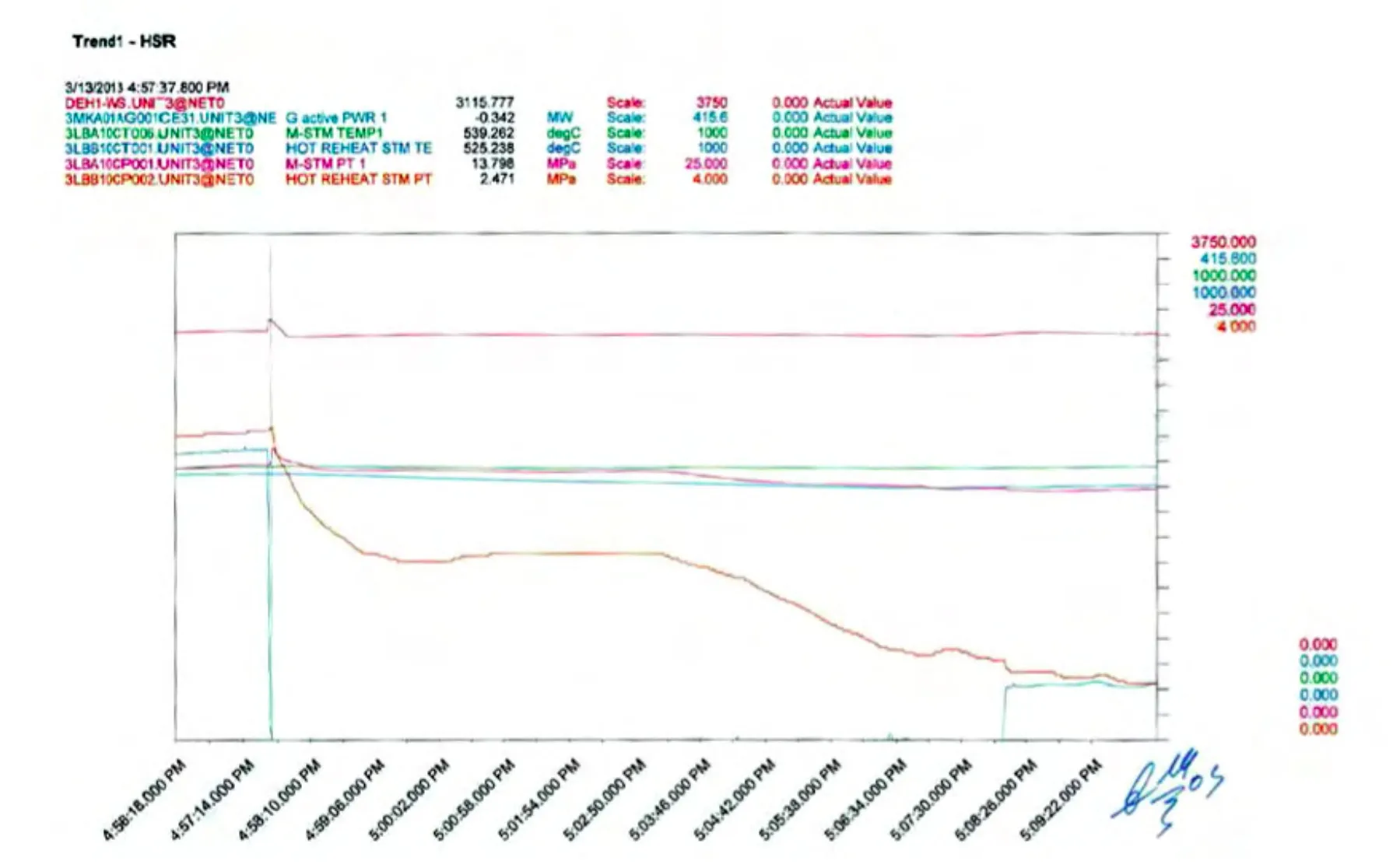

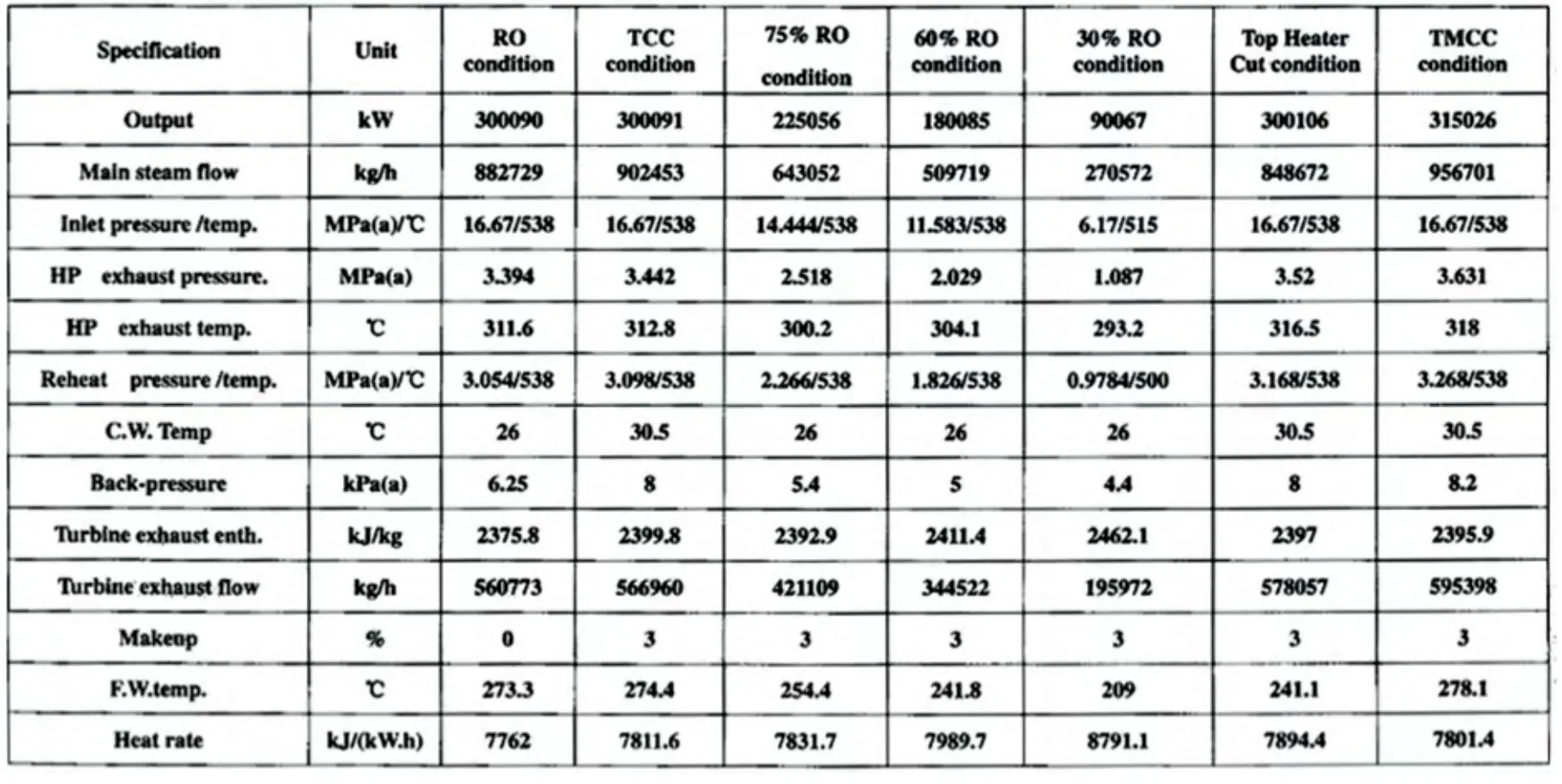

依据高旁阀门厂家资料,如表1。

依据公式(2),得到表2。

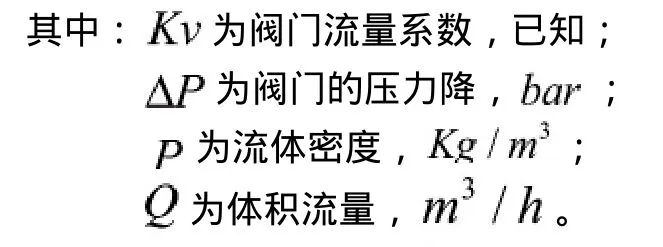

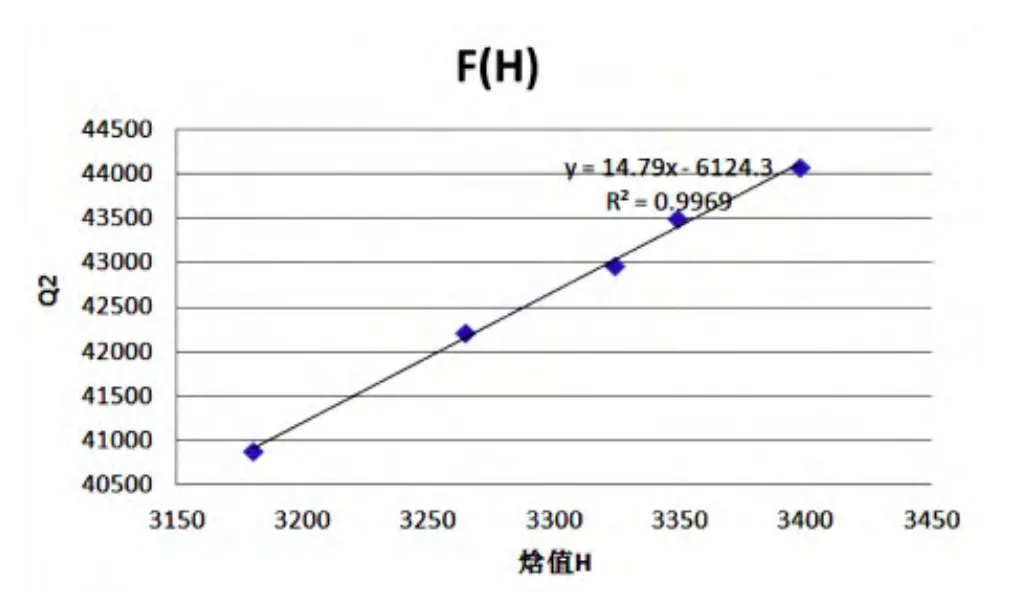

可求得拟合公式为

图5 F(H)线性拟合曲线Fig.5 F(H) Fitting curve

因此可以得到某压力 、温度 工况下,旁路流量计算公式为

因实际DCS模块中线性参数“Gain”、“Bias”有量程限制(0~100),故可将(5)式变换为

其中,量程多根据设计院意见,设定为080%。

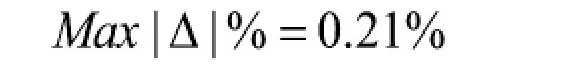

3.3 相对误差

根据(5)式,计算得到的相对误差如表3所示。

图6 流量计算误差Fig.6 Flow calculation errors

表1 高旁阀门厂家参数Table 1 High side valve manufacturers parameters

表2 高旁阀门厂家参数Table 2 Parameters of high side valve manufacturers

表3 公式计算误差Table 3 Formula errors

4 关于饱和蒸汽的蒸汽流量计算

上述(5)式,主要适用过热蒸汽流量计算(压力4.5MPa~19.2MPa、温度350~550℃)。

对于饱和蒸汽流量计算,饱和蒸汽中液滴或液雾的含量反映了蒸汽的质量,一般用“干度”这一参数来表示。蒸汽的干度是指每饱和蒸汽中干蒸汽所占的质量百分数,以“”表示。比焓,即 工质的焓值。

饱和蒸汽比焓可表示为

图7 75%甩负荷试验Fig.7 75% load rejection test

图8 汽轮机热力参数表Fig.8 Steam turbine thermodynamic parameters table

表4 采集数据表Table 4 Data tables

以参考核电站的主蒸汽参数(主汽压力6.63MPa,温度283℃,即微饱和蒸汽,湿度为0.45%)为例,每 主汽的焓值为

可知,在额定工况下可以做近似计算,可利用(5)式进行相关蒸汽流量计算。

5 工程应用实例

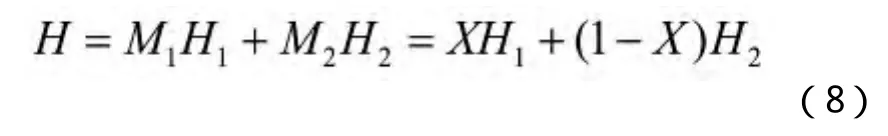

通过目标火电站甩负荷试验来检验(5)式的工程应用价值。

5.1 可行性分析

甩负荷试验,即通过突然断开发电机主开关,机组与电网解列,汽轮机停止

进汽,甩去负荷,测取考核汽轮机调节系统动态特性,评定调节系统的动态品质。

1)高负荷(26%FP)工况下,高压旁路阀全关。

2)由于甩负荷瞬间伴随有OPC作用,高压缸进汽量为0,主蒸汽(过热蒸汽)将全部通过高压旁路阀排放到再热器;通过高旁阀门的蒸汽流量可近似等于甩负荷瞬间的主蒸汽流量。

3)在甩负荷瞬间,(高旁阀门阀前)主汽参数(压力、温度)恒定。

4)通过汽轮机厂家参数,可近似判断(5)式计算得到的高旁流量是否符合甩负荷前工况。

5.2 75%甩负荷试验

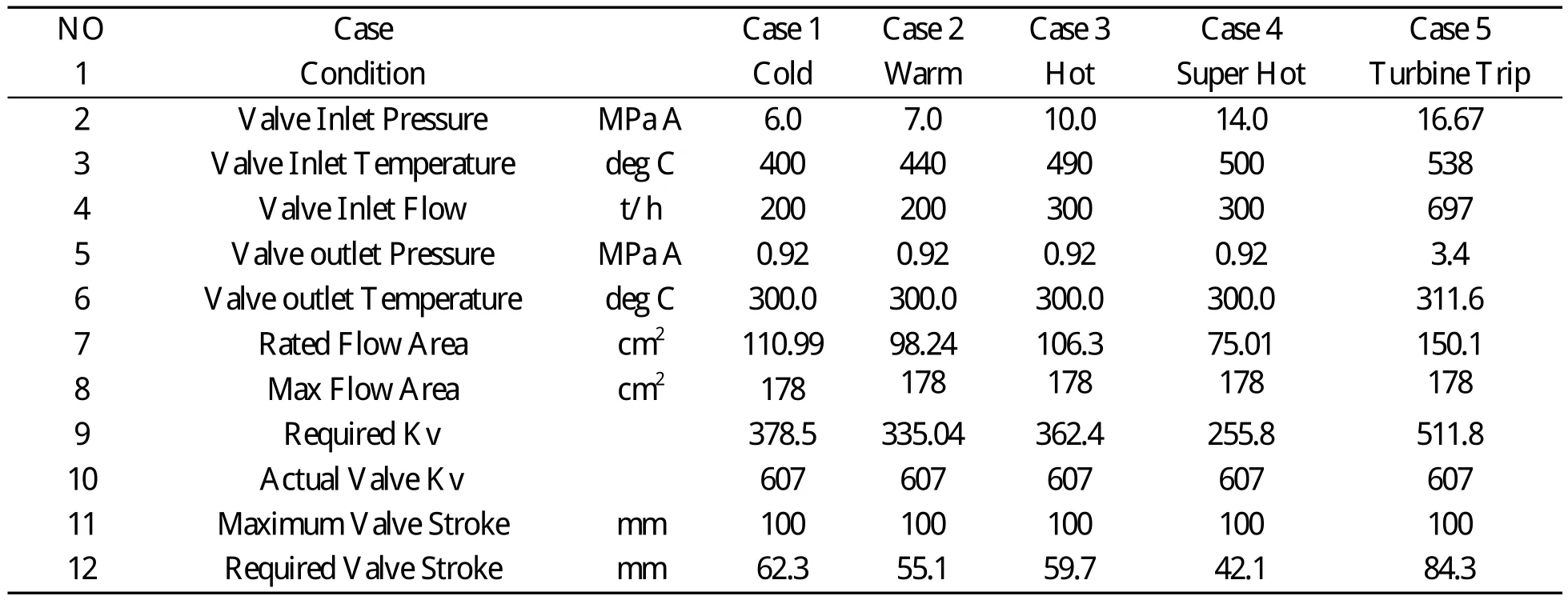

发电机解列及汽轮机高压主汽门全部关闭瞬间,高压旁路门为100%开度,将此瞬间的主蒸汽压力、温度带入(5)式,根据图7、图8计算得到表4。

考虑DCS采集数据存在误差、正常运行时的抽汽损失及厂家热力参数等误差,可验证(5)式具备较高的准确性,也同时体现了应用于工程计算的简洁性和灵活性,可很好的应用于工程中汽(气)态工质的质量流量计算。

6 参数优化

综上不难发现,提高蒸汽流量计算精度,优化计算参数可以从如下几个方面着手:

1)提高阀门反馈准确性。

2)适当提高主汽压力的参数测量(温度、压力)。

3)尽量维持在稳定工况,保证蒸汽质量(如饱和蒸汽,保证干度在5%以下)。

4)提高图5中F(H)曲线拟合精度,可通过最小二乘法或双线性拟合方法,得到更高次数的蒸汽流量计算公式,但因此也会降低系统响应,失去工程应用的灵活性和实用性。

7 小结

本文对汽轮机旁路排放蒸汽流量计算及优化进行了研究,提出了旁路蒸汽流量计算公式。基于阀门进口流量焓值守恒思想,建立了旁路阀门计算模型,为汽(气)态工质阀门的流量计算提供新思路,扩大了公式的应用范围。

通过焓值计算,一方面保证了旁路流量计算中温度、压力的修正作用,提高了计算结果的准确性和可靠性;另一方面简化了流量计算量,保证DCS实现的易行性。

本文提出的旁路流量计算公式,主要适用过热蒸汽(压力4.5MPa~19.2MPa、温度350~550℃),和干度较低(<5%)、蒸汽品质较高的饱和蒸汽流量计算。由于为经验公式,还需要在后续工程应用中不断进行修正,并应用实践。

[1]李运泽,杨献勇.汽轮机的长期动态模型与仿真[J].清华大学学报,2003,43(2).

[2]卓旭升,周怀春,陈楠.过热蒸汽比焓与密度的双线性拟合[J].华中科技大学学报:自然科学版,2007,12.

[3]祁海涛,胡念苏,陈波.水和水蒸汽热力性质IAPWS-IF97公式及通用计算模型[J].热力透平,2003,32(4).A

[4]沈维道,蒋智敏,童均耕.工程热力学(第三版)[M].北京:高等教育出版社.