提高11K1空压机安全运行性的联锁优化建议

2015-05-22陈德福许飞戴袁园

陈德福,许飞,戴袁园

(中国石油乌鲁木齐石化公司 化肥厂仪表车间,乌鲁木齐 830019)

0 引言

化肥厂空分装置随着第一合成氨装置于1985年建成[1],自建成以来,根据装置的实际运行情况,经过不断的摸索,在2002年对空分装置进行了分子筛流程改造。至今,空分装置已经运行了整整30年。空气经7.8m高吸风口进入空气过滤器,再经过消音器进入4111K1压缩,经三段压缩后,空压机出口温度为91.5℃,压力0.664MPa。至今一化空分装置已运行多年,存在“低老坏”等安全隐患,这些都给装置安全运行增加了不确定的危险因素。

2014年5月24日,空分装置4111R1-2#分子筛的出口阀11XSCV1104突然关闭,造成150000 m3/h的空气从分子筛倒窜至4111K1空压机,导致高温、高压的空气由4111K1空压机出口倒回吸入口,引起了压缩机入口的过滤设备着火的非计划紧急停工事故。为预防此类事故的再次发生,避免给企业带来严重的经济损失,我们决定对空压机的联锁系统进行优化改进。

1 现状分析

空气压缩机是化肥生产的重要源头设备,处于最上游的工艺流程装置,因此一级联锁仪表较多,发生任何故障都会造成工艺系统波动、影响后续工段装置的安全运行,甚至有可能导致全线停工,对化肥厂的安全平稳运行质量有极大影响。而空压机的重要联锁仪表都直接或间接影响整个装置的运行情况。

其中有防喘振系统,参与防喘振系统仪表有:11FT1051/FT1051B/FT1051 三个空压机入口流量,在取中值后一路去ITCC与11PI1051空压机入口压力参与防喘振运算,另一路去ESD三选二低联锁。

11FCV1051/FCV1053/FZCV1986为11K1空压机放空阀[2]。事故状态下打开,流程关系如图1所示。

图1 流程关系图Fig.1 Flow chart

2 联锁优化方法概述

联锁系统进行优化改造主要以下两个方面:第一是联锁条件方面:增加、优化、精简、修改联锁停车条件,保证联锁仪表动作的准确有效性[3]。第二是对重要联锁阀门再增加一个电磁阀以及定位器,增加仪表动作可靠性、稳定性。

2.1 增加压缩机转速联锁停车条件

增加转速11SI713/714/715,三个转速取中值后高联锁、失速主联锁停车条件,当转速高高或故障时去ITCC停11K1空压机。

2.2 优化改造原有联锁条件

空压机入口温度11TAZ1021为11K1空压机主联锁停车条件,现改为11TAZ1021A/B/C三选二联锁,三支温度在DCS均有指示,这样就给操作人员提供多个参考指标,能够及时发现工况的变化。从而提高联锁仪表准确性,防止因为单支温度仪表假指示而造成的联锁误动作。

2.3 精简联锁条件,保证联锁仪表动作的准确有效性

取消对11FCV1051/1986的联锁停车条件11FAZ1051DV(入口流量偏差联锁)。因为经过多次停车验证,11FAZ1051DV偏差联锁并没有起到预期的效果,此条件属于无效联锁停车条件,所以将其删除。

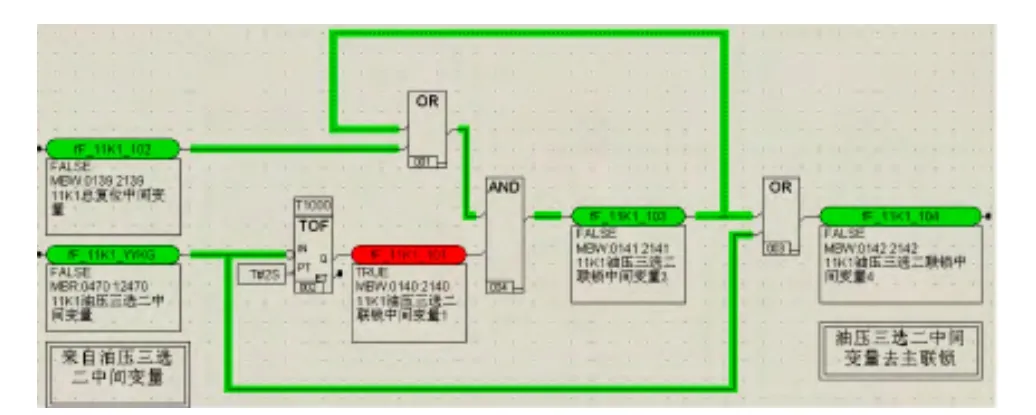

2.4 修改油压联锁条件为自复位模式

修改空压机速关油压开关的三选二联锁条件复位方式,改为自动复位处理[4],原有逻辑当停工状态下没有建立油压,因此联锁条件不满足,系统无法复位启动,只有当复位后又才能建立油压,所以每次开工前先切除该联锁,待系统复位建立油压机组运行正常后再投用该联锁,步骤较为繁琐,现修改逻辑后当油压不满足条件时,按下复位按钮,此时将该联锁打旁路状态。当系统复位建立油压开关正常后,逻辑关系又会自动投用此联锁,避免了每次开工前后人为投切联锁的操作步骤。逻辑关系见图2所示。

2.5 重要阀门改为双电磁阀控制

11FCV1051/11FCV1053/11RV1001为单电磁阀控制,为了保证电磁阀动作的可靠性,防止误动作的发生,现场每个阀上新增一个电磁阀,控制气路,如此AB电磁阀其中的任意一个有电,该阀即处于正常受控的工作状态。仅当两个电磁阀全都失电时,该阀门才会联锁动作,使阀门到安全位置,这种气路上的改动大幅降低了因单个电磁阀突然失电,回路故障导致调节阀误动作的概率,从而保障空压机防喘振阀和放空阀能够及时正确地执行动作,气路图如图3所示。

图2 逻辑图Fig.2 The logic diagram

图3 气路图Fig.3 Gas diagram

2.6 两位式放空阀加定位器

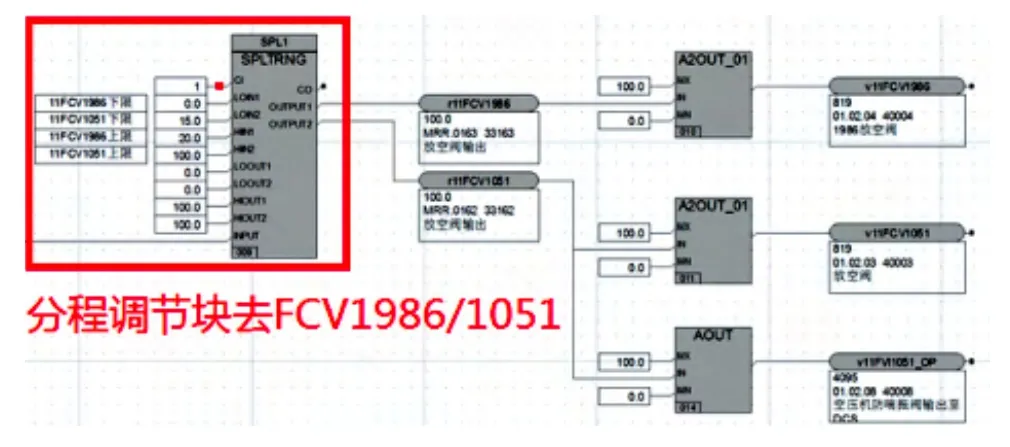

11XZCV1986原为11K1空压机的两位式放空阀,当联锁时11XZCV1986电磁阀失电,放空阀全开。现对该阀增装定位器,将此阀改成流量调节阀11FCV1986控制放空流量。

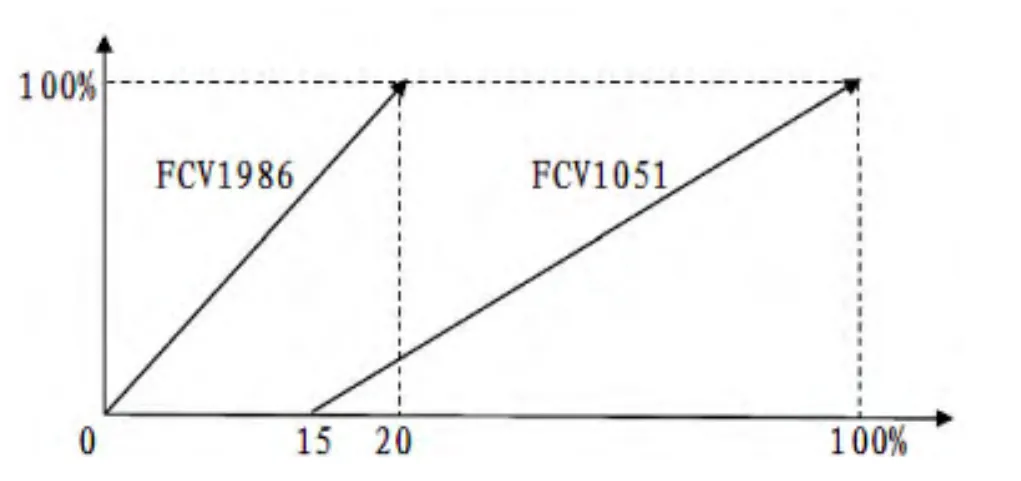

当该阀在正常运行受控情况下,11K1空压机防喘振调节器输出值在(0~20)%区间时,11FCV1986阀位开始动作由(0~100)%全开,当11K1空压机防喘振调节器输出在(15~100)%区间时,11FCV1051阀位开始动作由(0~100)%全开。由于11FCV1986管径小,而11FCV1051管径大,考虑到在开关阀时可能会引起流量大幅波动,所以将阀位动作设定成稍有一定交集的关系曲线[5],即将调节器输出值设定在(15~20)%区间,使得两个阀都在可调整动作范围内,动作过程:

1)当调节器输出在(0~15)%时只有11FCV1986阀位线性打开。

2)当调节器输出刚过15%时11FCV1986阀位继续开,此时11FCV1051阀位缓慢线性打开介入调节。

3)当调节器输出在20%时11FCV1986阀位达到最大全开,随着调节器输出增大至100%后,11FCV1501阀位直到全开。当调节器输出由(100~0)%时两个阀门动作情况为上述步骤的逆过程。

通过这种方式就可以使流量平稳,减少波动。防止压缩机放空时因流量大幅波动,对压缩机造成危害。调节阀分程控制见图4所示。程序逻辑关系见图5所示。

图4 分程控制特性图Fig.4 Control characteristic chart

图5 逻辑图Fig.5 The logic diagram

2.7 空压机调速阀控制的修改

取消原有透平停车电磁阀11XZCV501,增加透平调速阀门电磁阀11XZCV2225/2226、透平抽气阀门电磁阀11XZCV2227,压缩机联锁停车信号最终由ITCC发出到现场电磁阀。

2.8 空压机超速保护器联锁逻辑变更

11K1空压机有3个转速11SI716/717/718进入超速保护器[6],经过超速保护器取中值后输出节点串入11XZCV2225/2226 /2227电磁阀回路中,由于这种接线方式没有进入到ITCC系统中,当出现故障后不易于查找出停车原因,系统无法记录节点动作情况,因此改为经过超速保护器取中值后的输出节点直接进入ITCC逻辑程序中作为联锁停车条件。不再串入电磁阀的回路中。程序逻辑见图6所示。

图6 逻辑图Fig.6 The logic diagram

2.9 完善相关改造资料

在优化联锁后及时更新回路图、联锁逻辑图。制定相关作业卡。班组组织培训,学习相关改造内容方便日常维护。

3 结论

本文通过对11K1空压机的主联锁进行了优化改进。并经联锁实验证实了联锁阀门的动作情况正常无误,在开工后又对11K1空压机的喘振点做了喘振试验,结果再次证明改造后联锁动作正确及时达到了预期的效果,给以后的维护工作提供了方便,也增加了空压机的安全运行周期以及提高联锁仪表的可靠性,延长压缩机的使用寿命。对化肥厂的经济效益有所提高。

[1]化肥厂第一合成氨装置操作规程.乌鲁木齐石化公司企业标准[S].Q/SYWHH 0606-2006.2006.

[2]化肥厂第一合成车间工艺流程图.乌鲁木齐石化公司企业标准[S].Q/SYWHH 0616-01-2012.2012.

[3]王志刚.SHB-Z06-1999石油化工紧急停车及安全联锁系统设计导则[S].北京:中国石化出版社.1999.

[4]北京康吉森自动化设备技术有限公司.Tricon设计与安装手册.杭州中能汽轮机公司-中石油乌鲁木齐石化公司一化大机组调速改造ITCC控制系统.TR-13-0095.北京康吉森自动化设备技术有限公司.2014.

[5]TurboSentry User’s Guide.TurboSentry Overspeed Protection Device.invensys triconex.