乘用车底盘调校过程分析

2015-05-18杨丽群

杨丽群,程 章

安徽交通职业技术学院汽车与机械工程系,安徽合肥,230051

近年来,我国汽车市场高速增长,2013年中国汽车总销量达到2 200万台,其中乘用车占1 792万辆,同比增长15.7%,其中自主品牌销量722万台,约占总销量的40%。在自主品牌纷纷推出整车和核心动力总成的同时,自主品牌轿车的底盘技术问题凸显了出来。由于底盘的开发周期长、资金投入大,再加上底盘方面的技术专利限制较大,目前自主品牌花巨资研发整车底盘的做法并不经济。基于此,自主品牌汽车制造商大都借鉴或直接使用外资品牌的底盘,并请国外公司帮助调校,最终定型[1]。

悬架系统初步设计完成后,整车操控与舒适性需根据不同车型进行定位。若要同时具备优良的舒适感和操控性,那么对整车的性能基础的要求就很高,如高级悬架结构、高刚性车身、低重心、高性能胎,合理的轮距、轴距设计和很好的硬点设计以及KC特性等。目前,国内对底盘调校的研究主要集中在虚拟仿真和调校上,也有的从主观评价入手,结合底盘调试的实际经验作底盘调试,但缺少理论上的指导和支撑。本文以某商务车为例,研究底盘调校方法,从仿真分析和理论计算两方面着手,对整车进行重新调校,以取得良好的操纵稳定性和乘座舒适性,为自主汽车制造厂的底盘调校工作提供参考。

1 目标设定

对于底盘系统,标杆样车的研究主要包括以下几个方面:(1)整车基本的尺寸,重量、重心分布,悬架结构,这些是悬架的基本性能,也是日后调校的基础。(2)四轮定位参数数值的获得,这直接决定或影响后期四轮定位参数的设计和调整。(3)前后悬架的K&C特性,一般是在半载或满载情况下取得,重点关注标杆车的K&C特性是否有异常之处。(4)按国标或者ISO标准对整车进行操纵稳定性、平顺性客观试验[2]。(5)整车主观评价,将整车的性能表现用可视化的雷达图表示出来(图1)。目标的设定是基于众多标杆样车性能数据来进行的,在掌握足够多的车型数据后,根据车型市场定位确定性能水平,图2是某商务车最终的R&H目标设定。

图1 竞争车型的性能雷达图

2 分析计算

图2 某车R&H性能目标设定

确定好调校目标,了解当前整车性能水平后,进行相应的仿真分析计算,并通过调校K&C特性、弹簧稳定杆刚度、阻尼力、缓冲块刚度、衬套刚度等提升和完善整车某方面的性能。调校过程中要对悬架跳动过程中四轮定位参数的变化情况进行确认,重新计算调整整车姿态以及侧倾特性、转弯半径比的计算,减振器阻尼力的校核。图3是某商务车底盘动力学仿真与调校模型。该模型一般在设计之初建立,用于底盘硬点确认的K&C特性分析和操纵稳定性分析等。在底盘调校时,利用此模型可以很方便地模拟稳定杆直径或弹簧料丝直径增加或减小1mm时整车的稳态和瞬态表现,以及在不同减振器阻尼力值和衬套刚度条件下,整车瞬态响应和舒适性表现。

图3 商务车底盘动力学仿真调校模型

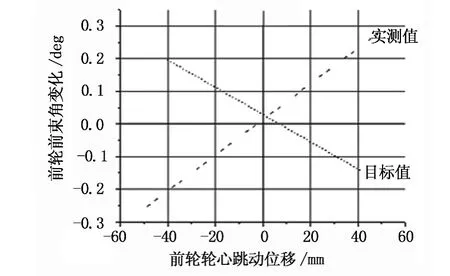

在底盘调校时,往往需要细微调整悬架的K&C特性,其中最关键的是前后轮前束变化特性。在整车设计时,前轮前束与轮跳一般呈负变化,后轮前束与轮跳呈正变化。图4为该商务车前轮前束化曲线,实测值为 +0.21°/50mm。这样,当整车侧倾时,会降低前轴不足转向特性;若在其他方面(如角刚度匹配)不能补偿这种不足转向消弱的话,则需要更改。目标值是将前轮前束变化调整为-0.13°/50mm。

图4 商务车前轮前束变化实测值与目标值

有资料显示,前轮前束须设计成弱的负变化,一般在-0.5~0°/50mm范围内,以有利于提高整车的不足转向特性[3-4]。

商务车的车身高、整备重量大,重心高度比轿车平均要高200~250mm,所以车身稳定性必须控制好,侧倾不能太大,但又不能控制得太小,否则乘员会失去侧倾的感觉[5]。商务车对乘座的舒适性有较高的要求,这就需要在控制侧倾的同时,不能影响舒适性。根据分析,对前后稳定杆进行调校能达到上述效果。由于该商务车车身高达到1 970mm,空载整备质量达到2 100kg,针对前后稳定杆直径的变化组合计算出的侧倾角和转弯变径比如下表1所示。

表1 不同稳定杆组合调校效果计算对比

从表1可以看出,方案2、4、5的侧倾度为满意值;另外,不足转向度和转弯半径比与调校前变化不明显。有文献[6-7]指出,轿车前后角刚度比值在1.4~1.6的范围内比较合适,但针对不同类型乘用车前后角刚度比值因车型而异,总体控制在1.4~2.6范围之内。像轿车化平台的商务车,则与一般轿车水平相当,对高质心的VAN式商务车,其前后角侧度比值在2.0~2.4之间。从表1还可以看出,调校前与方案3的比值明显超出这个范围,可以给予排除。方案1、4、7在临界值附近不优先考虑,而方案2、5、6从侧倾角度控制和不足转向度综合考虑,可优先作为调校方案。但要注意,不是稳定杆加得越粗越好,因为这考虑到前后刚度的匹配和均衡以及空间布局和其他方面的局限。本文所研究的商务车最终调校定型时,采用前杆加粗2mm,后杆直径加粗5mm的方案5,实测前后角刚度(含轮胎)比值为2.2。

减振器调校首先需要对相对阻尼系数进行计算,看前后减振器相对阻尼系数是不是匹配合理。然后,分别对现有阻尼力值进行±10%和±20%的试算,重点关注相对阻尼系数的大小是否在满意值的范围内。计算公式[8]如下:

其中,C为实际阻尼系数(由减振器F-V曲线的线性差值比求得),N·s/mm;m为悬架簧载质量,kg·s2/9 800mm;K为悬架系统垂直刚度,N/mm;i为减振器安装杠杆比;β为减振器安装角度,°;Ψc为压缩行程相对阻尼系数;Ψr为复原行程相对阻尼系数。

合理地选择前后减震器的压缩与复原的相对阻尼系数,将会得一组最理想的阻尼系数,从而得到一组减震器的调校基准值阻尼值,在这一基准值上再结合实车进行阻尼调试。根据实际调试工程经验,一般推荐前后减震器的相对阻尼系数Ψc=0.16~0.25,Ψr=0.3~0.4,Ψc/Ψr=0.5左右[9]。如果有参考标杆车,可以通过测量和分析掌握标杆样车的相对阻尼系数,并利用标杆车的相对阻尼系数确定一组开发车的阻尼力作为调校基准值。

计算分析过程是调校的关键过程,要充分利用设计计算、CAE仿真分析、虚拟试验等技术手段,对拟调校的方案进行试算,为后期主观评价减少工作量,提高工作效率,从而节省大量的时间和成本。

3 主观评价

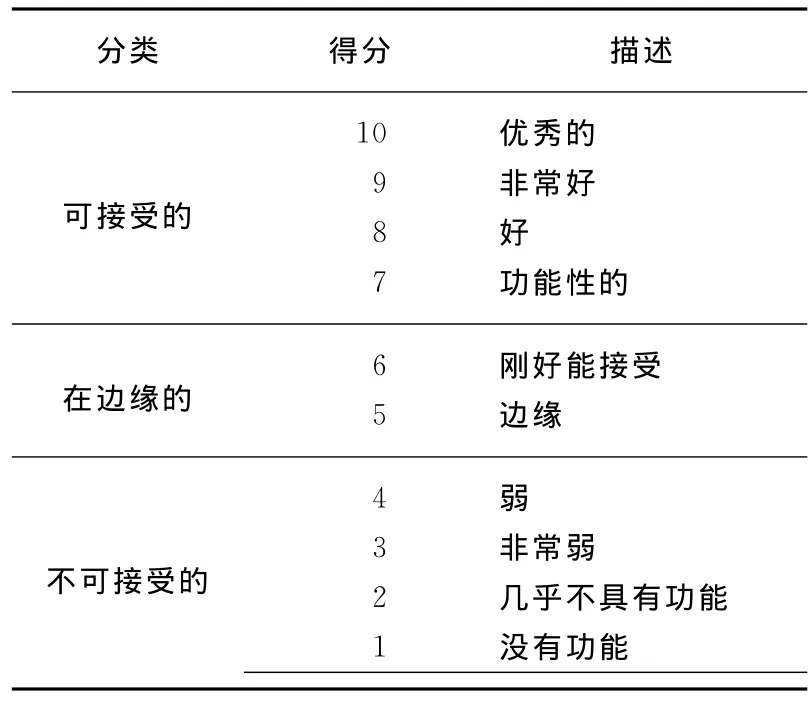

底盘调校中的主观评价有三大基本条件:车、人、环境,同时具备以上三个条件才可以开展主观评价工作。调校样车无论从车身刚性到轮胎胎压等各个方面均要达到设计要求,还要有足够的调校部件;评价者和参与者需要具备丰富的评价经验和过强的心理素质以及高超的驾驶技巧,并在底盘设计领域有一定的知识积累和丰富的经验;环境包括评价的场地、天气因素、K&C台架和减振器专用调校车等。调校车辆的评分标准如表2所示,评价分三大部分:转向、操控、舒适性,具体项目(部分)见表3。

悬架调校往往需要多轮才可以最终确定状态。一般车型评价得分在6.5分以上悬架状态才能进入量产。调校结束后,需要按国标进行操纵稳定性和平顺性客观试验,以使主、客观评价均能达到理想的目标值。在量产阶段,还需要对调校部件设计变更后的整车操作稳定感和舒适性进行评价和确认,如果有问题,需要查找相应部件,并作出调整对策。通常情况下,悬架结构制约着性能水平的高低。目前,底盘技术朝着复杂的多连杆结构型式发展,如采用空气弹簧、连续可调阻尼(CDC)、锻铝、铸铝控制臂、液压衬套、空心稳定杆等,并配合高钢性车身和高性能轮胎,这样,底盘性能可以调校出各种不同风格并能兼顾到操作稳定性与乘座的舒适性。

表2 主观评价评分标准

表3 主观评价项目(部分)

4 结束语

目前,国内大多数厂商已具备很强的分析和计算能力,但能进行全面的底盘主观评价的工程师还很少。试验数据和驾驶评价经验的双重缺乏是制约底盘调校水平发展的瓶颈。本文论述了某商务车悬架调校的过程与方法,将目标设定、分析计算和主观评价三大方面结合起来运用,旨在尝试建立一套适应于乘用车底盘调校的流程和规范,进而对底盘调校技术作进一步的探索。

[1]郭孔辉.我国轿车底盘技术亟须突破[EB/OL].[2014-08-18].http://zqb.cyol.com/content/2010-01/14/content_3038561.htm

参考文献:

[2]张守元,沈磊,伏小龙.基于Adams的某商务车前悬架K&C性能分析及优化设计[C]//中国汽车工程学会年会论文集.北京:机械工业出版社,2009:1894-1897

[3]刘红领,杨亚娟,张德超,等.悬架特性对操稳性能影响的分析方法探讨[C]//MSC.Software中国用户论文集.北京:机械工业出版社,2007:1-6

[4]余志生.汽车理论[M].4版.北京:机械工业出版社,2006:68-69

[5]章桂林,李龙银,刘忠海.虚拟样件技术在底盘调校中的运用[C]//中国汽车工程学会年会论文集.北京:机械工业出版社,2009:1705-1709

[6]杨亚娟,赵晓峰,刘红领.车辆侧倾因素及其对整车性能的影响[C]//MSC.Software中国用户论文集.北京:机械工业出版社,2007:1378-1382

[7]侯炜,杨亚娟,刘红领.车辆定半径稳态回转仿真试验方法研究[C]//MSC.Software中国用户论文集.北京:机械工业出版社,2007:1123-1126

[8]林秉华.最新汽车设计实用手册[M].哈尔滨:黑龙江人民出版社,2005:1205-1206

[9]顾信忠,张铁山.汽车减振器相对阻尼系数的确定[J].车辆与动力技术,2011(2):29-33