基于光电技术的小直径刀具自动检测研究

2015-05-18刘定昱王正强星蔡小丽

刘定昱王正强,王 星蔡小丽

(1.深圳市大族数控科技有限公司,广东深圳 518057;2.中兴通讯股份有限公司,广东深圳518057)

基于光电技术的小直径刀具自动检测研究

刘定昱1,王正强2,王 星1,蔡小丽1

(1.深圳市大族数控科技有限公司,广东深圳 518057;2.中兴通讯股份有限公司,广东深圳518057)

印制线路板钻孔时采用的刀具直径种类很多,主要依靠人工排刀,为了确保机器在钻孔时自动抓取刀具的正确性,需要对6.35~0.1 mm直径的刀具进行精确的测量。对PCB机械钻孔机上传统的刀具直径测量方法进行了研究,指出了传统刀具直径检测传感器存在由于粉尘附着而引起的量取刀具直径精度误差的问题,并给出了有效可行的解决办法。同时,分析了刀具直径检测传感器输出波形中的噪声成分,给出了新的刀具直径计算办法。通过实验验证了优化后的方法比传统方法检测出的刀具直径精度更高,错误报警率更低。

直径检测;小直径刀具;PCB机械钻孔机

Keywords:Diameter detection;Miniµ diameter tooling;PCB CNC drilling machine

PCB(Printed Circuit Board,印制线路板)机械钻孔机是用于印制线路板精确的钻孔加工。随着电子产品向高密集、小尺寸方向发展,印制线路板上的孔径越来越小,导致钻孔加工使用的刀具直径也越来越小[1,2]。印制线路板钻孔时采用的刀具直径种类很多,刀具排布采用人工排布,所以在钻孔加工前,需要对刀具直径进行检测,防止排错刀。钻孔刀具直径从0.1 mm到6.35 mm不等,其中两种刀具直径差异只有25μm,因此刀具直径检测精度要求很高,并且要求能检测直径小至0.1 mm[3]甚至更小直径的刀具。

目前业内刀径检测主要采用点光源CCD检测法和基于光电技术的小孔影像法。点光源CCD检测法主要应用在日系机器上,方法是直接用CCD读取影像[4,5],检测精度与被测对象的尺寸和位置及CCD检测精度相关[6]。小孔影像法应用在欧系机器上,借用机器上的反馈装置读取影像,检测精度与被测对象尺寸及反馈装置精度相关,成本更低。

中国台湾和大陆厂商多购买欧系刀检装置,这种刀检装置因为粉尘的影响,工作一定时间需要报废。所以解决粉尘问题就成了刀径检测装置的关键点。

本文分析了传统的基于光电技术的小孔影像法,讨论了解决粉尘问题及提升直径检测精度的方法。为类似微小尺寸物体的形状检测提供了方法,同时对类似具有排屑槽的刀具或者类似齿轮等外形尺寸的检测提供了方法。

1 小孔影像法刀具直径检测原理及体系结构

1.1 小孔影像法刀具直径检测原理

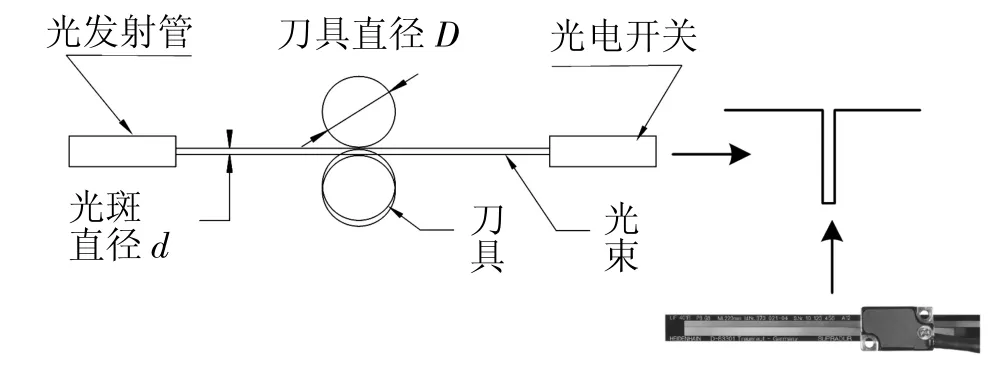

小孔影像法采用非接触式光电检测法。光发射管和光电开关中间持续有光线通过,如图1所示,直径为D的刀具匀速穿过直径为d的光柱,刀具遮断光线的部分与刀具直径相关,用该向反馈装置计数,可以得到算式D=(N×Q)-d,其中N为光线遮断期间反馈装置信号脉冲个数,Q为反馈装置信号分辨率[7]。如果调试光发射管光线强度,让刀具遮断一半光线时,光电开关翻转,那么算式简化成D=N×Q。反馈装置通常是光栅尺、编码器或者磁栅。

图1 小孔影像法测量刀具直径示意图

通常光发射管选择能量分布均匀的激光管,经过透镜形成平行光[8,9]。由于光斑直径d越小,检测的刀具直径越小,所以采用档板将光发射管和光电开关的光线遮挡住,在档板上只留两只同心的小孔让光线通过。因此,该方法称为小孔影像法。

1.2 小孔影像法刀具直径检测体系结构

PCB机械钻孔机采用多轴级联方式,因此有多路刀具需要同时检测。运动向为x、y、z三相。x、y向实现平面定位,z向带动夹持刀具的主轴实现垂直运动进行钻孔作业。

检测装置整体结构如图2所示,由多个刀具直径检测传感器和一个刀具直径检测控制卡完成。由于刀具具有钻尖,检测刀具直径时需要避开刀尖,因此检测刀径前需要测量刀长。刀具直径检测传感器检测的刀长信号直接传输到上位机,由上位机通过多路z向(垂直向)反馈装置作出刀长判断。

2 刀具直径检测方案设计

2.1 刀具直径检测传感器的设计

图2 检测体系结构框图

刀具直径检测传感器采用特殊的机械结构,将光发射管和光电开关中间的光路用两只带同心小孔的挡板隔开,只允许很细的光柱通过。由于钻孔时产生的大量粉尘在静电作用下吸附在小孔内,导致小孔变小甚至堵塞,引起光斑直径d变小,测量的直径偏大。常规的方法是由内向外吹高压空气防止小孔堵塞。然而这种办法不能完全杜绝粉尘附着在小孔内,同时长期用高压空气吹小孔造成小孔风化变大,引起光斑直径d变大,测量的直径偏小。

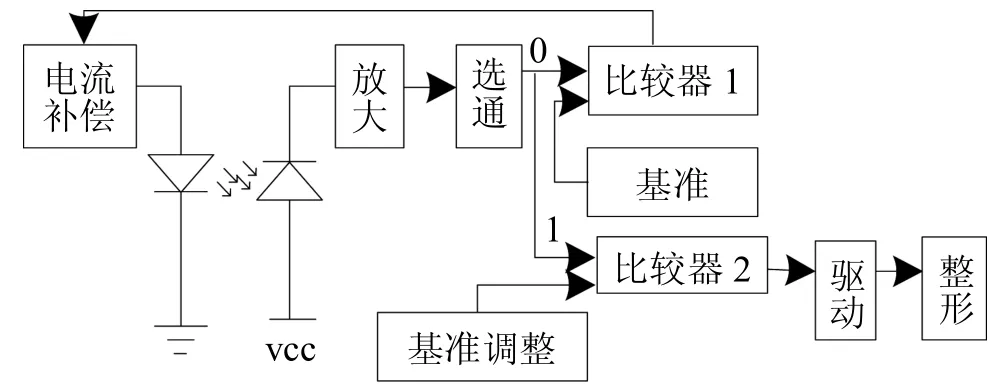

本文采取小孔外放置窗口片的方式,窗口片采用硬度极高的融石英,耐摩擦,可以定期清洁。窗口片可以防止粉尘堵塞小孔,但不能解决粉尘附着在窗口片表面引起的测量误差。图3给出了一种补偿方案,当窗口片附着部分粉尘时,光电开关接收到的光线变弱,采用增大光发射管亮度的方式对光发射管进行补偿。

图3 粉尘因素补偿原理结构框图

在补偿方案中,常态下选通信号为状态0,检测光电开关接收到的电信号强度对光发射管发射的光线强度进行补偿,工作时选通信号为状态1,进行常规直径检测。窗口片附着的粉尘达到一定数量时,刀具直径检测传感器报警以清洁窗口片。

2.2 刀具直径检测控制卡的设计

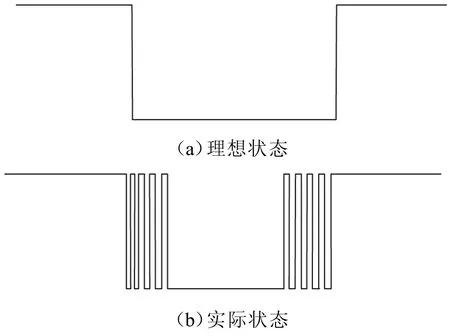

刀具直径检测控制卡接收多路刀具直径检测传感器信号,用反馈装置脉冲数计算0状态的宽度,从而计算出刀具直径。理想情况下刀具通过光线时遮挡光线,刀具直径检测传感器输出信号的电平变化为1-0-1,如图4(a),但是实际输出信号电平变化如图4(b)所示,在波形的上升沿和下降沿都有噪声。

图4 理想和实际的输出波形示意图

通常从刀具直径测量时采样到的第一个下降沿开始计数反馈装置信号,采样到的最后一个上升沿停止计数反馈装置信号。如果存在干扰信号,计数不准确,影响刀具直径检测精度。分析实际刀具直径检测传感器输出波形,发现噪声成分含有用噪声和无用噪声两个部分。

首先,采用金属圆柱代替刀具进行直径测量,发现即使没有排屑槽,在信号翻转的瞬间仍然有噪声。尽管是激光管,其光线能量分布也不能做到100%的均匀[10],在信号翻转的瞬间出现抖动是正常现象。为了消除无用噪声,在电路上加以改进,采用图5的方法,当比较器输出信号翻转后将比较器的输出部分负反馈到基准电压,降低基准电压,让比较器的输出保持稳定。

图5 消除无用噪声的电路结构框图

电路改进后,用金属圆柱代替刀具进行直径测量,用示波器观察刀具直径检测传感器输出波形,波形如图4(a)所示,信号翻转瞬间没有出现噪声。说明电路改进后,有效改善了由于光发射管光线能量分布不均匀引起的无用噪声。将金属圆柱更换为钻孔刀具进行刀具直径测量时,噪声成分仍然存在,噪声的来源为钻孔刀具的排屑槽。图6显示了钻孔刀具的工作部分,钻孔刀具工作部分具有排屑槽,可以看到不同的摆放角度,刀具的直径不同。为了避免带排屑槽的钻孔刀具测量直径不准确,业内普遍采用的办法是将刀具旋转起来测量。无论转速多高,光线始终会透过排屑槽的缝隙被光电开关接收到,于是产生了有用噪声,有用噪声是刀具直径的一部分。

图6 钻孔刀具工作部分示意图

将有用噪声部分放大,发现噪声出现的频率刚好是转速乘以排屑槽数量。将无用噪声去除后,利用有用噪声频率与量取刀具直径时的刀具转速和排屑槽数量相关来区分干扰信号与有用噪声。本文用滑动窗口的方法捕捉第一个下降沿及最后一个上升沿,其程序流程图如图7和图8所示。图7显示,从上位机获取当前所测量刀具转速及排屑槽数量计算有用噪声周期记为ΔT。顺序捕捉三个下降沿,计算相邻两个下降沿时间间隔是否为小于ΔT±10%,以判定3个下降沿是否是有用噪声,否则抛弃第一个下降沿。直到找到三个连续的下降沿,相邻两个下降沿时间间隔在范围ΔT±10%内,认为此3个连续下降沿中第一个下降沿即为刀具直径检测时所产生的有用噪声中的第一个下降沿。

滑动窗继续移动,如图8所示,直到相邻两个下降沿捕获时间差超过3倍ΔT,说明滑动窗口已经移出第一段有用噪声,此时将触发方式变更为上升沿触发,滑动窗继续捕捉两个相邻上升沿,记录相邻的两个上升沿所间隔时间,如果等待下一个上升沿间隔时间大于3倍ΔT。说明前一个上升沿为测量刀具直径时有用噪声的最后一个上升沿。

图7 捕捉第一个下降沿算法流程图

图8 捕捉最后一个上升沿算法流程图

反馈装置脉冲计数器记录有用噪声的第一个下降沿和最后一个上升沿之间采样的反馈装置脉冲数,通过公式D=N×Q计算出所测量刀具直径。

3 优化前后的刀具直径检测装置对比实验

选用直径为0.1 mm、0.3 mm、1.0 mm、2.0 mm、3.175 mm、5.9 mm、6.35 mm 7种经过计量部门鉴定过直径的钻孔刀具进行检测。每种刀具测量3 000次,对比优化前后的检测精度及错误报警率,见表1。

表1 优化前后刀具直径测试结果

测试结果,优化前对于小直径刀具检测出现6次错误报警,优化后没有发现错误报警。说明刀具直径检测装置优化后直径检测精度有明显提高。

4 结束语

经多次试验,采用经过优化后的刀具直径检测装置检测精度比优化前有明显提高,并且在实际应用中获得了良好效果。

转速越高刀具直径检测的精度越好,但是记录噪声的存储空间越大,根据实际测量刀具精度要求,采用合适的量刀转速。对于刀具直径精度要求更高的情况下,除了增加量刀转速外,可以逐个记录有用噪声中上升沿以及下降沿产生的时间和产生时反馈装置的脉冲计数器记录的位置数据,便于复原波形并有利于数据反查。这些数据同时可发给上位机,交与上位机校核。这种办法对内存资源的要求更高,但是测量精度也更高。

[1] 王成勇,黄立新,郑李娟,等.印刷电路板超细微钻削加工及其关键技术[J],工具技术,2010,44(1):3-10.

[2] 王星,宋福明,肖俊君.PCB数控钻孔机开发与应用综述[J],制造工艺与设备,2009(4):30-36.

[3] Norio M,Masatoshi Y,Masahiro K,et al.High-performance Printed Circuit Board ProdCHCtion Equipment for Ultra-high DensityMulti-layer Wiring[J],Hitachi Review,2011,60(5):216-221.

[4] Jiang ZD,Gao TC,ZhaoSJ,et al.High SpeedData Acquisition and Processing System for Precipitation Detection BasedonLinearCCD[C],Nanjing:RSETE,2013:124-127.

[5] 王和顺,陈次昌,黄惟公.提高CCD测量精度的方法研究[J],光电子·激光,2010,21(1):63-65.

[6] 刘广超,周学才,马海洋,等.PCB钻铣床系统智能化问题研究[J],深圳信息职业技术学院学报,2010,8(2):44-49.

[7] Li LH,Pan LF,Ma JS.Optical System and Lens Design for Blu-ray Disc Optical Pick-up[J],Chinese Optics Letters,2008,6(6):426-430.

[8] 苏东平.基于FPGA的激光衍射测径仪的研究[D].哈尔滨:哈尔滨理工大学,2010.

[9] 刘新刚,李仰军,高健.激光平行光幕光能分布均匀性测量研究[J].光电技术应用,2010,25(5):12-14.

An Automatic Detection Method for Miniµ Diameter Drill Tooling Based on Electro-optical Technology

LIU Dingyu1,WANG Zhengqiang2,WANG Xing1,CAI Xiaoli1

(1.HANS CNC Science&Technology Co.,Ltd,Shenzhen 518057,China;2.Zhongxing Telecommunication Equipment Corporation,Shenzhen 518057,China)

Currently multiple kinds of different diameter drill tooling used in PCB manufacturing and mainly dependent on manual assembling drill tooling,in order to guarantee drilling machine pick up the tooling correctly,it's needed to measure the tooling diameter precisely in a wide range from 0.1~6.35 mm.In this paper,traditional tooling measurement methods are discussed and conclude that due to dust adherence it will bring precision error using traditional tooling diameter measurement methods,as a result,an improved tooling diameter calculation method is proposed to solve the precision error,this methods is based on the analysis of the noise component output by tooling diameter detection sensor.Lab test showed that improved method is effective and presented more precision than traditional methods with less error warnings ratio.

TN605

:B

:1004-4507(2015)08-0042-05

刘定昱(1975-),女,四川绵阳人,深圳市大族数控科技有限公司,中级职称,工程硕士,主要从事PCB数控机械钻铣设备研制工作。

2015-05-28