基于台架试验的悬架减振器异响辨识研究

2015-05-16黄海波李人宪丁渭平杨明亮朱洪林

黄海波,李人宪,丁渭平,杨明亮,朱洪林

(西南交通大学机械工程学院,成都 610000)

基于台架试验的悬架减振器异响辨识研究

黄海波,李人宪,丁渭平,杨明亮,朱洪林

(西南交通大学机械工程学院,成都 610000)

针对某车型悬架减振器异响问题,分别进行整车道路及台架试验,获得两者的一致性规律,即减振器活塞杆加速度信号在特定频段内具有相似性。进而对减振器异响台架试验的辨识方法进行研究,提出时域峰谷差值法、分段功率谱RMS值法及基于特征能量小波分析法,并分析比较其优缺点。在此基础上提出并采用基于权重系数的聚类分析法,将单指标刚性矩形判定区域转化为多指标柔性圆形判定区域,减少评判结果因单指标误判导致最终结果误判的概率,可为大批量、不同型号减振器异响辨识及提高鉴别准确度提供参考。

减振器;台架试验;异响辨识

液压减振器作为汽车悬架系统重要结构部件之一,对汽车行驶的平顺性及操纵稳定性起关键作用。减振器结构决定其在拉升、压缩换向过程中必会产生冲击振动,进而激发噪声,严重时会导致车内声品质变恶劣,通常称其为减振器异响,其引起的不良品在返退件中占比较高。减振器异响辨识最初为整车道路试验主观评价[1],其辨识结果与人耳听觉特性相符,但需主机厂、减振器厂相互配合,由于现实条件限制,减振器厂与主机厂较难一起试验。用单体台架试验进行减振器异响辨识能很好解决整车道路试验缺点[2],但对收集的信号用何种方法处理数据以规范异常噪声检测方法仍存在较大缺陷。因此找到一种台架试验结果与整车道路试验主观评价相关性高的辨识方法具有重要现实意义。

国内对减振器异响台架试验辨识方法研究较少,处于起步阶段。舒红宇等[3]通过减振器台架试验中活塞杆加速度波形对减振器异响进行辨识,并取得一定效果,但该方法辨识结果粗糙且未提取出异响的关键特征即活塞杆换向冲击瞬间信息[4]。宋睿等[5]对活塞杆振动加速度信号做功率谱变换并进行加窗及线性平均处理,提高了减振器异响辨识结果准确度,但仍未提取出异响的关键特征。

为找到异响辨识结果更准确的评判方法,本文对时域分析法、功率谱分析法进行改进,提出基于特征能量的小波分析法。集中提取、分析异响的主要特征信息,使鉴别结果准确度较大提高。提出的基于权重系数聚类分析法在无需提前设定限值情况下可准确、快速辨识大批量或不同型号减振器异响,为减振器异响台架试验辨识提供参考。

1 整车路试及台架试验辨识结果一致性规律研究

以某型轿车为研究对象,针对其减振器异响特点,设计减振器整车道路试验及台架试验,具体流程见图1。

图1 减振器整车道路试验与台架试验方案流程图Fig.1 Flow chart of shock absorber road test and rig test

为获得准确的噪声样本及振动信号,采用LMS噪声振动信号采集前端与回放系统,配高性能声音回放耳机,使噪声信号重放能真实反映人的主观感受。收集的噪声信号作为未上车评价人员进行主观评价样本。

1.1 减振器异响整车道路试验

减振器异响常在汽车低速行驶时发生[6],且具有一定随机性。为能激发异常减振器产生异常噪声并使评价人员能将注意力集中于减振器异响,经大量路试,最终选择车辆在约8%的坑洼斜坡路面以20 km/h速度熄火空挡滑行,测量车内乘客右耳噪声及减振器活塞杆振动加速度信号,见图2、图3。

图2 声压传感器安装位置Fig.2 Installation location of acoustic pressure sensor

图3 振动加速度传感器安装位置Fig.3 Installation location of vibration acceleration sensor

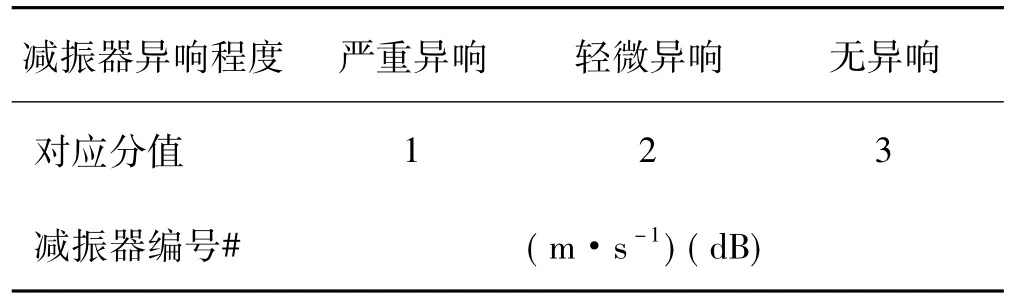

减振器异响强弱来自人的主观感受。评价人员的主观评价对减振器后续分析至关重要。常用噪声主观评价方法主要有成对比较法及等级评分法[7]。前者对小批量数据评价较有效,但随样本增多,工作量随指数增加;后者在国际上通用10等级刻度,而减振器异响评价无需诸多等级,故路试主观评价采用简化后的等级评分法,见表1。

表1 减振器异响主观评价等级评分法试验测试表Tab.1 Abnormal noise subjective evaluation with magnitude estimation method

图4 整车路试时变响度曲线Fig.4 The time-varying loudness curve of road test

图5 整车路试活塞杆振动功率谱曲线Fig.5 The auto-power spectrum curve of piston rod vibration in road test

图6 台架试验活塞杆振动功率谱曲线Fig.6 The auto-power spectrum curve of piston rod vibration in rig test

路试所得车内声品质时变响度曲线及减振器活塞杆加速度功率谱密度曲线见图4、图5。由二图看出,严重异响减振器的N10 Zwicker时变响度为20.21 (sone),明显高于轻微异响件的16.62(sone)及无异响件的14.75(sone);对活塞杆加速度功率谱曲线,在整个分析频段范围内,严重异响减振器功率谱曲线总体上高于轻微异响件及无异响件曲线,尤其在350~450 Hz区间最明显。

1.2 减振器异响台架试验

减振器台架试验活塞杆加速度功率谱曲线见图6。分析后发现三类典型样件功率谱曲线在350~450 Hz范围内区分度较好,此结果与整车道路试验分析结果一致。因此,选用合适方法对活塞杆加速度信号分析处理成为减振器台架试验异响辨识关键。

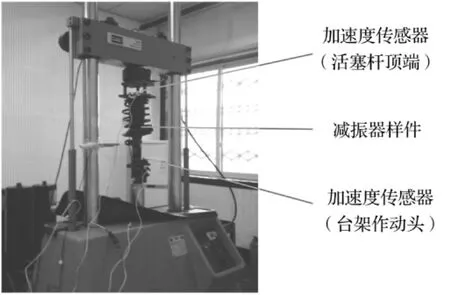

减振器异响因其在拉升、压缩换向过程中内部产生对减振器活塞杆的冲击振动所致[8],只需分析减振器活塞杆振动信号即可鉴别出异响件[9-10],完成客观评价。减振器台架试验见图7,将迭代加载的实际道路谱振动信号作为激振信号。

图7 减振器台架试验图Fig.7 Schematic diagram for shock absorber rig test

2 减振器异响台架试验辨识方法研究

2.1 时域峰谷差值辨识法

据经验,同款减振器活塞杆振动时域信号波峰、波谷落差越大异响越明显,因此可据活塞杆振动信号时域峰谷落差△f或时域波形衰减量大小评价减振器异响程度,即

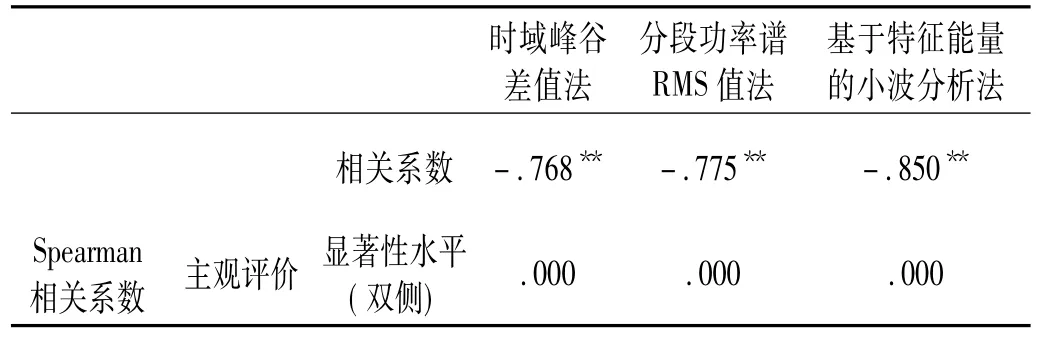

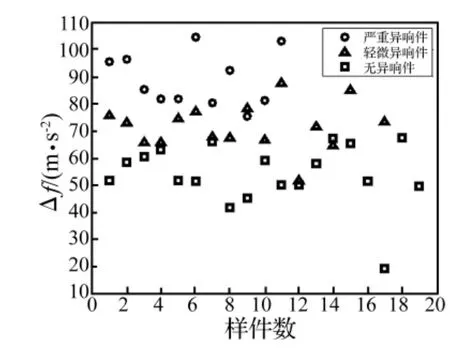

用时域峰谷差值法分析做过路试的减振器台架试验活塞杆振动信号,获得台架试验与主观评价对比结果,见图8(横坐标表示不同异响程度减振器样件数量,纵坐标表示对活塞杆振动信号采用时域峰谷差值法分析所得结果)。由于峰、谷差值法所得数据存在极端值且不服从双变量正态分布,不宜采用pearson简单相关系数表征相关性。因此采用spearman方法计算相关系数,见表2。分析图8、表2知,①严重异响件的Δf基本均大于80 m/s2,轻微异响件的Δf大部分落于65~ 80 m/s2区间,无异响件的Δf均小于65 m/s2,且3种类型减振器的Δf均具有较好区分度,但个别数据点跨度较大;②峰谷差值法判断减振器异响与主观评价的spearman相关系数达到0.768,且显著性水平小于0.01,表明用该方法判断减振器异响程度可行且较可靠。

表2 主观评价与台架试验数据相关系数Tab.2 Coefficient of subjective evaluation and rig test

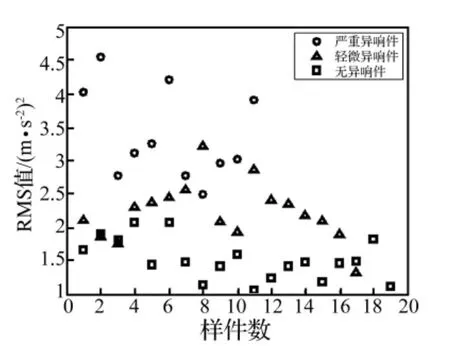

2.2 分段功率谱RMS值辨识法

用减振器活塞杆加速度时域信号判断减振器的异响程度,过程简单、方便,但由于减振器异响涉及的带宽特殊,一般在100~1 000 Hz范围内[11],因此时域分析法会带来其它频段干扰信号。为此,在普通功率谱分析基础上将活塞杆振动信号分为拉伸、压缩两个阶段,分别进行加窗、线性平均处理,再据对应阶段RMS值大小辨识异响程度。

式中:f为功率谱密度在对应频率处的值;Δp为频率分辨率;n为数据点个数。

典型的严重异响件、轻微异响件及无异响件在活塞杆拉伸阶段的功率谱密度曲线见图9。由图9看出,在350~450 Hz频段范围内3条曲线差别最明显,与整车路试结果一致。用分段功率谱RMS值法分析台架试验减振器活塞杆振动信号,获得台架试验及主观评价对比结果与spearman相关系数分别见图10、表2。由图10、表2可知:①严重异响件的RMS值基本在2.5(m/s2)2以上,轻微异响件的RMS值大部分属于1.8~2.5(m/s2)2,无异响件的RMS值大都小于1.8 (m/s2)2,3种类型减振器的RMS值具有较好区分度,且数据点较时域峰谷差值法相对分散,因过滤掉关注频带外的噪声信号,但也有个别数据点落入其它等级范围;②分段功率谱RMS值法鉴别减振器异响程度与主观评价的spearman相关系数达到0.775,高于峰谷差值法,且显著性水平小于0.01。故用该方法辨识减振器异响可靠度较高。

图8 时域峰谷差值法分析结果Fig.8 Result of the time difference method

图9 台架试验活塞杆拉伸阶段功率谱曲线Fig.9 The stretching phase auto-power spectrum curve of piston rod in rig test

图10 分段功率谱RMS值法分析结果Fig.10 Result of the Subsection Auto-power RMS Value Method

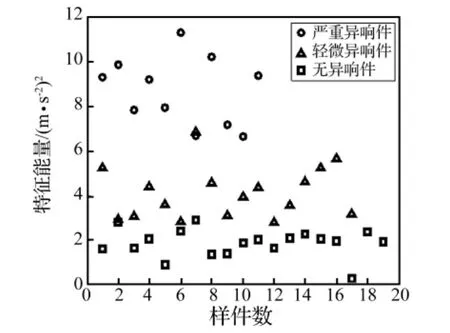

2.3 基于特征能量的小波分析辨识法

分段功率谱RMS值法虽考虑对信号分频段分析,但分析的是活塞杆换向整个过程的振动信号,由于减振器异响主要与活塞杆换向冲击振动时刻(约0.01 s)有关,故分段功率谱RMS值法无法准确提取减振器异响的主要特征信息。小波分析因其多分辨率特性,可将分析重点集中于活塞杆换向冲击瞬间及关注频段范围,并引入特征能量概念表示信号在某时间点、某频带具有的能量大小。

式中:Ei为信号的特征能量;djm为小波变换系数;ni= 1,2,4,…,2i。

活塞杆工作一个周期有2次冲击,活塞杆运行6个周期的时频能量见图11。由图11看出,换向冲击能量远大于拉升或压缩过程能量,且能量主要集中在350 ~450 Hz范围内。用基于特征能量的小波分析法对台架试验信号进行分析,所得台架试验与主观评价对比结果见图12,spearman相关系数见表2。分析图12、表2可知,①严重异响件特征能量基本在6.5(m/s2)2以上,轻微异响件特征能量绝大部分落在2.8~6.5 (m/s2)2范围内,无异响件特征能量大都小于2.8 (m/s2)2,且3种类型减振器的特征能量值具有较好区分度,基本无数据点跨度过大情况,层次分明;②小波分析法判断减振器异响程度与主观评价相关系数达到0.850,高于峰谷差值法及分段功率谱RMS值法,且显著性水平小于0.01,由此可见该方法可靠度、准确度较高。

图11 基于特征能量小波分析时频图Fig.11 Time-frequency analysis for the characteristic energy of wavelet analysis

2.4 减振器异响台架试验辨识适用性分析总结

通过时域峰谷差值法、分段功率谱RMS值法及基于特征能量的小波分析法,结合路试主观评价对减振器异响台架试验辨识分析比较,所得3种分析方法优缺点及适用性分析见表3。

表3 台架试验分析方法适用性分析Tab.3 Analysis on rig test applicability

2.5 基于权重系数的聚类分析辨识法

时域峰谷差值法,分段功率谱RMS值法及基于特征能量的小波分析法对减振器异响辨识均具有各自特点,虽辨识结果可信度较高,但均有一维鉴别自由度,即判定区域为一个刚性的矩形区域,导致判定结果受个别因素影响较大,且在判断不同类型减振器时,需提前进行大量台架试验确定限值,会极大降低辨识效率。聚类分析为建立分类的多元统计分析方法,能将样本数据按其在性质的亲疏程度在无先验知识情况下进行自动分类,产生多个分类结果。类内部个体在性质上具有相似性,但不同类间个体特征差异性较大。

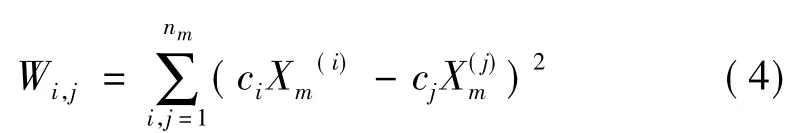

系统聚类法也称层次聚类分析法,使用最多。层次聚类法中的ward(离差平方和)聚类法强调事物内部的异同,以平方欧式距离作为类与类之间距离,集合中每个样本自成一类,进行类合并,计算类重心间距离,将离差平方与增加幅度最小的两类首先合并,再依次将所有类别逐级合并。在普通的ward聚类方法基础上加入权重系数,并结合以上3种辨识方法优点,可对减振器异响进行更有效辨识,具体计算方法如下:

将n个样本分成m类,G1,G2,…,Gm,用Xm(i)表示Gm中第i个样本(此处Xm(i)为一r维向量,即有r个系统聚类指标),ni为Gm中样本个数(i)为Gm重心,ck为权重系数,Ck为权重系数矩阵,则Gm中样本基于权重的离差平方和为

类基于权重的类内离差平方和为

ward聚类法总使聚类导致类内离差平方和增量最小,且使同类样本间离差平方和最小,不同类样本间离差平方和最大。在对减振器台架试验数据进行聚类分析前先对样本数据预处理,Xm(i)为三维向量,含时域峰谷差值向量、分段功率谱RMS值向量及小波特征能量向量,由于该3个向量在数量级及量纲有差别,故采用平移标准差方法消除量纲并标准化。每个向量用前所得spearman相关系数归一化值作为权重系数,将类合并过程中权重系数组成的矩阵作为权重系数矩阵。用基于权重系数的ward聚类法对活塞杆振动信号分析所得聚类结果见图13,分析结果及主观评价对比得分见表4,spearman相关系数见表5。

图12 基于特征能量的小波分析结果Fig.12 Result of the characteristic energy of wavelet analysis

图13 基于权重系数的聚类分析结果Fig.13 Result of the clustering analysis method based on weight coefficient

表4 主观评价得分与聚类分析得分对比Tab.4 Subjective evaluation scores compared with clustering analysis score

表5 聚类分析法与主观评价相关系数Tab.5 Coefficient of clustering analysis and subjective evaluation

综合分析图11、表4、表5可知,①基于权重系数的聚类分析法将单指标的刚性矩形判定区域转化成为多指标的柔性圆形判定区域,减少了评判结果因单一指标的误判而导致最终结果误判的概率;②表3中无异响件的聚类结果与主观评价结果完全吻合,严重异响件与轻微异响件有极个别误差,可能因各等级间存在灰色地带导致理性客观评价与感性主观评价存在一定差异;③基于权重的聚类分析法判断减振器异响与主观评价结果的相关系数高达0.929,且显著性水平小于0.01,说明用该方法进行减振器异响辨识可靠度极高。由于无需事先设定限值,可在大批量减振器异响鉴别过程中快速对减振器进行分类。

经减振器厂家大量试验验证,基于权重系数的聚类分析法在对其它6种减振器异响台架试验辨识中,相关系数均高于0.92,可作为实际产品检测的有效方法。

3 结论

(1)减振器整车道路试验与台架试验活塞杆振动信号处理结果具有一致性规律,可通过台架试验取代部分整车道路试验对减振器进行异响辨识。

(2)以相关系数作为减振器台架试验异响辨识准确度的评价指标,表明台架试验对减振器异响程度的评估能力,结果可信度较高。

(3)时域峰谷差值法、分段功率谱RMS值法及基于特征能量的小波分析法对减振器台架试验异响辨识虽均有较高的相关性,但只具有一维辨识自由度。基于权重系数的聚类分析法综合以上方法优点,将一维刚性矩形判定区域转化成为多维柔性圆形判定区域,降低了辨识结果因单一结果误判而导致最终结果误判的概率,提高了辨识准确度,可为大批量、不同型号减振器异响辨识及提高鉴别准确度提供参考。

[1]张立军,余卓平,靳晓雄.汽车筒式液压减振器噪声问题研究动态[J].汽车工程,2003,25(2):162-166.

ZHANG Li-jun,YU Zhuo-ping,JIN Xiao-xiong.Dynamic experimental research on the abnormal noise of hydraulic suspension shock absorber[J].Automotive Engineering,2003,25(2):162-166.

[2]Benaziz M,Nacivet S,Deak J,et al.Double tube shock absorber model for noise and vibration analysis[J].SAE International Journal of Passenger Cars Mechanical Systems,2013,6(2):1177-1185.

[3]舒红宇,王立勇,岑伊万.车辆液力减振器异常噪声鉴别方法[J].重庆大学学报(自然科学版),2005,28(4):10-13.

SHU Hong-yu,WANG Li-yong,CEN Yi-wan.Abnormal noise test method of vehicle hydraulic shock absorber[J]. Journal of Chongqing University:Natural Science Edition,2005,28(4):10-13.

[4]Besinger F H,Cebon D,Coje D J.Damper models for heavy vehicle-ride dynamics[J].VehicleSystemDynamics,1995(24):35-64.

[5]宋睿,丁渭平,杨明亮,等.汽车悬架减振器结构传递异响的试验研究[J].汽车技术,2011(7):39-42.

SONG Rui,DING Wei-ping,YANG Ming-liang,et al. Experimentalresearchonstructuretransfersoundof Automobile suspension shock absorber[J].Automobile Technology,2011(7):39-42.

[6]宋睿.汽车双筒式减振器异响的产生机理与控制方法研究[D].成都:西南交通大学,2012.

[7]陈剑,杨雯,李伟毅.汽车声品质主观评价试验方法探究[J].汽车工程,2009,31(4):389-392.

CHEN Jian,YANG Wen,LI Wei-yi.Subjective evaluation test method on vehicle sound quality[J].Automobile Technology,2009,31(4):389-392.

[8]舒红宇,王立勇,吴碧华,等.液力减振器结构异响发生的微过程分析[J].振动工程学报,2005,18(3):282-287.

SHU Hong-yu,WANG Li-yong,WU Bi-hua,et al.Analysis on the abnormal structure noise yielding process of hydraulic shock absorber.[J].Journal of Vibration Engineering,2005,18(3):282-287.

[9]么鸣涛,顾亮,管继富.双筒式减振器异响试验分析[J].工程设计学报,2010,17(3):229-235.

YAO Ming-tao,GU Liang,GUAN Ji-fu.Test analysis on the noise ofAutomobileshockabsorber[J].Journalof Engineering Design,2010,17(3):229-235.

[10]么鸣涛,管继富,顾亮.车辆双筒式减振器异响研究[J].机械设计与制造,2011,2:114-116.

YAO Ming-tao,GUAN Ji-fu,GU Liang.Study on abnormal noise of vehicle[J].Machinery Design&Manufacture,2011,2:114-116.

[11]Schiehlen W,Hu B.Spectral simulation and shock absorber identification[J].InternationalJournalofNon-Linear Mechanics,2003,38(24):161-171.

Rig test for identifying abnormal noise of suspension shock absorber

HUANG Hai-bo,LI Ren-xian,DING Wei-ping,YANG Ming-liang,ZHU Hong-lin

(College of Mechanical And Engineering,Southwest JiaoTong University,Chengdu 610000,China)

For the abnormal noise problem of vehicle suspension shock absorber,vehicle road tests and rig tests were carried out.The results show the similarity between acceleration signals of the shock absorber piston rod in both tests within a certain specific frequency band.So a part of road test can be replaced by a series of rig tests for shock absorber abnormal noise identification.On the rig test,for identifying abnormal noise of shock absorber,various methods were applied,respectively:the Time Difference Method,the Subsection Auto-power RMS Value Method and the Characteristic Energy of Wavelet Analysis Method and their advantages and disadvantages were compared.On this basis,a Clustering Analysis Method Based on Weight Coefficient was proposed and implemented.The method transfers the rigid rectangular single index into more flexible circular discriminating areas and reduces the final misjudgment probability caused by single index.The method can provide a reference to the identification of different types of absorber abnormal noises and improve the judgment accuracy.

shock absorber;rig test;abnormal noise identification

U463.1;U467.1+1

A

10.13465/j.cnki.jvs.2015.02.034

中央高校基本科研业务费专项资金-科技创新项目(SWJTU12CX036);西南交通大学研究生创新实验实践项目(YC201402104)

2013-10-09修改稿收到日期:2014-01-28

黄海波男,博士生,1989年生

丁渭平男,教授,1968年生

邮箱:dwpc@263.net