快拆轴生产流程改造

2015-05-15游向新

游向新

(贝迪科技(厦门)有限公司,福建厦门 361101)

0 前言

快拆轴(Quick Release Axle)指的是手动和电动轮椅车的后轮轴,快拆轴的应用,实现了快速拆卸后轮以充分利用空间来放置车辆的目的。

快拆轴是某公司主要出口零配件之一,年产销超过50万支,在日益增长的需求面前,海外客户对交货期的抱怨日益增大,不能缩短交货期快速响应市场需求,成了制约该公司发展至关重要的问题,该问题也是我国制造业升级过程中要解决的关键问题之一。精益思想的导入传播和应用,为解决这一问题提供了思路:建立面向需求的平衡生产流水线,信息流与产品流实现以后道工序准时拉动前道工序,实现价值连续流动,通过生产单元之间的均衡与协调,减少流程周期和前置时间,提高效率减少浪费,加速资金流转,最终大大提高企业对市场变化的响应能力。

快拆轴的工作原理如下:当需要拆卸轮子时,按下按钮,内杆推动卡槽移动,钢珠落入轴本体,即可拔出轮轴;当需要装车时,推入轮轴,轮轴到达止位后,钢珠被推出并卡在快拆轴套上,即可而固定轮轴。

该公司快拆轴的零件表如表1所示。

表1 M公司快拆轴的零件表

该快拆轴装配图如图1所示。

1 公司甲骨文ERP计划流程

从美国福特汽车公司创立第一条汽车生产流水线以来,以标准化、大批量生产来降低生产成本、提高生产效率的大规模生产流水线一直是现代工业生产的主要特征。

图1 M公司快拆轴装配图

公司采用的闭环ERP系统,是在甲骨文数据库基础上,由该公司自行二次开发的。该计划系统主要模块包括登单、排单、初始计划、设备状态、原材料/半成品状态、工艺时间/生产时间、机台匹配总览、工艺路线成本、生产计划控制、生产订单确认总览、未打印订单清单等。工作人员通过使用不同操作代码可进入不同模块。

编排快拆轴的生产计划,需进入系统排单模块,具体界面如下。

(1)以编排需要加工的未确认订单为例,按功能键F7,在“Status”(状态)栏中输入“AC”(需要加工),在“C”(确认)栏中输入“N”(未确认),在Emp.resp.(生产部门)栏中输入要排计划的部门,按功能键F8,该部门需要工作的订单即可自动排列出来。

(2)以调整整体订单为例,按功能键F7,在Emp.resp.栏中输入要排计划的部门,按功能键F8即可。

(3)以根据起始与结束日期编排订单为例,点击“Start date”(起始日期)与 “End date”(结束日期)按钮即可。

(4)以根据UNIT ID(机台编号)编排计划为例,按功能键F7,在Emp.resp.栏中输入要排计划的部门,在Unit id.栏中输设备号,按功能键F8即可。

公司的计划系统,是以满足部门负荷为出发点和目的的,同时,为了保证系统数据的准确性,每道工序完成都进行一次出入库,以确保下一道工序的良品以及数量准确。

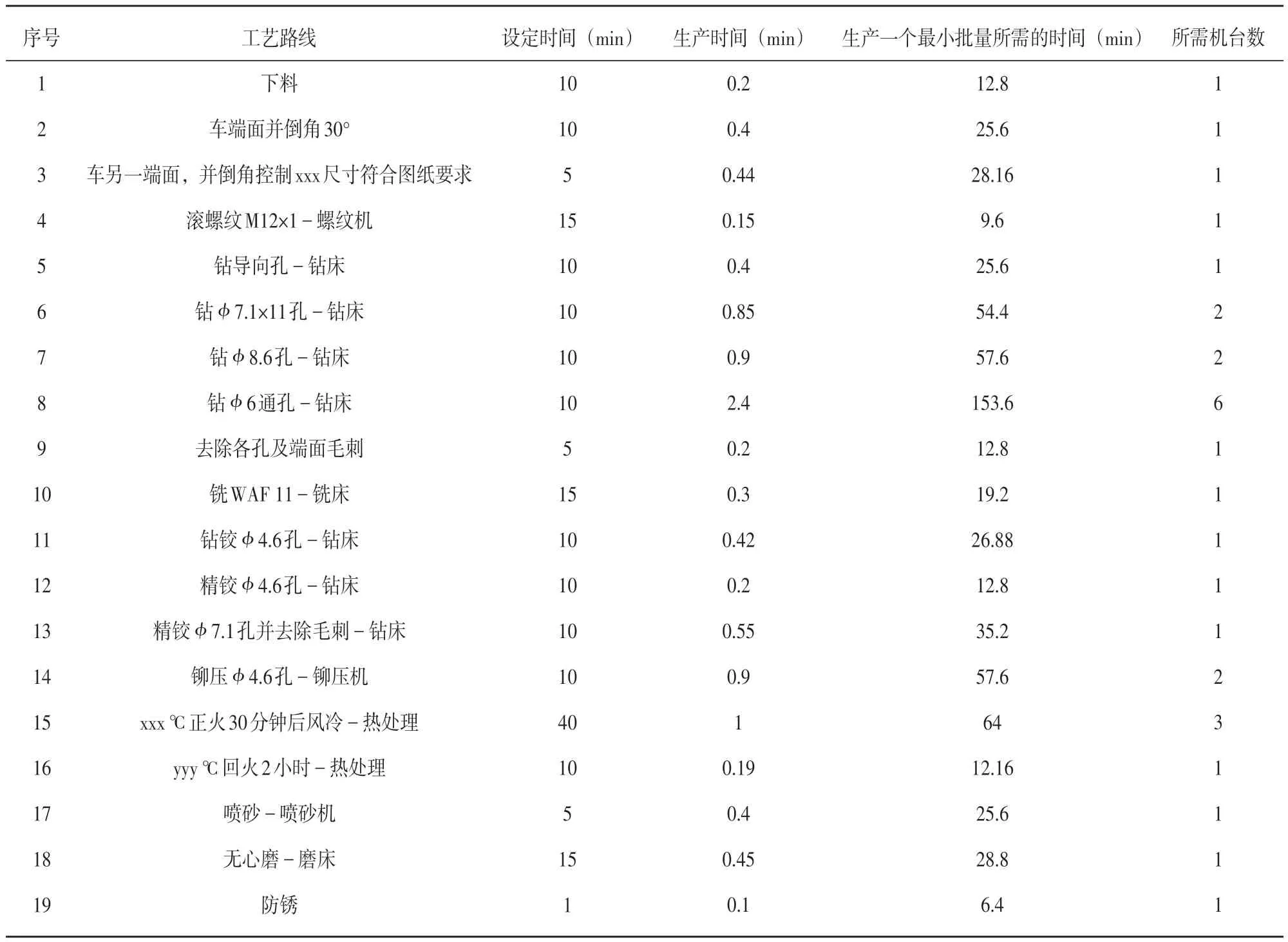

该公司快拆轴的制造过程见表2,通过表2可以看出,快拆轴制造过程一共有19道加工工序,依照公司原有计划思想和流程,每道工序都设定一天生产量并入出库完成系统工作,虽然此制造过程符合批量生产提高效率降低成本的原则,但轴管需要第20天才能装配,第21天成品才能出货。

表2 某公司快拆轴主要加工工序

2 精益思想介绍

精益生产方式(Lean Production System,简称LPS)是第二次世界大战结束后,日本丰田汽车公司在资金和市场需求双重匮乏的条件下,在追赶欧美发达国家汽车制造业的过程中创建的一种不同于西方批量生产的全新生产方式,美国麻省理工学院根据其在“国际汽车项目”的研究,对日本丰田生产方式进行研究和总结,并称其为精益生产方式。

精益生产方式是综合批量生产与单件生产的优点,最大限度地消除浪费、降低库存以及缩短生产周期,力求实现低成本准时生产的生产模式,其最终目的是通过流程整体优化与持续改进,均衡物流、提高资源运用效率、最大限度地消除浪费、降低成本以及缩短生产周期,从而达到用最少的投入(人员、设备、时间和场地等)向顾客提供最完美价值的目的,即持续不断地追求尽善尽美和精益求精[1-2]。

精益生产不同于批量生产,精益生产与批量生产的关键区别在于物流的触发机制和在制品库存的控制机制。批量生产和精益生产之争是西方的规模经济理论与丰田的减少浪费理论之争,也是推动生产与拉动生产之争。推动生产是基于预测展开,拉动生产是基于需求展开,精益生产的成功之处在于强调从顾客需求拉动生产,最大限度消除浪费和在制品库存,从而使生产成本大幅下降。精益生产方式通过消除流程瓶颈以及流程并行和价值连续流动来加快流程速度,这种方法适应了多品种小批量和定制化生产模式[3]。

3 基于平衡生产的制造流程技术

为实现快拆轴缩短交货期、快速满足客户需求的目的,根据精益思想,必须颠覆原有批量生产的计划方式,由原来的前端推动生产模式转变为后端看板拉动生产模式[6]。当然,看板拉动生产的成功很大程度上依赖于重复性、稳定性的生产环境[5]。

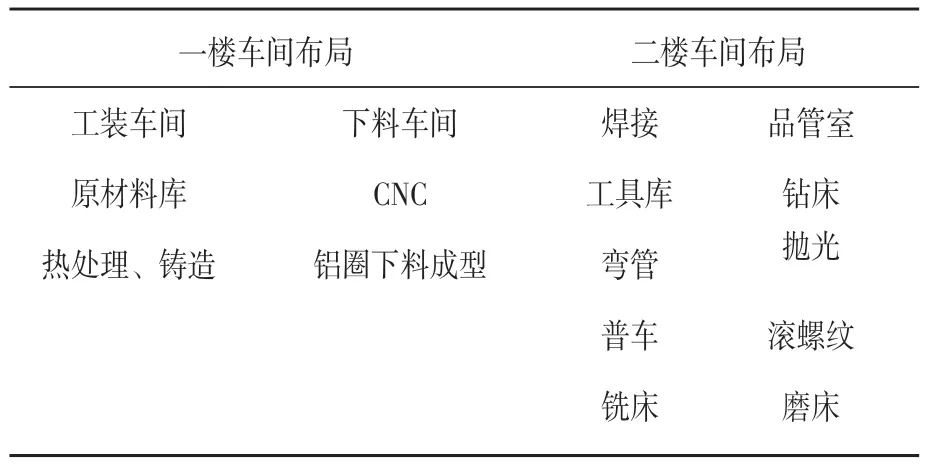

公司原有机台摆放位置如表3所示。

公司喷砂车间设在5楼,成品和半成品库在4楼,各车间设有在制品瓶颈识别工序,根据各工序加工时间平衡机台产能。根据测算,快拆轴生产的第一个瓶颈是正火工序,正火炉一次只能容纳64件快拆轴管,因此设定64件为最小经济加工批量,结合各工序的设定以及加工节拍工时测算,得到瓶颈工序以及平衡工序所需要的机台数如表4所示。

表3 M公司原有机台摆放位置

表4 瓶颈工序及平衡工序所需机台数

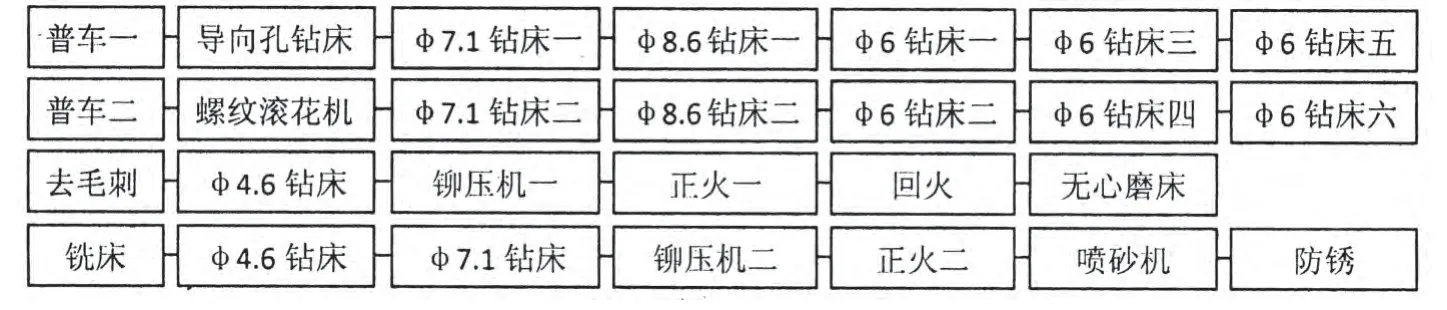

考虑到公司厂房的限制,结合加工节拍的测算结果,一楼下料车间区域机台布局不变,二楼原钻床区域重新依照工序流程规划机台布局如图2所示。

图2 公司调整后的机台布局图

根据新的机台布局,更新公司ERP计划系统,新增加一个“快拆轴”部门,同时将上述普车/滚螺纹/钻床/铣床/铆压机/正火/回火/喷砂/磨床设备编号,一起并入“快拆轴”部门。这样维持了原有ERP系统的逻辑,从而能够确保ERP系统顺利编排精益改造后的快拆轴生产计划。

在新的流程中,公司接到顾客的快拆轴需求订单后,计划部门根据系统原材料的交期状况排定快拆轴部门的生产日期,仓库根据订单指示要求将物料备往下料部门,下料部门开始生产,并使用指定容器存储,当存满64pcs时,物料员便将该容器取走运往二楼快拆部门,开始在快拆轴部门流动生产。

新的制造流程所带来的问题如下:首先,由于快拆轴第一道生产工序需要30分钟,因此初始的64件快拆轴需要十几个小时后才能完成;其次,对于需要使用多台机台的部分工序,如6、7、8、14、15,不易于用小容器分配这64件在制品。

针对以上的两个问题,首先采用设置最小期间库存,在每一个工位机台上设置一个最小加工单位的方式加以解决[6]。经过初步实践,又进一步通过在热处理环节采用64件的倍数来处理、在其他工序减小最小加工单位、增加安灯、传送带、计数器等,使得该“快拆轴”部门物料半成品真正流动起来。

经过初期改变习惯的混乱期之后,新的制造流程带来的效果开始凸显,生产现场的在制品库存减少、员工的工作效率提高、物品的搬运需求以及文书和系统工作量减少。新的制造流程实施以后,加工制造组装2 000件快拆轴的周期从原来的21天缩短到了1.5天。

4 结束语

为完成快拆轴生产流程精益改造课题,组建跨部门团队,通过测算生产节拍、改变系统生产计划编排流程、改变机台布局、增加设备平衡各工序产能以及运用辅助精益工具,成功地将快拆轴的制造周期从原来的21天缩短到1.5天。该改造的完成,大幅度减少了在制品库存,提高了存货周转率,降低了公司流动资金的占用,为公司提升客户满意度和提高市场占有率做出了很大的贡献。

[1]詹姆斯.沃迈克,丹尼尔.琼斯.精益思想[M].北京:商务印书馆,1999.

[2]何桢,车建国.精益六西格玛:新竞争优势的来源[J].天津大学学报:社会科学版,2005,7(5):321-325.

[3]Warneeke H.J,Huser M.Lean production[J].In⁃ternational Journal of Production Economics,1995,41(1):37-43.

[4]杰弗瑞K.莱克,迈克尔.豪瑟斯.优质人才与组织中心,丰田文化:复制丰田DNA的核心关键[M].北京:机械工业出版社,2009.

[5]门田安弘.新丰田生产方式:第二版[M].保定:河北大学出版社,2006.

[6]Askin R G,Goldberg J B.Design and analysis of lean production system[M].John Wiley&Sons.Inc,2002.