基于ADAMS的端面凸轮下压机构仿真分析*

2015-05-15张佳佳潘小华

芦 俊,张佳佳,李 丹,潘小华

(中国电子科技集团第五十八研究所华普公司,江苏无锡 214035)

转塔式集成电路测试打标检查编带一体机(简称转塔机)用于对超小型封装形式的集成电路如QFN、SOP、SOT等进行电信号测试、打印标识、外观检查和分选编带[1]。转塔机具有技术性能先进、功能集成度高、稳定性高、测试效率高的特点,大大地提高集成电路测试速度、降低其测试成本,是未来高端集成电路测试设备发展的趋势。

转塔机通过端面凸轮下压机构的下压、上抬运动和主转盘的旋转将集成电路由一个工位搬运到下一个工位,凸轮下压机构的运行速度和稳定性决定了转塔机的性能。端面凸轮机构的设计,对提高超小型集成电路生产的自动化程度,起到重要作用。

1 端面凸轮机构

转塔机端面凸轮下压机构由连接在伺服电机输出轴上的端面凸轮和固定在下压块上的随动轴承(滚子直动推杆)组成,其中下压块和机座通过线性导轨和封闭弹簧连接,下压块可沿线性导轨作上下滑动。具体工作原理如下:在封闭弹簧预紧力的作用下随动轴承与端面凸轮的端面保持接触,伺服电机带动端面凸轮旋转,在随动轴承与端面凸轮接触力的作用下,下压块克服封闭弹簧的阻力下移,即固定在下压块上的顶杆下移,同时封闭弹簧产生压缩变形。随后端面凸轮回转,下压块在封闭弹簧压缩力的作用下上升。设计时应选用合适的弹簧及端面凸轮转速,保证下压、上抬过程中随动轴承与凸轮时刻保持接触,否则有冲击噪声产生,加剧凸轮副的磨损。

转塔机的端面凸轮下压机构如图1所示,其中端面凸轮最小半径5.5 mm,滚子宽度2 mm,升程5.5 mm;随动轴承半径3 mm;封闭弹簧刚度系数0.63 N/mm。

图1 转塔机端面凸轮下压机构

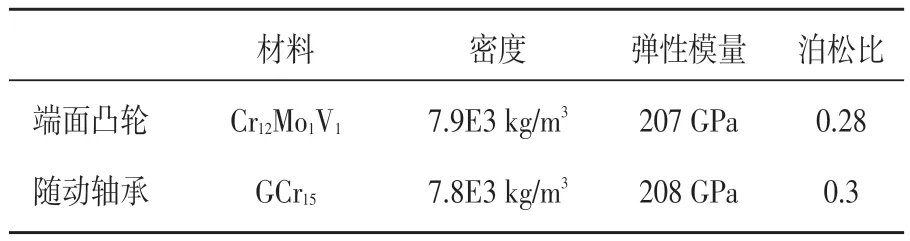

端面凸轮和随动轴承材料特性如表1所示。

2 仿真分析

2.1 接触定义

ADAMS软件采用基于碰撞函数的 接 触 算 法[2~3],其接触模型如图2所示,当I和J距离下降至名义自由长度x1,2个物体开始接触。接触力由2部分组成,弹性力和阻尼力。弹性力与k成正比,是关于I点与J点在自由长度范围内穿透量的函数。阻尼力是关于穿透速度的函数,方向与相对运动方向相反。

表1 材料特性

图2 ADAMS接触力模型

接触力定义为

其中:x——两物体接触(碰撞)过程的实际距离;

ẋ——相对于位移的碰撞速度;

x1——表示位移x自有长度的正实数变量,如果x<x1,则力赋一个正值,否则力值为0;

e——力的变形特征指数,金属与金属材料取1.5;

C——阻尼系数,通常取刚度值的0.1~1%;

d——施加全阻尼时的边界穿透量,其合适值为0.1 mm;

k——刚度值,取决于接触物体的材料和结构形状。

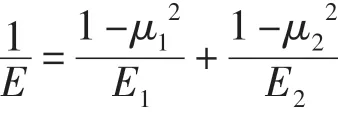

R1,R2——两接触物体在接触点的接触半径(如果接触面为平面,则接触半径为无穷大);

μ1,μ2——两个接触物体的泊松比;

E1,E2——两个接触物体的弹性模量。

根据表1的材料特性,计算得到k=100 000 N/mm,取阻尼系数C=50 Ns-1/mm,变形指数e=1.5,穿透深度d=0.1 mm。

2.2 凸轮运动参数的确定

定义端面凸轮与随动轴承的接触后,再确定端面凸轮的运动参数。一般设计中,默认端面凸轮为匀速运动,而本文中的转塔机端面凸轮下压机构的下压和上抬运动受伺服电机控制,以实现间歇性往复运动,设计端面凸轮下压机构的下压时间40 ms,上抬时间40 ms,端面凸轮的角速度曲线如图3所示。

图3 端面凸轮的角速度曲线

在ADAMS中用IF函数描述端面凸轮的角加速度曲线,IF函数为判断函数,可嵌套使用。端面凸轮的角加速度函数如下:

2.3 仿真比较

凸轮机构中推杆运动规律的选择,关系到凸轮机构的工作质量。凸轮机构的型式、有关基本尺寸确定后,根据选定的推杆的运动规律设计出凸轮应有的轮廓尺寸[4~5]。推杆的运动规律是指推杆的位移s、速度v和加速度a随时间t变化的规律。

当凸轮匀速转动时,推杆常用运动规律有等速运动、等加速运动、余弦加速度、正弦加速度、正弦-抛物线-正弦(改进梯形)加速度,其中正弦加速度凸轮和改进梯形加速度凸轮的加速度从零开始增大,没有突变,适用于高速场合,且无冲击。

本文采用ADAMS软件对推杆运动规律为正弦加速度和改进梯形加速度的端面凸轮下压机构进行仿真分析,研究端面凸轮匀加速转动时端面凸轮下压机构的运动学动力学特性。取仿真时间80 ms,步数8 000步。

图4 正弦加速度运动规律端面凸轮

(1)正弦加速度运动规律

如图4所示,使用Solidworks软件建立正弦加速度运动规律端面凸轮下压机构,导入AD⁃AMS,添加运动副和接触[6-7],设置参数后先进行静平衡分析,再进行仿真,结果如图5、图6所示。

图5 速度、加速度曲线

由图可知正弦加速度运动规律的端面凸轮机构加速度最大值为70 300 mm/s2,碰撞力最大值为11.42 N,且在0.06 s左右,即下压块上抬阶段,接触力等于零,说明随动轴承和凸轮脱离,之后接触力迅速增大,产生振动及噪声。

(2)改进梯形加速度运动规律

如图7所示,使用Solidworks软件建立改进梯形加速度运动规律端面凸轮下压机构,导入ADAMS,添加运动副和接触,设置参数后先进行静平衡分析,再进行仿真,结果如图8、图9所示。

改进梯形加速度运动规律的端面凸轮机构加速度最大值为41 800 mm/s2,碰撞力最大值为8.67 N,且运动过程中端面凸轮和随动轴承始终保持接触。

由于最大加速度值的大小,会直接影响从动件系统的惯性力,从动件与凸轮的接触应力,从动件的强度等。从动件(下压块)在运动过程中的最大加速度值越小越好。

图7 改进梯形加速度运动规律端面凸轮

图8 速度、加速度曲线

图9 位移、接触力曲线

对比可知,当端面凸轮的转速曲线为三角波时,仿真得到的改进梯形加速度运动规律的端面凸轮下压机构力曲线优于正弦加速度的力曲线,即碰撞力较小,且没有冲击噪声,故本转塔机设计采用改进梯形运动规律的端面凸轮。

3 结论

本文主要研究端面凸轮下压机构的运动学和动力学问题。转塔机工作时要求下压块(从动件)高速、平稳地运动,并能够保证凸轮机构在冲击、精度及寿命等方面的要求。因而力学性能较好的从动件为改进梯形加速度运动规律的端面凸轮。

[1]芦俊,曹盘江,皮志松,等.转盘式分选机中高速旋转真空吸盘的动力学分析及计算[J].机械设计,2011(12):35-38.

[2]王丹,柳洪义,刘明晨,等.基于ADAMS的管道施工机械手虚拟样机建模与动力学仿真实验[J].机械科学与技术,2013,32(11):1644-1649.

[3]徐长密,常宗瑜,李捷,等.基于单边接触模型的含间隙槽轮机构动力学分析[J].机械设计,2010,27(2):50-53.

[4]贺炜,彭国勋,胡亚平,等.弧面分度凸轮机构传动系统非线性动力学特性研究[J].机械工程学报,2000,36(11):33-38.

[5]彭国勋,肖正扬.自动机构的凸轮机构设计[M].北京:机械工业出版社,1990.

[6]张宪,李文昊,赵章风,等.基于ADAMS的单、双轴颚式破碎机性能研究[J].机电工程,2013(11):1317-1322.

[7]吴国平.基于ADAMS与VC 6.0的凸轮机构设计、仿真与自动编程 [J].机电工程技术,2013(7):133-135.