基于Power MILL的球面图案模型的五轴加工应用

2015-05-15杨宇辉陈盛贵

杨宇辉,吴 鹏,陈盛贵

(东莞理工学院机械工程学院,广东东莞 523808)

0 引言

随着现代制造业的迅速发展,数控加工技术的越发普及,中小型数控机床以及一些高端机床购买成本逐年降低,使得数控机床的使用越来越普及,再加上小批量、个性化、高精度以及造型复杂的产品越来越多,产品更新周期越来越短,数控加工技术作为许多零件的必要加工手段,该技术的掌握与普及显得越发重要。

数控编程是数控加工技术的重要研究内容,而表现又在于CAM软件的编程研究。PowerMILL由英国Delcam Plc公司出品,是世界上著名的功能强大,加工策略丰富的数控加工编程软件系统,简单易学,其智能化过切保护、刀具过载保护、丰富的高速加工细节处理、刀杆与刀柄碰撞检查、优化的计算方法等优点,极大地保证了加工的安全性[1-2]。

本文通过对球面图案模型的加工工艺流程的探讨,研究了球面图案模型基于先进CAM技术的多轴编程加工工艺,通过对该模型具体编程加工方法的论述给出了多轴编程加工工艺规范化的思路,为编程人员提供了很好的参考。

1 球面图案模型案例应用

1.1 零件加工特性分析

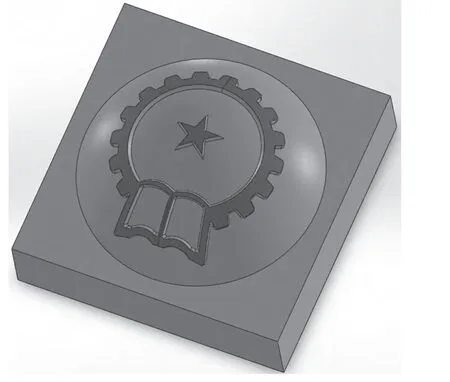

如图1所示的球面图案模型在工业产品中较为常见,例如商标或公司标志的球面图标,图案可以直接做在模具上,用来生产具有立体感的商标或公司标志的产品。本文的球面图案,数控车床是无法加工出的,故采用加工中心来加工。对于该球面图案,先采用三轴方式粗加工,然后用五轴进行半精加工以及精加工,最后是五轴局部精加工。

图1 工件模型

1.2 编程公共参数预设置

1.2.1 载入模型

利用PS-Exchange模块输入球面图案模型CAD文件,利用CAD软件的建模优势来提高编程效率和质量。

1.2.2 参数设定

(1)坐标系及毛坯大小设定

该模型是规则的几何体,采用“四边分中,底为零”原则,将坐标系建立在毛坯的底面中心,Z轴方向朝上。坐标原点的确定要利于测量和快速准确对刀。

在PowerMILL中,毛坯大小的设定是十分重要的。如果毛坯设定过大将增大程序的计算量,增加了编程的时间以及加工的时间;如果设定过小,程序将以毛坯的大小为包络体进行计算,这样很可能有的型面加工不到位或者在开始实际加工时出现干涉,所以毛坯大小的设定一般根据实际毛坯大小设定,扩展值稍大于加工刀具的半径,同时还要考虑它的余量[3]。

为保证加工余量与装夹,毛坯采用已加工好的200 mm×200 mm×103 mm方形45钢料。装夹方案采用永磁吸盘装夹。

(2)加工参数预设置

对于全局的进给和转速、快进高度、开始点与结束点以及切入切出和连接等内容的设定和刀具的设定,要根据机床性能参数(如最高转速)、装夹方式、所加工的材料以及刀具等来综合预设置。为了利于编程时对刀具的选用和检查,刀具的设置最好将刀具名称与刀具尺寸联系起来,便于加工人员配置刀具与装夹。

1.3 加工工艺方案

该球面图案的加工,首先要考虑典型的三轴粗加工,因为三轴开粗刚性好,可以用大直径刀具、大进给量切削,而且三轴编程简单,特别是加工过程中刀具与零件或刀具碰撞的检验要比五轴加工要容易得多,刀路的后处理也简单,程序不易出差。

图2 坐标系及毛坯大小设定

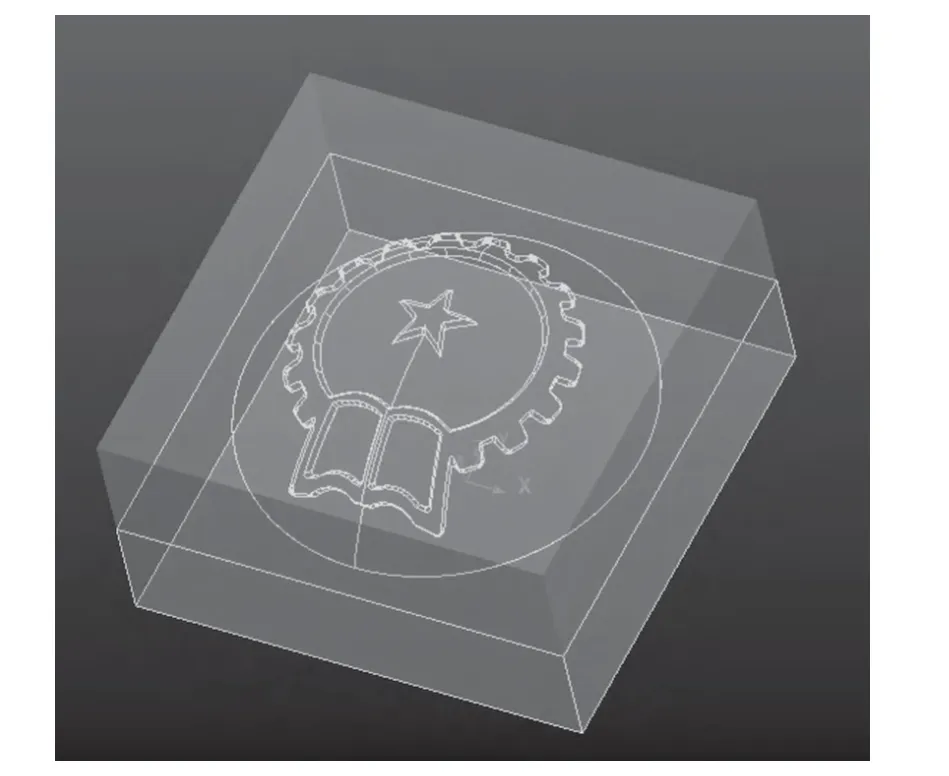

对于球面图案中齿轮外轮廓线和下半年部分的“书”形图案底部及侧面,则需要使用五轴加工来半精加工、精加工及局部精加工。故本文采用粗加工、半精加工、精加工、局部精加工的工艺流程。其加工工艺流程见表1。

表1 球面图案模型加工工艺方案

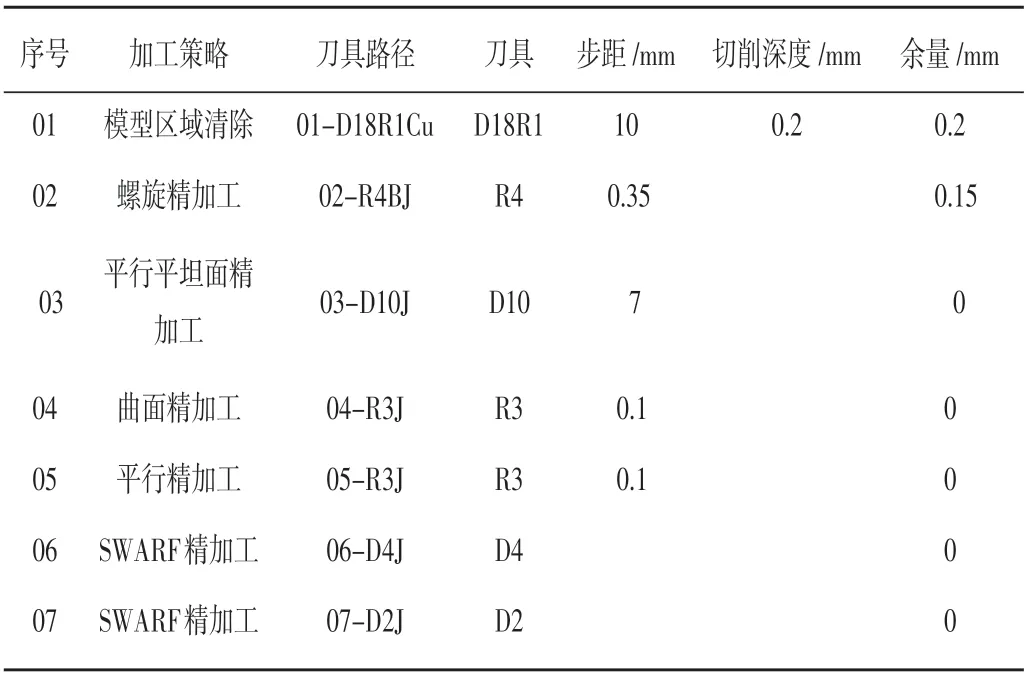

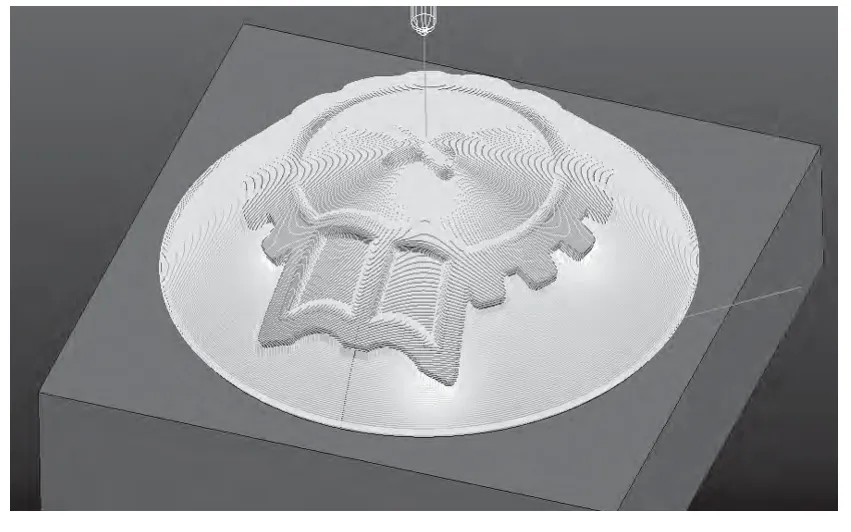

1.3.1 粗加工策略

粗加工的主要目标是追求单位时间内的材料去除率,使后续半精加工或精加工余量均匀,并保证粗加工刀路的平稳、高效[3]。本文采用模型区域清除策略,其具有高效的环绕切削走刀及进刀设置以及层间补刀功能,是粗加工的常用方式。其切入切出和连接采用斜向下刀,采取顺铣的加工方式,从工件中心向外偏置加工,刀轨尖角处要圆角光顺处理,保证刀具负荷稳定,减少切削力的突变。图3为粗加工的刀具路径。

图3 粗加工刀具路径

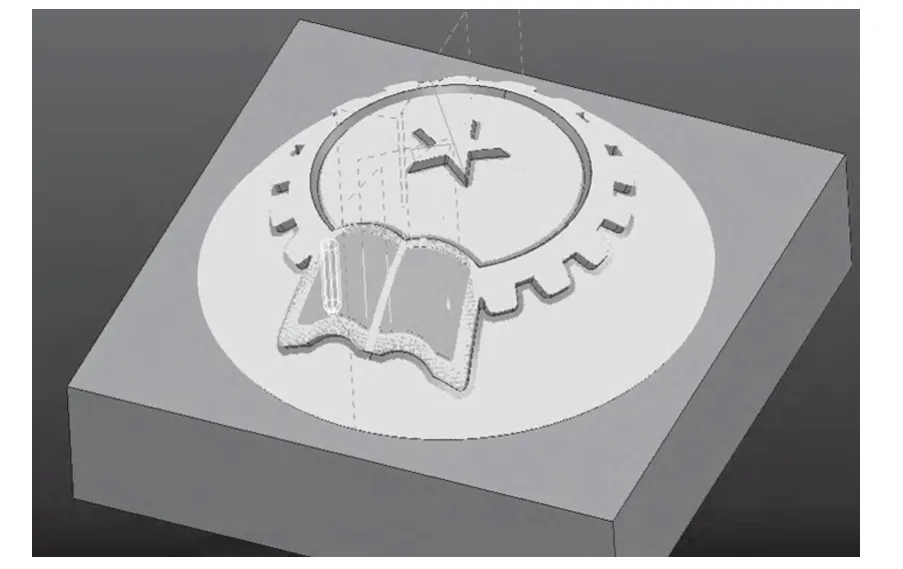

1.3.2 半精加工策略

半精加工采用螺旋精加工策略,进行五轴加工编程,“刀轴”设置为“朝向点”,该点不能用球面图案的球心来定义,以此避免因刀轴与要加工的表面垂直所造成的静点切削现象。“快进高度”安全区域设置为“球”,球面图案的球心为安全区域中心,使工件轮廓形状平整,表面加工余量均匀,为下面的精加工作准备[4-5]。刀具路径图如图4所示。

图4 半精加工刀具路径

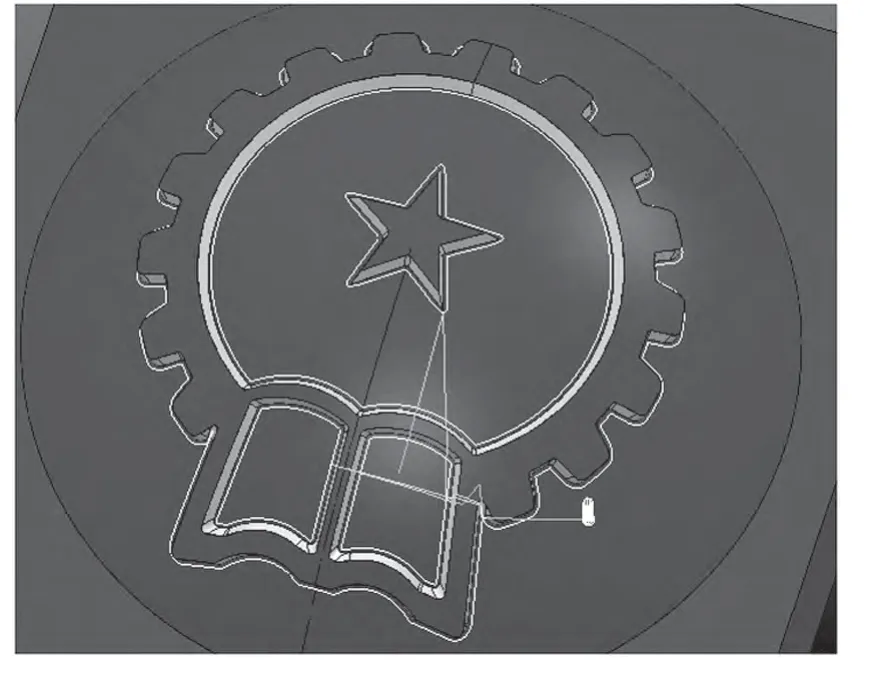

1.3.3 精加工策略

精加工的目标是加工出满足零件设计要求的最佳表面质量和轮廓精度。本文精加工策略选择曲面精加工和平行精加工策略,除了该球面图案模型中的“五角星”采用平行精加工策略外,其余曲面都采用了曲面精加工策略。曲面精加工“刀轴”及“快进高度”的设置与半精加工步骤一致,平行精加工“刀轴”设置为“前倾/侧倾”,前倾参数设置为15°。精加工策略在刀具路径的尖角处采用圆弧光顺处理,优化平行加工,可显著提高加工效率,降低刀具磨损,减少对机床的冲击。图5为精加工刀具路径图。

图5 精加工刀具路径图

1.3.4 局部精加工

本文中的曲面以及侧面铣削完毕后,在曲面与侧面的交接处及圆角处仍有残余材料未被加工,需要局部精加工工序。由于该图案的侧面并不是直升面,而是斜面,三轴加工是做不到的,故选取SWARF精加工策略来作局部加工处理,先用直径4 mm的端铣刀铣削掉大量的残余材料,使余量均匀化后,再采用小直径2 mm的端铣刀进行最后残余清除,由于侧面倾斜角度不一致,故“刀轴”的设置为“自动”,根据实际情况由程序自动调整。局部精加工刀轨见图6。

图6 局部精加工刀轨

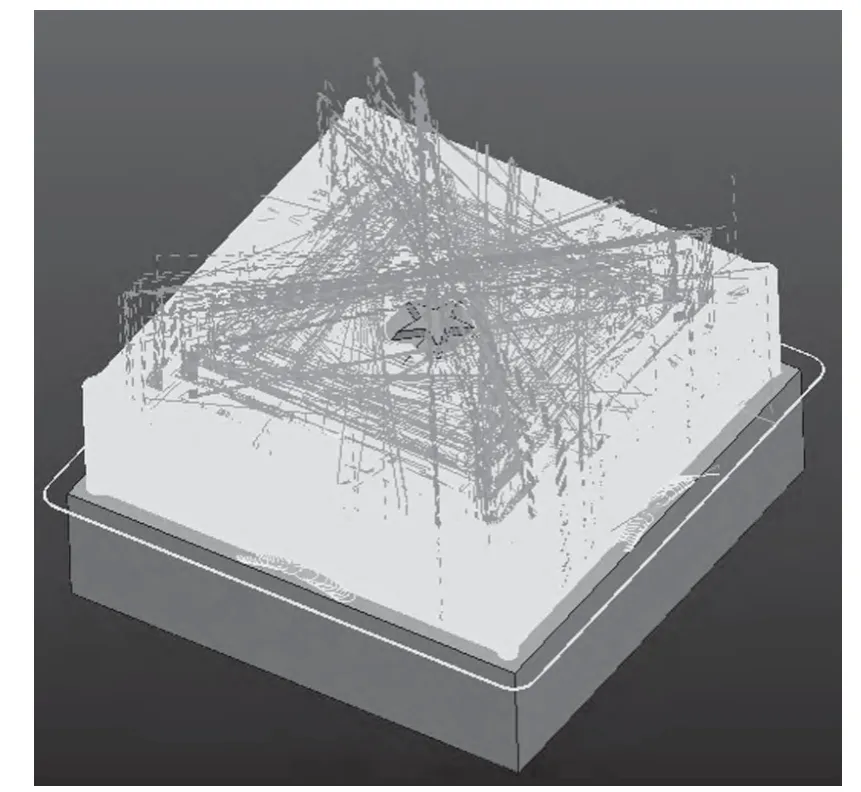

1.3.5 仿真加工与后处理

编程最后,要进行刀具加持碰撞检查及仿真模拟,通过计算机的检查与模拟刀具运动,以避免在实际加工过程中发生撞刀、过切以及影响加工效率等不合理的走刀。仿真模拟结果见图7。

图7 加工仿真模拟结果

在确认碰撞检查及仿真模拟没有问题后,就要对刀具路径进行后处理,生成机床可以识别的NC程序。本文的刀具路径分成三轴加工及五轴加工两部分,单独对其作后处理。本文加工所使用的机床为DMGULTRASONIC 10立式双摆台五轴加工中心。加载刀具路径到NC程序及后处理设置选项见图8。

2 结束语

图8 后处理设置

本文通过对基于PowerMILL的球面图案模型五轴数控编程加工的应用,显示多轴数控编程加工技术在复杂曲面造型加工方面有着明显的优势,通过一次装夹能完成零件大部分部位的加工,减少装夹次数,提高了加工质量和效率。本文介绍的加工与编程方法,对球面、圆柱面等零件的加工有着一定的参考作用。

[1]张守军,成丽霞.基于DelCAM软件中PowerMILL加工技术的应用[J].模具制造技术,2008(2):70-72.

[2]张林浩,等.PowerMILL在汽车模具层切加工中的应用[J].模具制造,2012(3):8-12.

[3]孙平,张瑞乾,杨庆东,等.PowerMILL在高速铣削加工中的应用[J].CAD/CAM与制造业信息化,2009(5):99-101.

[4]朱克忆.PowerMILL多轴数控加工编程[M].北京:机械工业出版社,2013.

[5]褚辉生.PowerMILL五轴编程实例教程[M].北京:机械工业出版社,2012.