汽车微电机转子粉末涂敷浅析

2015-05-15周宝伟郑泰山

周宝伟,郑泰山

(广东省机械研究所,广东广州 510635)

0 引言

近年来,我国的汽车制造业得到了飞速的发展,汽车保有量已达到1.3亿辆,平均10人拥有1辆汽车,按照小康生活每个家庭拥有1辆小汽车的标准,在目前我国的汽车保有量中,至少还需再新增两倍,达到4亿辆。可以预见,随着我国城镇化推进和人口大城市化趋向凸显,以及新农村建设,城乡汽车需求量仍将继续增大[1]。另外,家用电器、摩托车电器、电动工具、电动玩具、汽车电器等行业的飞速发展,社会对微特电机的需求量将越来越大,品质要求越来越高,应用日益广泛,而在微特电机生产工艺中,电机转子端面和线糟的绝缘是一项非常重要的工作。绝缘工艺也越来越成熟可靠,国内外主要汽车小电机生产厂家如德国博世汽车部件公司、上海博泽汽车部件有限公司、上海法雷奥汽车电器系统有限公司、天津阿斯莫汽车微电机有限公司等都采用了环氧粉末涂装新技术,从而极大地提高了小电机绝缘的可靠性和使用寿命。

1 影响电机使用寿命的因素

众所周知电机的温升(热老化)是导致电机绝缘性能降低(绝缘材料老化)以及绝缘件松动的重要原因之一,因此在选择绝缘结构时,其绝缘材料的耐热性和导热性是必须和绝缘性同时考虑的,以电磁线为例,随着温度升高,外层绝缘体变软,其抗剪强度就会丧失。如在高温下被其他物体挤压,则绝缘体就有可能发生塑变甚至在外力作用下使导体外露最终酿成短路,当温度长时间超过绝缘体的耐热额定值时,将导致绝缘退化,引起过度退化。此点对汽车用微型电机尤为重要,像摇窗电机,方向盘助力电机、雨刮电机、座椅调整电机等通风散热条件较差的电机等。

电动机发热的原因很多,如电机正常运行过程中有铁损、铜损和机械损耗,这些损耗最终转变成热能消耗掉。电机绝缘结构中的发热点主要有:电流通过绕组产生的发热,介质损耗的发热和由于电磁感应引起的涡流损耗、铁磁损耗等产生的发热,以及机械装配过程中产生的偏差造成摩擦、震动、噪声、接触不良等产生的发热,通风不良造成的基础温度升高等等。这些发热原因都会造成电机使用寿命缩短,维修成本上升等问题,尤其是汽车特定位置的电机,因此选择绝缘耐热优良的绝缘材料和生产工艺是解决其问题的方法之一。

2 绝缘材料及工艺

在所有种类的电机制造中、设计电机绝缘时所选用的绝缘材料、绝缘结构、绝缘工艺,不仅涉及到电机的电气参数、外形尺寸的选择和整体结构的布局,还关系到电机运行的可靠性和使用寿命。绝缘结构中的各项技术性能指标,在很大程度上反映出电机的设计及制造水平。随着科学技术的进步和使用环境的要求,对电机绝缘可靠性提出了更高的要求。为此必须研制和应用新型绝缘材料、更加合理的绝缘结构以及先进的制造工艺和科学的绝缘测试手段,最大限度地满足电机电气绝缘系统长期承受电、高温、机械及各种恶劣苛刻运行工况的要求[2]。

汽车用微特电机使用电压较低,但是使用环境恶劣,往往是在没有通风散热的密闭环境下使用,生产厂家为了降低成本往往把电机功率设计的较小,像摇窗电机、座椅电机等短时工作制的电机。驱动负载所需功率往往是电机输出功率的几倍,这就会造成电机瞬时负载电流过大、机体温度快速升高,从而产生一系列问题,因此为了延长使用寿命,保证质量和可靠性,就必须在绝缘材料和绝缘工艺上采用新型的生产工艺。

小型电机绝缘材料经过科研人员的不断努力已出现了巨大的变化,新型材料的使用带来了小电机生产工艺的革新。现在随着静电涂敷工艺的日趋完善,主流微型电机生产厂已经开始大批量使用环氧粉末作为电机转子的绝缘材料,如阿克苏诺贝尔、美国3M、住友化学等公司生产的产品。这种绝缘材料的优点就是绝缘性能稳定、耐高温、容易使用、通过特殊工艺可一次性对转子的各个绝缘面进行绝缘固化。

3 槽纸工艺成本及优劣

目前许多微特电机转子生产厂家还在使用绝缘纸作为转子绕组槽的绝缘材料,这种材料和生产工艺已经延续了相当长的时间,国内的许多年产量较低的中小型电机生产厂是使用主体,而世界知名企业如博世汽车部件公司、上海法雷奥公司、天津阿斯莫公司等都已逐步改用粉末涂覆技术,中小型电机生产厂没有使用粉末涂敷工艺的主要原因就是槽纸工艺的材料成本较低,使用的机械设备也相对低廉,但是这种绝缘方式也存在着许多缺点:一是槽满率低,使电机的实际输出功率达不到设计要求,负载过大时电机温升过高;二是绕线后产生的废品较高,由于槽纸在嵌入槽内时产生形变,造成绕线过程中电磁线卷入绝缘纸外部,使这个转子整体报废,这种现象造成的废品率是一种隐性的,它实际损失的支出成本是没有绕线前的单个转子价值的数倍;三是转子端面没有绝缘保护,降低了电磁线与转子本体的绝缘度,使电机存在绝缘隐患;四是容易造成绕组松动。

4 电机转子粉末涂覆工艺

汽车用微电机转子铁心槽绝缘粉末涂敷新工艺因为生产批量大、效率高、工艺性能稳定等特点发展十分迅速,粉末静电涂敷是无针孔的,且具有良好的边缘复盖性,涂层表面光滑,粉末粘附力强,韧性好,机械性能和电气性能与浸渍漆相仿,涂层厚度最高可达0.381 mm,远比浸漆厚实,是较为理想的绝缘材料[3]。

国内外一些世界级企业全部在使用这项工艺,目前国内的一些小型企业也在尝试这项工艺。粉末静电涂敷克服了槽纸工艺的一些缺点,如转子端面没有绝缘保护、容易造成绕组松动、槽满率低和绕线容易脱出槽纸等缺点。在相同转子结构下槽满率的提高可有效地提高电机的输出功率;转子绝缘一体化并一次成型,改变了槽纸工艺下还要对转子端面做绝缘处理的状态;杜绝了一些转子绕线后产生的废品;利用涂粉的自身性能可实现转子换向器的热装工艺。但是粉末静电涂敷也存在一些缺点,如静电涂敷设备较槽纸工艺生产设备价格较高,要求设备的使用环境苛刻,要具有良好的通风系统,国内的一些静电涂敷设备生产厂家生产的设备密闭性差,性能不稳定,粉末利用率低等因素制约了静电涂敷技术的推广[4]。

前期国内微电机生产厂使用的粉末静电涂敷设备分两种,一种是国内的低端涂敷产品,占据了国内的小型电机生产厂家,这种设备工艺落后,转子涂敷质量不稳定,粉末利用率较低,工人劳动强度较高,不能和流水线配套,但设备成本较低;另一种是以国外进口设备为主,国内的一些大型电机生产厂广泛使用,这种设备工艺先进、流水线作业自动化程度高,设备性能稳定,设备密封性极好,粉末利用率达到90%以上,但是设备价格很高,许多国内电机生产厂家受价格制约没有使用这种设备,这也从另一方面限制了粉末涂敷工艺的发展。

为解决这个问题,博世汽车部件长沙公司寻求设备的国产化,他们在和国内的设备生产厂家共同研制后,确定了核心部件由国外进口,其他部件国内替代生产的原则,在技术设计中把设备分为涂敷区、清洁区和固化区这三个工作区。

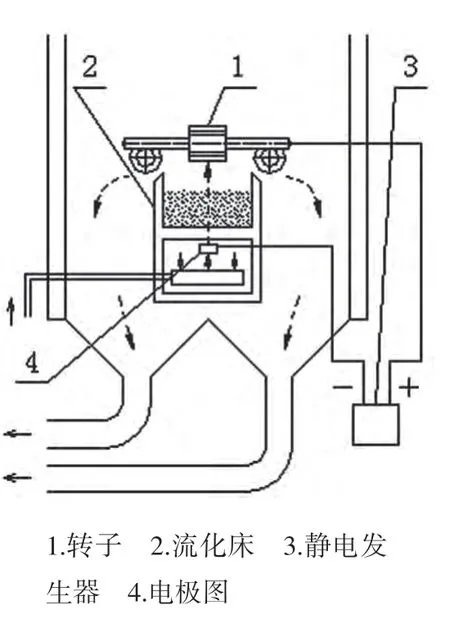

涂敷区(见图1)是工件涂敷上粉工艺区,由流化床、静电发生器、电极等组成,电极由铜板和放电针构成,电极接静电发生器的阴极。当静电发生器工作时,阴极有55 kV~90 kV的静电高压,此时放电针周围的空气产生电晕现象,经过干燥处理的压缩空气由流化床底部被徐徐送入涂敷区,不断流经放电针而带有电荷。这些带有电荷的空气通过流化床中的多孔透气流化板,流进流化槽,带有电荷的气体与在流化槽内的环氧树脂粉末接触,并将电荷转移给环氧树脂粉末,同时将其吹起并形成沸腾的云雾,粉末悬浮在流化槽内。而工件转子则接到静电发生器的阳极,阳极同时接地,在静电场的作用下,带电荷的环氧树脂粉末向上部的电机转子运动,并被吸附在转子表面,而其所带的电荷则通过阳极回到静电发生器,即完成了环氧树脂粉末流化床上粉工作。

图1 涂敷区

清洁区装有刮粉机构和吹粉机构,当丝杆转动带动工件转子进入此区域时,工件被带转机构托起并转动,工件外径面等不需要涂敷的粉末被刮粉机构的倾斜刮片刮除,残留在护轴套上的粉末,会被上面吹粉机构的气刷通过压缩空气吹落,从而完成工件转子的清洁工作。

固化区是通过高频感应加热使工件转子上的粉末固化。高频加热是利用集肤热效应,在工件表面产生涡流,从而迅速地将工件表面加热。吸附在表面的粉末也不断被溶化、流平、胶化,最后被固化,形成均匀的硬化绝缘涂层[5]。

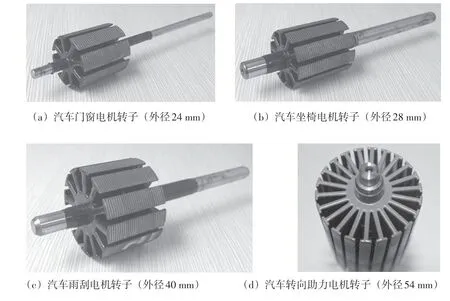

涂敷机所涂工件转子如图3所示。

经过长达2年的试制,解决了静电上料的均匀稳定性、转子表面刮粉机构的耐磨性等一系列问题后,现在这类设备生产周期短,价格大幅下降,品质稳定,并且环氧粉末的利用率高于国外设备,经测试设备长期能力指数Cmk≥1.67,fusa≥98%。现在博世汽车部件长沙公司80%的静电涂敷设备由国内厂商提供,最终博世汽车部件公司在国内转子生产线的设备将由国产设备替代所有进口设备,并准备出口到欧美工厂。

5 结束语

图3 涂敷的工件

环氧粉末采用静电流化床热熔涂覆工艺实现了汽车微电机转子及其他家用电器电机器件的粉末静电涂敷绝缘,以取代传统聚脂薄膜复合绝缘工艺,可减少绝缘层厚度,提高槽满率10%左右,为涂敷器件大批量生产提供了前提条件,此外,这项技术还可应用于电力电子器件及化工管道容器阀门等,随着科技的不断发展,粉末涂料品种的不断更新,粉末静电流化床热溶涂敷工艺设备的不断改进,融入电脑智能化控制,此工艺将在工业自动化生产线上发挥更大的作用。

[1]中国社会科学院.城市蓝皮书:中国城市发展报告No.7[M].北京:社科文献出版社,2013.

[2]管兆杰,黄慧洁,康俊.国内电机绝缘材料和工艺及绝缘结构现状及分析[J].电机与控制应用,2011(04):4-8.

[3]周锦添.微电机槽绝缘流水线型涂敷设备研制及涂层质量控制 [J].电机电器技术,1998(02):26-28.

[4]梁志锋,周锦添,吴志恒,等.微电机转定子内槽粉末涂敷设备的研究[J].机械,2001(5):58-60.

[5]陈秋华,余宁.一种新型转子环氧涂敷机[J].机电工程技术,2013(10):81-83.