摇臂钻床传动系统原理与故障分析

2015-05-15许娜

许 娜

(天津天铁轧二制钢有限公司,天津 300400)

0 引言

摇臂钻床是一种广泛应用于孔加工的机床。目前,机加工分厂使用的钻床主要有ZQ3080×25型、ZQ3080×20型,主要用于钻孔、扩孔、攻螺纹等工作[1]。

1 机械传动系统原理

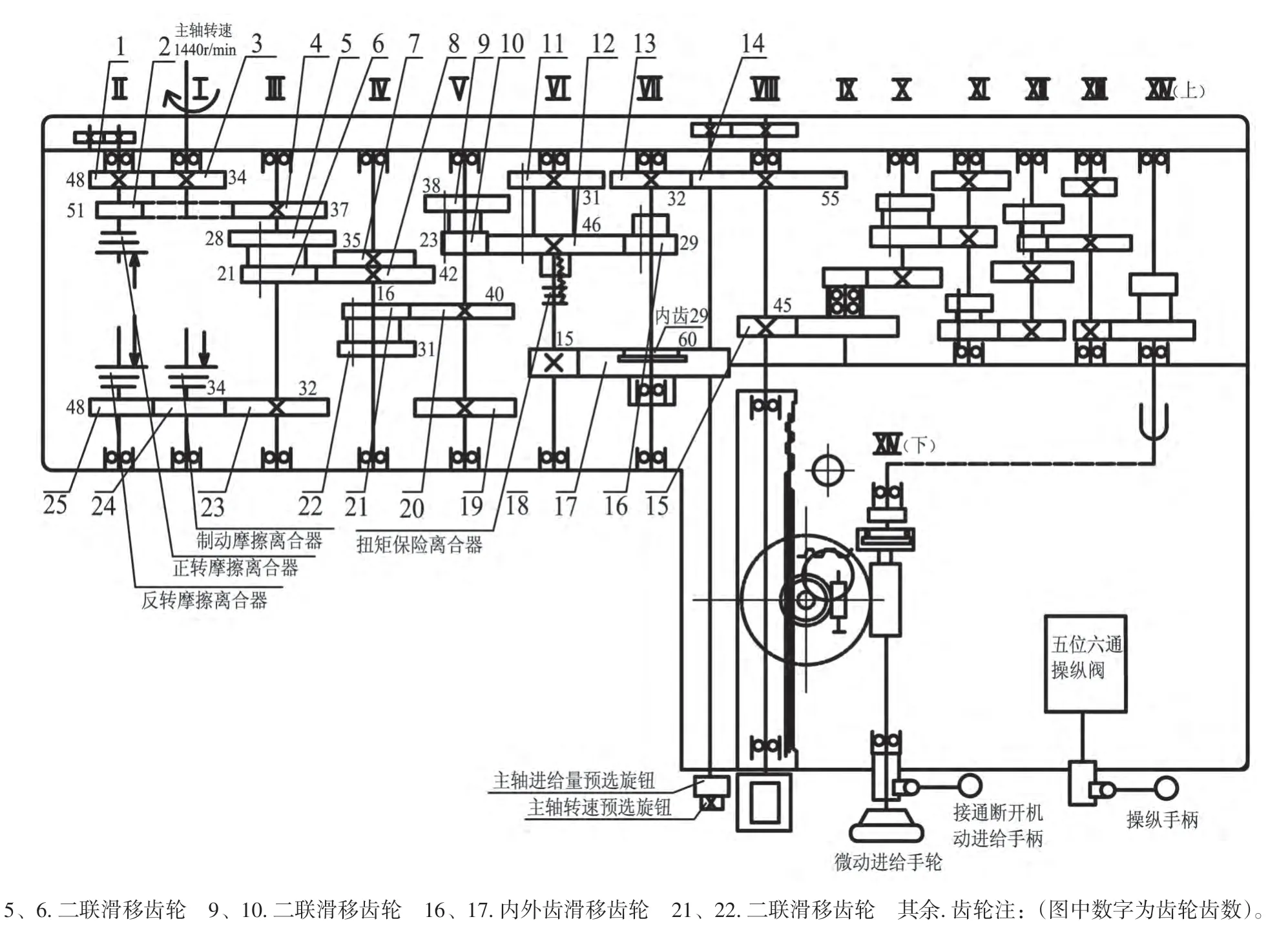

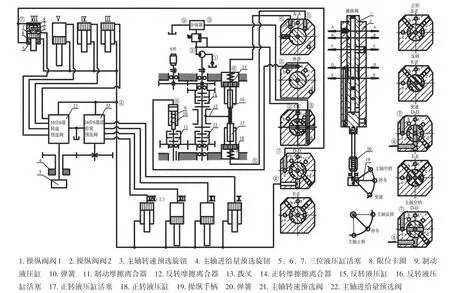

摇臂钻床机械传动系统复杂,变速级数多,变速范围大,以ZQ3080×20型摇臂钻床为例,主轴变速传动机构安装在主轴箱上部,主轴传动系统如图1所示。

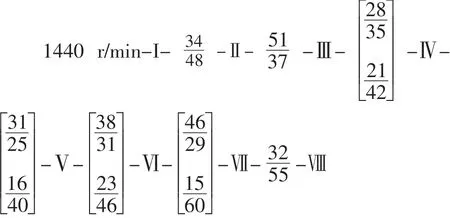

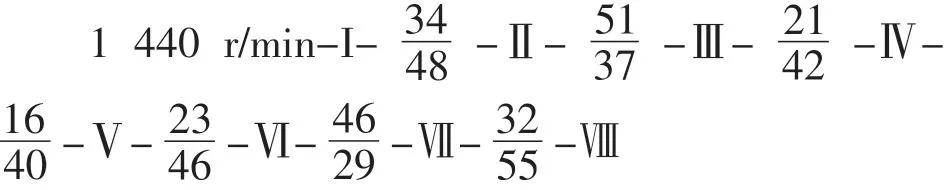

主传动上设有8根传动轴Ⅰ-Ⅷ,在第Ⅱ轴上设有主轴正反转摩擦离合器,它可使主轴平稳无冲击的变换旋转方向,并可防止电机过载。在Ⅵ轴上设有扭矩保险离合器,当主轴负荷超过允许最大扭矩的25%时,离合器打滑,防止损坏传动系统的其他环节。在Ⅶ轴上安设的滑移齿轮,可实现主轴空档。主轴的变速通过Ⅲ、Ⅳ、Ⅴ、Ⅶ四根轴上的二联滑移齿轮,与固定齿轮间的不同啮合,使主轴可以获得2×2×2×2=16个转速级数,转速范围由20 r/min~1 600 r/min,它的变速范围及传动路线表达式[2]如下:

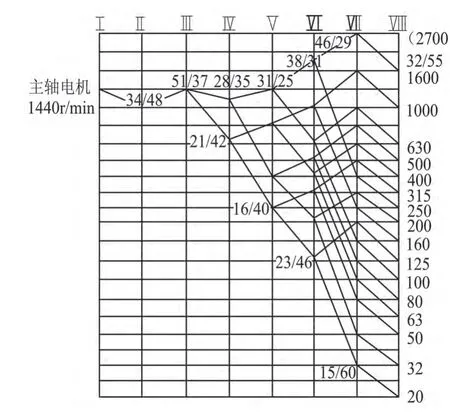

由上述表达式及不同状态下各齿轮副啮合的传动比绘制的转速图如图2所示。

IX-XIV为主轴进给量传动机构,其结构型式,安设位置,结构上的安排均与主轴变速传动机构相似,如图1所示。

图1 主轴传动系统图

图2 主轴转速图

在日常的加工中,工人一般使用的速度有100 r/min、125 r/min、200 r/min及250 r/min。以125 r/min为例,由图1及图2可知,此时主轴上的4个二联齿轮动作,Ⅲ轴上的滑移齿轮6与Ⅳ轴固定齿轮8啮合,Ⅳ轴上的滑移齿轮21与Ⅴ轴的固定齿轮20啮合,Ⅴ轴的滑移齿轮10与Ⅵ轴的齿轮12啮合,Ⅶ轴的滑移齿轮内外齿轮分离,内齿16与Ⅵ轴的12啮合,形成如下的传动过程,输出转速为125 r/min。

2 液压控制系统原理

滑移齿轮的移动换位是由液压系统控制的,操纵机构液压系统安装在主轴箱上,用以实现主轴正反转、停车(制动)、空挡,预选及变速(包括“缓速”),润滑主轴变速和主轴进给变速传动系统的各零部件等,操纵机构液压原理图如图3所示。

2.1 主轴停车

主轴停车,如图3所示为125 r/min主轴停车状态,此时主电机带动齿轮泵旋转,整个液压系统处于低压状态,从齿轮泵输出的油液,其中大量的油液经管路②流入操纵阀2的a孔,经操纵阀油路转换后由阀1的中心孔,再到C-C截面的横向孔和管路③流入分流器,经分流器分流后到各个润滑处,最后回到安放在主轴箱上的油池。另一部分油液经B-B截面的管路⑧到制动轴的油缸9内,由于液压系统内的油为低压油,制动摩擦离合器11在弹簧10的作用下被压紧,使制动轴上的齿轮不能转动,主轴立即停车。

图3 操纵机构液压原理图

2.2 主轴正转

主轴正转,将操纵手柄19转至主轴正转的位置时,阀1相对于阀2顺时针旋转45°,参见正转E-E截面,管路③的油源被切断,使液压系统形成压力油,从齿轮泵输出的压力油到达阀2的a孔,其中的一股压力油经操纵阀转换后,经由管路⑧流入制动轴的油缸9,推动活塞向下运动压缩弹簧10,松开制动摩擦离合器11,为主轴旋转创造条件。另一股压力油经操纵阀油路变换后,由阀1的中心孔流入E-E界面的c孔,再到A-A截面的管路⑤流入油缸18,向上推动活塞17和拨叉13,压紧主轴正转摩擦离合器14,接通了主电机到主轴的传动链,使主轴正转。油缸15中的油液经管路⑥流进A-A截面的b孔,再经E-E截面流入阀1的横向槽和经D-D截面的环形槽及d孔,流入C-C截面的管路③,经分流器回到油池。上述过程,在转动手柄19到正转的位置的瞬间即可完成。主电机带动齿轮泵继续旋转,油泵输出的油液除保持液压系统处于锁定压力状态外,大部分油液经溢流阀和分油器,润滑主轴变速和主轴进给传动系统的诸部件,最后回到油池。

2.3 主轴反转

主轴反转,主轴反转与主轴正转相似,将操纵手柄19转到反转位置,阀1相对阀2逆时针旋转45°,参见反转E-E截面。液压泵来油经油管②流入C-C截面的a孔,经操纵阀转换后,压力油由E-E截面的b孔,流到A-A截面的管路⑥进入油缸15,向下推动活塞16和拨叉13,压紧主轴反转摩擦离合器12,使主轴反转,油缸18中的油液由油管⑤流入A-A截面的c孔,经操纵阀转换后经C-C截面的d孔流入油管③,最后流回油池。

在主轴正传或反转的过程中,也可以旋转旋钮3和4,预选主轴转速或进给量。当工作完成时,将手柄19转回停车位置,主轴停车,油路分配如前述—主轴停车。

2.4 主轴变速

主轴变速与缓速,主轴停车、正转、反转是在水平方向转动操纵手柄19,而主轴变速与空档则是在垂直方向转动操纵手柄,如图3所示。当将手柄19搬至变速位置时,阀1相对于阀2向上移动一个位置,即图3中阀1中A-A截面至E-E截面相对于阀2上移一个位置,A-A截面阀1的截面应为B-B截面阀1的截面形状,B-B截面阀1的截面应为C-C截面阀1的截面形状,依此类推。从油泵输出的压力油从油管②流入C-C截面的阀2的a孔,再经操纵阀油路变换后,流到D-D截面的管路④,参见变速D-D截面,进入主轴转速预选阀21和主轴进给量预选阀22,如图3所示,每个预选阀控制着4个液压缸,实现16级速度变换。其中一股压力油直接流进各变速油缸的下腔,另一股压力油经预选阀21、22的油路变换后流进各变速油缸的上腔,由帕斯卡原理,油缸的上下两腔的压强相等,但由于上腔面积大于装有活塞杆的下腔面积,由公式[3]F=P×S知,上腔压力大于下腔压力,形成压力差,当压力油从上腔流进,将推动活塞杆向下移动,带动传动轴上的滑移齿轮脱开或啮合,实现变速。当油缸的上腔液压油与21、22的回油口接通,压力油流回油池,活塞在下腔的压力油的作用下向上移动,带动传动轴上的滑移齿轮做反方向移动,重新调整滑移齿轮的位置,实现变速。具体哪个油缸上腔进油或回油,决定于预选阀21和22的所选定的主轴速度和进给量。

图3所示为转速125 r/min,进给量为0.4 mm/min的活塞杆在变速油缸内的位置。与压力油流进D-D截面的管路④的同时,从阀1的中心孔和十字孔流进E-E截面阀2的b孔和c孔,参见变速E-E截面,再经A-A截面的管路⑥和⑤,流入油缸15和18,因活塞17比活塞16的直径大,产生压力差,活塞17带动拨叉13向上缓慢移动,逐渐压紧主轴正传摩擦离合器14,接通主电机到主轴的传动链,使主轴缓慢转动,称之为“缓速”。缓速的目的在于使滑移齿轮能比较顺利地进入啮合位置,而避免齿顶齿现象发生。

如果将手柄19向下搬到变速位置时,主轴已开始转动,表明各变速油缸内的活塞移动完毕,滑移齿轮已移动到新的位置进入啮合状态,变速已经完成。此时,松开手柄19,在阀1杆上弹簧20作用下,自动复位到主轴停车位置,接着便可以开车(正转或反转)进行工作。由于阀1和阀2恢复到主轴正转或反转的位置,切断了通往预选阀21、22和各变速油缸上下腔的油路,各滑移齿轮在各自的弹簧定位下进行工作。

2.5 主轴空档

主轴空档,将手柄19向上搬到主轴空档位置,阀1相对于阀2向下位移一个位置,即图3中阀1中A-A截面至E-E截面相对于阀2下移一个位置,B-B截面阀1的截面形状应为A-A截面阀1的截面形状,C-C截面阀1的截面应为B-B截面阀1的截面形状,依此类推。从油泵输出的压力油,经管路②流到C-C截面阀2的a孔,再经操纵阀油路变换后,最终流入D-D截面的管路⑦,参看主轴空挡D-D截面,同时流进三位油缸的上下腔,上腔的活塞7向下顶活塞6直到活塞7被卡圈8限位为止,下腔活塞5向上移动与活塞6相遇,因活塞5面积小于活塞7的面积而不能顶回活塞6。此时,Ⅶ轴上的滑移齿轮处于中间脱开的位置,这样可以轻便的旋转主轴,这时,g腔的油液经管路④流入到D-D截面阀1的轴向槽和环形槽,与阀2的d孔共同经C-C截面阀2横向孔和管路③,经分流器去润滑,最后流回油池。若活塞6处于下位置向中间位置移动时,f腔的油液经油管和预选阀21流回油池。

当主轴正在进行变速、正转、反转时,或处于空档状态时,液压系统除保持原状态用油外,大部分油液经溢流阀和主轴操纵阀润滑主轴变速和进给变速传动系统各零部件。

3 故障分析

机床常见的故障原因有齿轮打齿,齿轮轴弯曲变形或折断,滑移齿轮定位弹簧卡子失效等,这些机械故障会造成齿轮啮合不到位,出现“丢转”和转速混乱现象。同时,液压系统供油压力不足或是系统漏油、混入空气,会影响控制滑移齿轮换位的液压缸活塞行程,也会造成主轴“丢转”和混乱。当油缸15、18内的弹簧折断造成拨叉行程不足或是摩擦片过热咬合缩短间隙,增大拨叉行程等,都会使拨叉压不紧摩擦片,会造成机床正反转启动慢,输出扭矩不足。而出现在油缸9处,则会造成刹车失灵。此外还有轴承、密封件、液压阀、油液的清洁度等。

[1]王志成.基于SFC的摇臂钻床电气控制系统改造[J].机电工程技术,2013(2):47-49.

[2]廖效果,朱启逑.数字控制机床:第一版[M].武汉:华中科技大学出版社,1992.

[3]方桂花,汪建新,张玉宝,等.液压传动:第一版[M].北京:地震出版社,2002.