某铜冶炼炉渣碎磨工艺设计方案比较

2015-05-15魏欣欣

杨 斌,魏欣欣

(中国瑞林工程技术有限公司,江西南昌 330031)

某铜冶炼炉渣碎磨工艺设计方案比较

杨 斌,魏欣欣

(中国瑞林工程技术有限公司,江西南昌 330031)

针对某铜冶炼炉渣性质,对该炉渣选厂进行了详细的碎磨工艺设计方案比较,包括半自磨工艺和常规碎磨工艺。对比结果发现,两种方案费用现值非常接近,但基于半自磨工艺的多种优点,并结合已有渣选厂的生产实践,最终确定本渣选厂的碎磨工艺设计采用半自磨工艺流程。

铜冶炼炉渣;碎磨工艺;半自磨工艺;常规碎磨工艺;方案比较

铜渣是铜高温火法冶炼过程中的产物,转炉渣是冰铜经转炉吹炼而产生的渣分,其性质由入炉铜精矿性质、冶炼操作条件和炉渣冷却速度而定,其主要成分是冶炼造渣时生成的铁硅酸盐矿物和磁铁矿,其次是残留的一些硫化铜矿物、金属铜及少量的氧化铜等,性质极其复杂。特别是铜火法冶炼工艺改革以后,使铜的硫化物减少、氧化物增加,导致铜渣的性质更为复杂,再加上受到转炉渣冷却等因素的影响,造成铜渣难选[1]。

我国铜冶炼炉渣数量大,截止2013年底,各种铜冶炼炉渣产量1.2×104kt/a,含铜品位在0.5%~3%之间,铜金属量在150 kt左右;含铁品位38%~45%之间,铁金属量4 800 kt左右[2],长期堆存,不仅占用大量耕地,还会严重污染环境。随着冶炼技术的发展,高效率熔炼炉的应用,炉渣含金属量还有上升趋势。为了利用这些宝贵的铜铁资源,开发利用铜炉渣资源具有重要意义和十分可观的经济效益,许多冶炼厂相继配套建设了铜炉渣选矿厂,获得了良好的技术指标[3]。下文拟从某铜冶炼炉渣碎磨工艺设计方案比选入手,分析探讨不同碎磨工艺对流程通畅性、生产稳定性、渣选厂经济效益等不同程度的影响。

1 炉渣性质及供料方式

1.1 炉渣性质

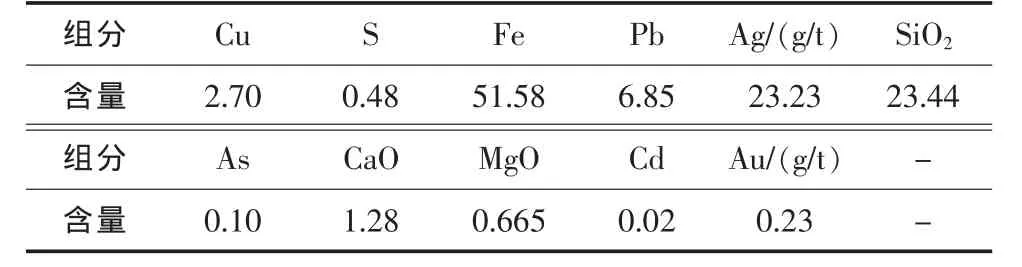

本项目为新建一处理规模为2 400 t/d的渣选厂。炉渣多元素分析结果见表1及表2。

表1 熔炼渣主要元素化学分析结果 %

表2 硅铁渣主要元素化学分析结果 %

1.2 供料方式

熔炼炉排出的炉渣通过渣溜槽至渣包,由渣包车运至渣缓冷场进行缓冷。经60 h冷却后的炉渣通过渣包车倾倒至渣堆场,自然摔落后的渣约有80%的物料块度<1 000 mm,大块物料主要为渣包壳,对渣场未摔碎的大块物料利用移动式液压锤碎机将其碎至500 mm以下,再用前装机将常温状态下的炉渣就近送入附近的给料斗。

2 碎磨工艺设计方案的比较

本炉渣未进行磨矿功指数测定,也未进行半自磨试验。根据现有渣选厂生产资料,同时借鉴同类型渣选厂的生产实践,参照国内外技术成果和发展趋势,来拟定碎磨工艺可能采用的方案。国内外大型渣选厂碎磨工艺选择,一般主要围绕“粗碎+(半)自磨+球磨”工艺与常规碎磨工艺,即“三段(也有二段或四段)一闭路破碎+球磨工艺”进行比较[4-5]。从本炉渣特性及工艺条件来看,可供比较的碎磨工艺也是这两种,具体如下。

方案Ⅰ:粗碎—半自磨—球磨流程(以下简称半自磨工艺)。半自磨技术是目前国内外冶炼炉渣选矿厂碎磨作业中广泛采用技术,该技术于20世纪60年代逐渐成长起来,20世纪70年代发展迅速,并走向成熟。尤其是半自磨设备实现大型化后,为降低基建投资和生产费用、提高劳动生产率创造了条件,使得半自磨工艺在大型矿山选矿厂得以普遍采用。半自磨工艺的优点主要有:流程简单,生产环节少;设备数量少;厂房占地面积小;操作人员少;对含泥含水多的矿石有较强的适应性,不会出现常规碎磨工艺流程不畅通的问题;对环境友好,污染小;对大多数矿石具有选择性碎磨特点,有利于有用矿物与脉石的解离,从而改善选别性能。其缺点主要有:对给矿粒度组成变化和矿石硬度变化比较敏感,处理量波动大;生产调试时间较长;单位矿石耗电量一般偏高[6-7]。

方案Ⅱ:常规碎磨工艺,即三段一闭路破碎-两段闭路球磨流程(以下简称老三段碎磨工艺)。常规碎磨工艺是半自磨工艺出现之前,矿山普遍采用的生产工艺。该工艺优点是:技术成熟,容易达产,生产系统相对稳定;电耗较低;设备作业率高。但该工艺对于含泥含水多的矿石容易出现设备及矿仓、筛网及漏斗堵塞,导致流程不畅通,因而需要增加洗矿系统。其他较为明显的缺点还包括:流程复杂,生产环节多,厂房占地面积大;粉尘污染严重(处理复杂);设备维修保养工作量大,操作人员多;总的生产成本较高;且由于该工艺的细碎设备和干式闭路筛分设备台数太多,操作管理、设备维护及除尘的难度大;并且有破碎和筛分厂房以及往返的皮带廊、除尘设施等,建构筑物多,造成土建费用高。

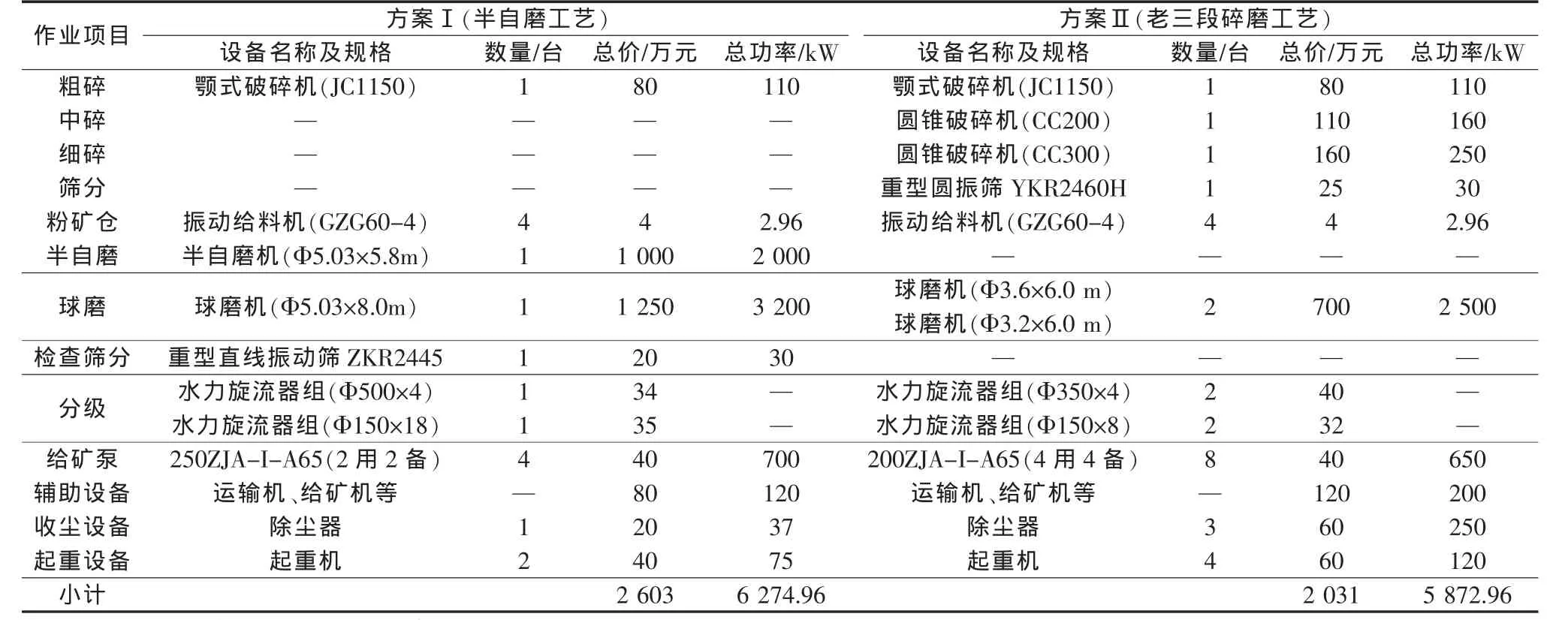

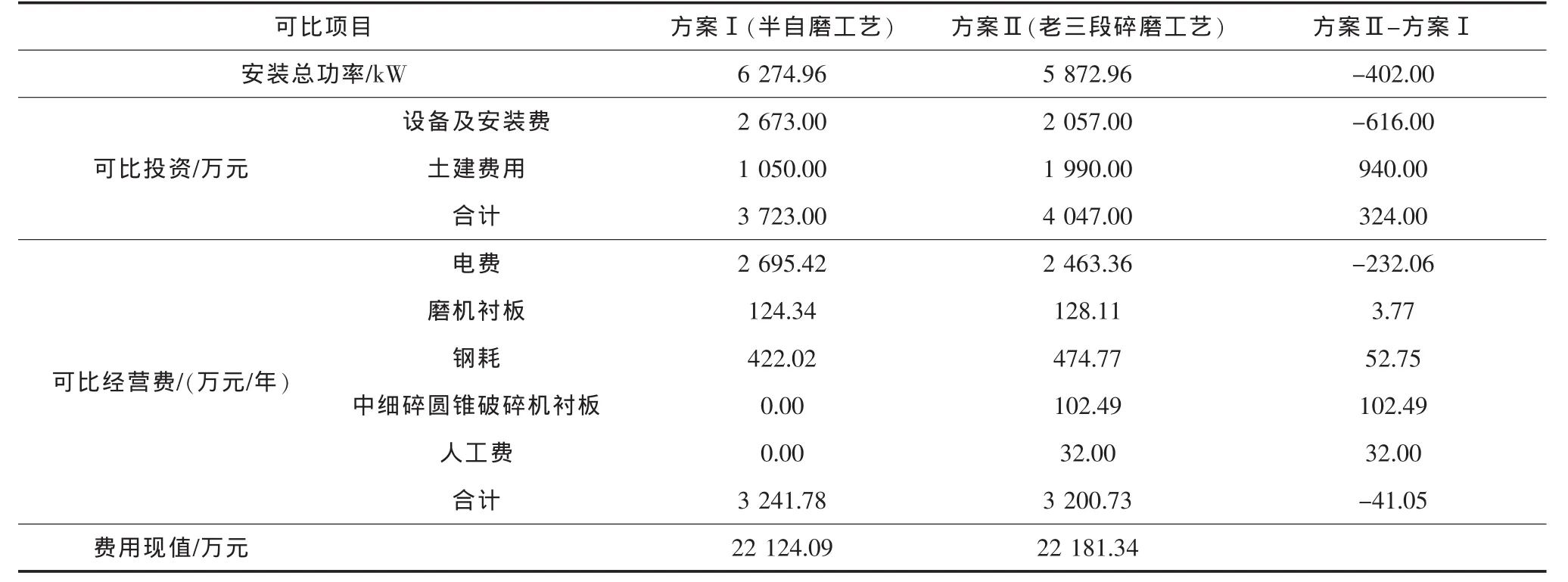

方案比较的统一工艺参数为:1)设计规模为2 400 t/d;2)考虑设计波动系数为1.2;3)最终磨矿细度-200目占90%;4)年工作日314 d,每天3班,每班8 h(粗碎每班6 h)。两种工艺方案主要设备比较见表3。两种工艺方案的可比费用比较见表4。

表3 两种工艺方案主要设备比较

表4 两种工艺方案的可比费用比较

由表4可见,两种方案费用现值非常接近。半自磨工艺比常规老三段碎磨工艺少了中细碎和筛分的环节,故工艺流程较短,生产设备故障少,设备维修率低,建筑费用低,占地面积小,建设周期短,生产管理简单,产生的粉尘少,对环境友好。由于铜冶炼炉渣物料的特殊性,渣缓冷后金属铜在渣料中的嵌布粒度粗细很不均匀,有大量的粗颗粒金属铜在半自磨工艺中更不易过磨,从而更有利于铜的回收。此外,铜冶炼炉渣物料含铁较高,物料较为坚硬,块度均匀,而半自磨正好能充分利用这些特点,减少钢球和衬板的消耗。采用半自磨+球磨工艺来控制磨矿的细度,既能解决常规破碎因铜冶炼渣性质的变化(硬度大、密度大、夹渣铜块)导致中细碎设备生产能力不稳定、运转率低的重大难题,又能实现铜炉渣的高效选择性碎磨。

目前,国外铜冶炼厂的炉渣处理已广泛采用半自磨技术,如芬兰奥托昆普公司的哈利亚瓦尔塔冶炼厂、加拿大诺兰达公司的霍恩冶炼厂、罗马尼亚巴亚马雷化学冶金公司、墨西哥卡纳内阿冶炼厂和土耳其萨姆松城的米勒冶炼厂。半自磨技术在这些冶炼厂的炉渣处理中均获得了成功的应用。另外,国内的江铜贵冶、山东祥光铜业以及白银有色、甘肃金川有色、铜陵有色和广西金川有色等铜冶炼炉渣选矿厂也采用了半自磨+球磨工艺,投产后均取得良好效果。大量生产实践表明这种工艺适合铜冶炼炉渣碎磨,且比常规碎磨工艺有明显优势。

综上所述,本次碎磨工艺设计采用粗碎+半自磨+球磨工艺流程。

3 结论

经过上述详细的碎磨工艺方案比较,虽然半自磨工艺与常规老三段工艺费用现值非常接近,但无论是从流程结构、还是从占地面积以及生产管理等方面,半自磨工艺都具有较明显的优势,另外结合现有国内外多个渣选厂的生产实践,半自磨工艺是比较适合铜冶炼炉渣的,因此,本渣选厂的碎磨工艺设计最终确定采用半自磨工艺流程。

[1] 魏明安.铜转炉渣选矿回收技术研究[J].矿冶,2004(1):38-41.

[2] 雷存友,余浔.铜冶炼炉渣选矿技术现状及研究方向[J].有色冶金设计与研究,2014,35(6):5-8.

[3] 王红梅,刘四清,刘文彪.国内外铜炉渣选矿及提取技术综述[J].铜业工程,2006(4):19-22.

[4] 陈名洁.国内铜炉渣选矿现状及工艺流程设计探讨[J].有色冶金节能,2013(2):46-49.

[5] 张萌,姬建刚,孙春宝,等.冶炼铜渣碎磨工艺及其系统优化的探讨[J].有色冶金设计与研究,2015,36(1):9-12.

[6] 王福元,张雯雯.某铁矿选矿厂设计方案比较研究[J].有色冶金设计与研究,2012,33(1):1-4.

[7] 谭燕葵.某银矿碎磨工艺流程的设计研究[J].有色冶金设计与研究,2015,36(1):1-3.

Comparison of Design Scheme of Copper Smelting Slag Crushing and Grinding Process

YANG Bin,WEI Xinxin

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

According to the characteristic of the copper smelting slag,the detailed comparison of crushing and grinding process design schemes is carried out for the slag concentrator,which includes the semi-autogenous grinding process and the conventional grinding process.It found from the comparison that the expense present values were approximate in the two schemes;however,based on the various advantages of semi-autogenous grinding process and combining with production practice of the existing slag processing plant,the semi-autogenous grinding process is finally adopted in this slag processing plant.

copper smelting slag;crushing and grinding process;semi-autogenous grinding process;conventional grinding process; scheme comparison

TD92

B

1004-4345(2015)05-0001-03

2015-02-10

江西省科技支撑计划项目(项目编号:20132BBG70016)。

杨斌(1985—),男,工程师,主要从事选矿厂设计和选矿试验研究工作。