悬臂式斗轮取料机臂架优化设计

2015-05-14汤建国贺水冰

汤建国, 贺水冰

(南通润邦重机有限公司 技术中心,江苏 南通 226013)

0 引言

悬臂式斗轮取料机(以下简称取料机)是现代化工业散状物料连续装卸的高效设备,目前已经广泛应用于港口、码头、矿厂等散料(矿石、煤、砂石)存储料场的取料作业。其取料过程是通过斗轮旋转和臂架输送配合实现的。物料通过臂架带式输送机输送至中心料斗处,卸至料场带式输送机运走。通过整机的运行,臂架的回转、俯仰,可使斗轮将储料堆的物料取尽。因此臂架结构设计要求极高,必须同时满足在各工况下强度、稳定性的要求。

本文就优化臂架桁架结构设计,在臂架自重基本不变的情况下,提高臂架的机械性能,以及便于后期维修、更换等,同时大幅减少臂架结构耗材和制作成本。

1 臂架结构分析

臂架一般选用桁架结构,桁架结构有重量轻、成本低的优点。本文截取了传统臂架设计的结构三维图,并以此为例来进行优化设计,如图1所示臂架部分结构。

图1 斗轮臂架部分结构

传统臂架桁架结构主框架由H型钢组成,而侧面则均采用无缝方管作为斜撑、横撑及竖撑,对于此部分臂架钢结构中无缝方管占此部分总重约30%,并且由于斜撑、横撑及竖撑均采用焊接,工艺要求高,安装、拆卸不方便。现优化设计如下:采用两角钢背靠背连接的方式,角钢之间采用连接板错位焊接,角钢端头采用钻打螺纹孔,与臂架主框架结构中连接板采用螺栓连接的方式。

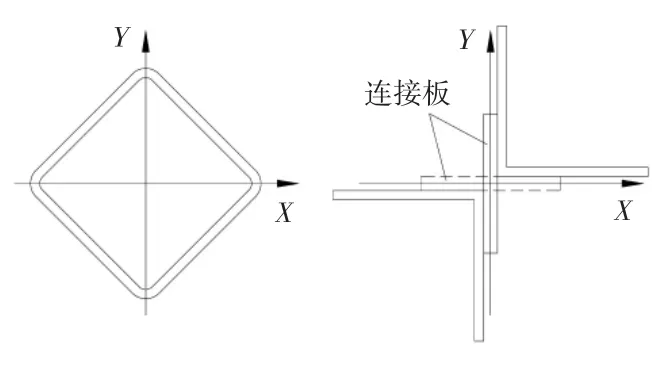

传统臂架撑杆采用无缝方管焊接(图2(a)),优化后臂架撑杆采用两根角钢错位焊接(图2(b))。

由图2可见,传统撑杆只可采用焊接连接设计,焊后成密闭结构,焊接要求高(需熔透焊接,并做NDT检测),有气密性要求,根据相应设计规范及业主要求,需做气密性检测试验,工艺复杂;而优化后撑杆可采用螺栓连接(亦可采用焊接连接),工艺简单,制作方便,工人劳动强度小;更重要的是,市场上无缝方管的采购周期及采购成本远高于角钢,相差近几倍,优化设计后不仅能节约成本还能缩短制作周期。

图2 撑杆结构

2 撑杆结构优化计算

根据图2所示撑杆,得其撑杆截面图,如图3所示。

图3 撑杆截面

本文选用的无缝方管型号为150 mm×8 mm,;优化后的撑杆截面选用角钢125mm×125 mm×10 mm,考虑到撑杆连接板厚12 mm,故两角钢间设计有横竖交错间断连接板(连接板尺寸120 mm×120 mm×12 mm),经计算得到两种斜撑截面性能参数见表1所示。

表1 截面性能参数表

经对比发现,在单位重量等值的情况下,错位角钢撑杆的截面面积和抗扭截面系数均略大于方管。

由以上数据初步分析,撑杆结构在不增加臂架重量的情况下,可以采用背靠背角钢的连接方式替代原方管连接的方式,性能满足设计强度要求。

3 撑杆整体结构应力分析

通过SolidWorks三维设计软件对撑杆结构进行实体建模,在不失实际结构力学特性的基础上对基座进行简化,并忽略对分析计算影响很小的局部细节特征,模型经过网格划分后进行有限元分析计算,对撑杆结构强度、刚度等方面进行校核。采用一定的后处理方法,能够直观准确得到任意位置的应力、应变分布,应力云图如图4所示,位移云图如图5所示。

图4 撑杆应力云图

图5 撑杆位移云图

以上分析是基于以下数据:撑杆材质为Q345钢,安全系数n=1.33,许用应力[σ]=345/1.33=259.4 MPa。由上述软件计算结果σ=225 MPa<[σ],强度满足要求。

由此可见,优化后的撑杆结构在不增加臂架重量的情况下,性能完全满足设计强度要求,可以替代原方管式撑杆结构,并且制作方便、成本低,周期短,同时有利于后期的拆卸、维修更换等。

4 结语

悬臂式斗轮取料机臂架设计改善后,极大地减少臂架制造难度,降低了耗材和人工成本,缩短了制作周期。且此类撑杆拆卸方便,便于后续替换、维修,具有一定的实用性。

[1] 邵明亮.斗轮堆取料机[M].北京:化学工业出版社,2006.

[2] 辛少彤.SolidWorks入门到精通[M].北京:人民邮电出版社,2012.