刨铣同梁横向进给系统的设计研究

2015-05-14符爱红

符爱红

(江苏工程职业技术学院,江苏 南通 226007)

0 引言

在龙门刨床的横梁上加装立铣头,或在龙门铣床的横梁上加装刨刀架就可成为刨铣同梁的龙门刨铣床。加工零件时,对大平面及长宽都较大的导轨面选用铣削加工,对狭长型导轨面、沟槽、切割等采用刨削加工,工序较为集中,是如今众多机械加工企业的普遍需求。然而这两功能部件的横向进给技术参数过于悬殊,且进给运动方式亦不同,铣削为连续进给,刨削为间歇性周期进给。为解决这一技术难题,满足众多机械生产企业的需要,新设计了该刨铣同梁的横向进给变速系统,经企业批量性生产验证,具有显著的社会经济效益。

1 技术调研

硬质合金及涂层硬质合金刀具的切削速度、切削深度和进给量较高,而形状复杂的成型刀具及小规格的高速钢刀具的切削参数则较低。通过查阅手册[1],并经有丰富实践经验的刨、铣操作工人实地切削试验,分析归纳典型切削工艺参数如下。

1.1 刨削的横向进给量ap、垂向进给量f

1)平面刨加工。高速钢刀具切削钢类工件ap=2.5~4.5 mm,f=0.5~1.5 mm/dst,切削灰铸铁 ap=4~6.5 mm,f=1~2.5 mm/dst。硬质合金刀具切削钢类工件ap=3~6 mm,f=0.8~2.0 mm/dst,切削灰铸铁 ap=4~9 mm,f=1~2.5 mm/dst。

2)铸铁导轨面的加工。高速钢刀具粗加工ap≤15mm,f=1~2 mm/dst,半精加工 ap≤2 mm,f=0.5~1 mm/dst。硬质合金刀具粗加工ap≤20 mm,f=1.5~3 mm/dst;半精加工ap≤3 mm,f=0.5~1 mm/dst;宽刀刃刀具精加工ap=0.1~0.3 mm,f=10~20 mm/dst。

3)垂向进给刨槽及切断进给量。高速钢刀具切削钢类工件f=0.1~0.75 mm/dst,切削灰铸铁f=0.1~0.9 mm/dst。硬质合金刀具切削钢类工件f=0.1~1.5 mm/dst,切削灰铸铁f=0.1~2.0 mm/dst。结论:刨削的横向进给量ap应在0.5~20 mm之间,垂向进给量f应在0.1~2 mm/dst之间。

1.2 铣削的横向进给量vf

1)涂层硬质合金端铣刀d=250 mm,z=12齿。铣削钢件 n=250 r/min,ap=4 mm,af=0.3 mm/z,vf=900 mm/min。铣削铸铁件 n=150 r/min,ap=8 mm,af=0.4 mm/z,vf=720 mm/min。

2)硬质合金圆柱铣刀d=100 mm,z=10。铣削钢件n=500 r/min,af=0.2 mm/z,vf=1000 mm/min。铣削铸铁件 n=300 r/min,af=0.4 mm/z,vf=1200 mm/min。

3)高速钢键槽铣刀d=10mm,z=2。铣削钢件n=800 r/min,af=0.04 mm/z,vf=64 mm/min。归纳:铣削的横向进给量范围vf=60~1200 mm/min为宜。

2 共用进给系统的方案设计

根据调研分析归纳可见:刨削横向进给量大小之比为40倍,垂向进给量大小之比为20倍,铣削横向最大进给量与最小进给量之比为20倍,而且刨削和铣削进给方式是不一样的,纯机械变速要达到如此大的传动比是很困难的。经多种方案比较,拟定采用变频调速电机驱动机械变速系统。

2.1 动力体的选取

考虑到中小企业现状,兼顾其技术经济效益,弃传统的额定功率和转速的三相异步电动机,暂不选用数控伺服电机,而选用交流变频调速电机[2],其变频范围为2~200 Hz,即其输出的高低转速之比达100倍之多,即58~5800 r/min,且是无级的,与变频器的良好匹配可实现零转速全转矩,低频大力矩与高精度转速、位置及快速动态响应控制,强劲风力冷却,确保高低速长期稳定运行,低噪声,宽额节能。

2.2 传动系统的拟定

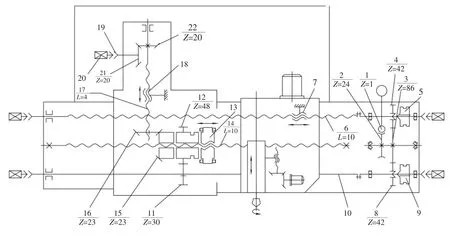

如图1所示,变频电机M直联蜗杆1驱动蜗轮2,使与蜗轮2同轴的齿轮3带动齿轮4空转。当离合器5合上时,丝杆6转动,使紧固于铣头座上的螺母7移动——铣头机动横向进给运动。齿轮3也带动齿轮8空转,当离合器9合上时,光杆10转动,驱使在其上滑移的齿轮11转动,继而使与齿轮11啮合的两端有离合器的齿轮12转动。图示位置为空转。当其向右接合时带动螺母13转动并沿静止的丝杆14移动——刨刀架的机动横向进给运动。当齿轮11向左接合时,经圆锥齿轮15、16,带动丝杆17旋转,使刨刀架上的垂向滑板(刀夹)18垂向移动——刨刀机动垂向进给。当齿轮11处于图示位置时,操作者可用手推合常开离合器19并转动手柄20,经圆锥齿轮21、22,带动丝杆17旋转——手动刨刀垂向进给运动。手摇转动丝杆6、光杆10,可分别实现铣头和刨刀架的手动横向进给,且其两端皆可手摇转动,操作极其方便。制。

图1

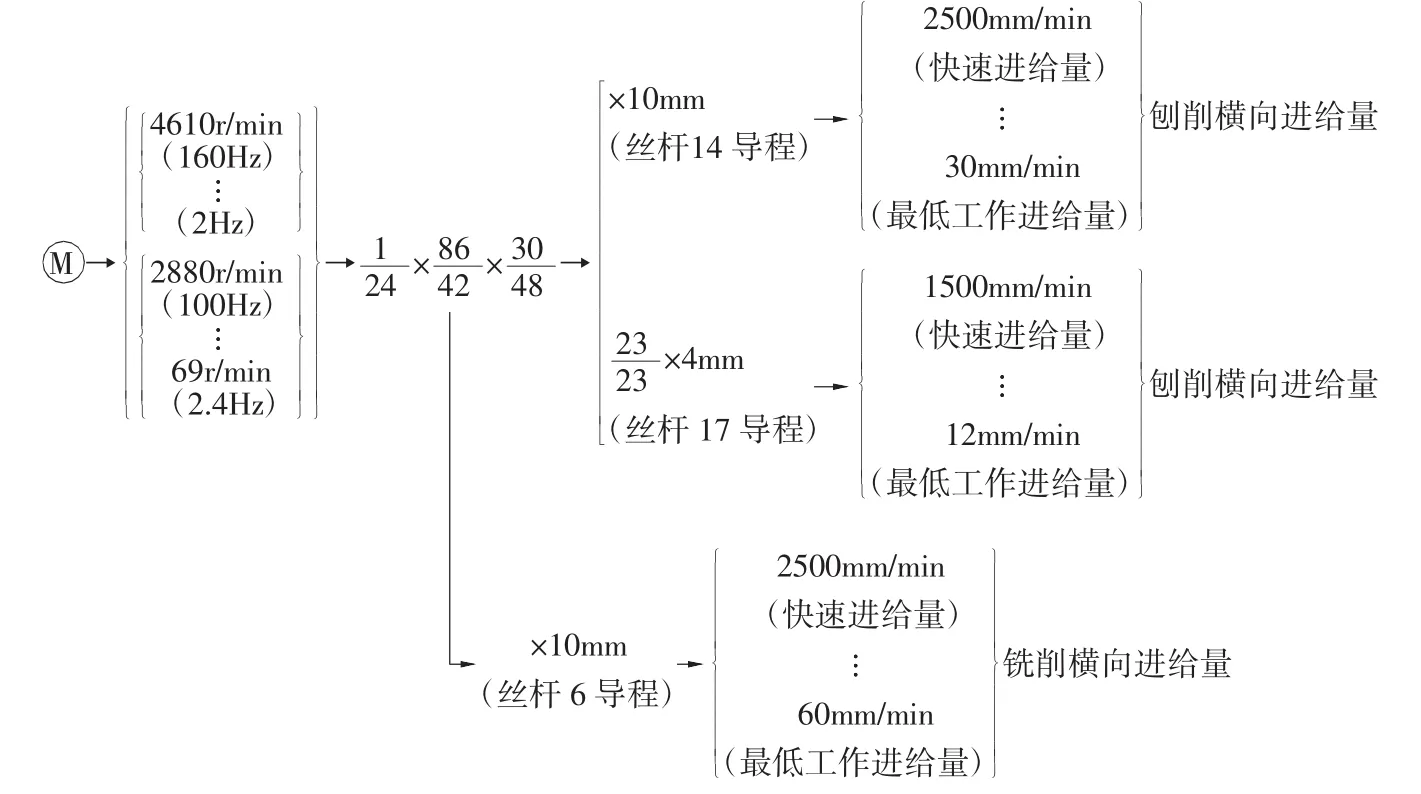

图2 传动路线参数计算过程

3 技术设计

1)安全防护。电磁离合器5和9是分别控制铣头和刨刀架独自机动进给的,电气设计是互锁的,且均有过载保护作用。两移动部件皆设有原位和极限行程开关,安全防护亦然。

凡是手柄处均设有常开手动离合器,一方面机动进给时,手柄不会转动,避免误伤操作者,另一方面,当操作者合上离合器时,手柄上的撞块压下电气常闭点开关,确保电机不会启动,手动是安全的。

2)进给量值的控制。设定变频器频率→电机输出相应转速→移动部件所需进给量,从显示屏上可清晰地看到实际进给量值。变频器的频率设定转换采用PLC控

3)刨刀架间歇周期进给量的控制。除了上述频率控制外,刨刀架的进给还需与工作台的移动联锁,且通过时间继电器起作用:即工作台快速退回原位后,发信号给刨刀架进给,进给的时间根据进给量值换算而得,调定时间继电器。只有当刨刀架停止进给后,工作台方可工作进给。

4)进给方向的改变均由变频调速电机M的正反转来实现。

4 参数计算和切削验证

传动路线的参数计算过程如图2所示。经企业采用多种刀具对多种工件进行批量性刨削和铣削加工,工件的表面质量、尺寸精度、生产效率、操作便捷和安全防护等方面均达到设计目的。

5 结语

采用PLC控制变频调速电机驱动的本传动系统,实现刨刀架的横向进给、垂向进给,以及铣头的横向进给。能满足两功能部件用不同刀具对不同材质工件的刨削和铣削进给量的需要,且量值精确、清晰直观。快速进给量不仅缩短辅助时间,也为刀具科技向高速切削发展留有相当广阔的空间。

[1] 杨叔子.机械加工工艺师手册[M].2版,北京:机械工业出版社,2011.

[2] 上海森力玛传动技术有限公司.上海森力玛传动技术有限公司综合型录:电机篇[Z].2014.