高熔体强度聚丙烯制备技术的研究进展

2015-05-14王文丰

王文丰

(南京炼油厂有限责任公司, 江苏 南京 210033)

聚丙烯(PP)是热塑性树脂中产量增长最快、应用最广的通用塑料,2013年全球PP产能约为68 Mt,产量约为56 Mt。据2014年PP年度调研报告显示,仅2008年至2013年期间,我国的PP生产总能力由8.7 Mt增至16.08 Mt,至2013年PP实际产量已达12.5 Mt,近5年我国PP产能的年平均增长率为13.18%。预计未来3年内国内PP工业新增产能合计将达10.55 Mt。国内外PP生产能力过剩的现状已经显现,且将逐渐加剧。与此同时,国外公司的PP产品不断涌入,据统计,近两年内我国PP进口量均已超过3.5 Mt/a,其中,大多为高端PP产品[1-2]。

通过传统Ziegler-Natta催化剂所制备的普通的线型聚丙烯(LPP)密度小、耐腐蚀、力学性能优异、化学性能稳定,但由于PP大分子链的线型结构,使LPP熔体的强度较低、耐熔垂性差,这在熔融加工过程中会造成一些缺陷。如当对树脂熔体进行挤出涂布时,其边缘处易出现收缩和卷曲;当对树脂进行热成型时,易引起熔垂或局部变薄;当对熔体进行多层共挤出加工时,则易出现熔体的不稳定流动;尤其是在挤出发泡加工过程中,常常会出现泡孔的塌陷,这些都使得LPP的成型加工受到极大限制。造成这些缺陷的根本原因在于LPP的软化点和熔点非常接近,黏弹区域的温度范围窄,LPP热成型过程中的熔体强度受温度影响较大(温度升高,熔体强度明显降低),从而使熔体的弹性难以保持相对稳定。高熔体强度聚丙烯(HMSPP)由于能克服LPP抗熔垂性差而造成的加工性能不稳定的缺陷从而得到迅速广泛应用,是高端PP重要发展方向之一。

本文综述了HMSPP的研发进展,并对其市场应用和经济效益进行分析,从而对HMSPP的发展趋势进行展望。

1 HMSPP的分子结构与特性

1.1 HMSPP分子结构的特点

HMSPP是一种熔体强度高、且对温度和熔体流动速率不太敏感的高性能树脂产品。大分子之间的相互作用(主要是链缠结)是赋予聚合物熔体弹性的根本原因,因此PP的相对分子质量及其分布、分子链间的相互作用,是影响PP熔体强度的因素。提高PP的相对分子质量或加宽相对分子质量分布,可以使熔体强度有所增加。相对于线型聚合物,长支链聚丙烯(LCBPP)由于能有效增强分子链间的缠结,即使少量长链支化结构的存在就能对聚合物的熔体强度起到明显的改善作用。此外,交联结构的存在能大幅增强分子链间的作用力,因此交联聚丙烯(CLPP)的熔体强度非常高。LPP,LCBPP,CLPP链结构的对比如图1所示。

图1 LPP,LCBPP,CLPP链结构的对比Fig.1 Structures of LPP,LCBPP and CLPP.

1.2 HMSPP的性能特点

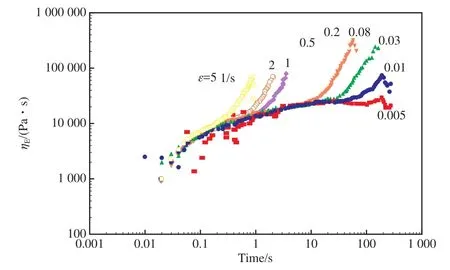

HMSPP熔体受到拉伸时,在恒定应变速率下,熔体流动的应力在初期阶段缓慢增加,然后呈指数级增加,并表现出明显的应变硬化行为,从而能保证热成型拉伸时具备均匀的变形的自我调节能力,熔体均匀变化范围加大,图2显示了LCBPP熔体在拉伸过程中的应变硬化现象[1]。

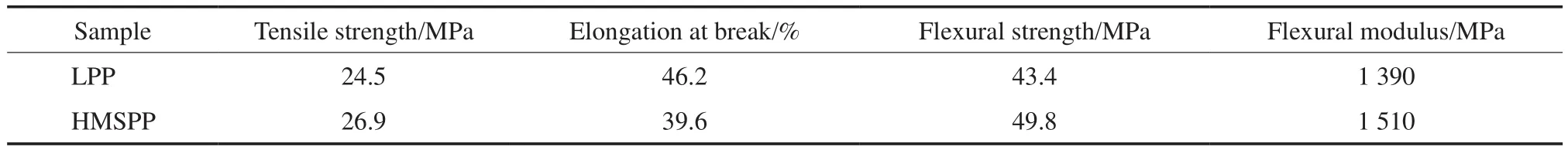

HMSPP和LPP力学性能的比较见表1。在树脂密度和熔体流动速率相近的条件下,HMSPP的拉伸屈服强度、弯曲模量以及热变形温度和熔点均高于LPP。此外,HMSPP的结晶性能与LPP也有差异,由于HMSPP具有更高的结晶温度和更短的结晶时间,因此可以允许热成型制件在较高温度下脱模,从而缩短成型周期。

图2 不同拉伸速率(ε)下瞬态拉伸黏度(ηE)随时间的变化[1]Fig.2 Transient elongational viscosity(ηE) as a function of time at different extension rate(ε)for LCBPP[1].

表1 HMSPP和LPP力学性能的比较Table 1 Mechanical properties of high melt strength polypropylene(HMSPP)and LPP

2 HMSPP的制备方法

2.1 共混法

在LCBPP产品出现之前,PP熔体强度的改善方法多是通过选择一些具有较高熔体强度或具有应变硬化行为的其他树脂、弹性体或无机填料与LPP进行掺混,从而达到改善LPP熔体强度的效果。常用的改性聚合物主要包括聚乙烯和极性聚合物。Zhang等[3]将高密度聚乙烯和LPP进行共混制备HMSPP;Sugimoto等[4]将高相对分子质量的聚乙烯引入LPP中,改善其熔体强度。文献[5]报道,将普通PP与C10~30的甲基丙烯酸均聚物或共聚物共混,可使PP熔体强度提高5倍,且熔体黏度不增大。

共混法工艺简单,成本方面也具有相当的优势,然而由于树脂在掺混时会伴随着某些力学性能的下降,此外不同聚合物之间的相容性也是需要考虑的因素,因此最初的共混法产品仅能满足较低端的应用需求。青岛大学高分子材料研究所采用螺杆挤出机,以不饱和烯烃作为交联助剂,一步法实现了LPP和低密度聚乙烯的共混、交联[6],较好地解决了两种聚合物之间相容性差的问题,制得具有高熔体强度的发泡用PP。

随着LCBPP制备工艺的成熟和商品化LCBPP的出现,直接将商品LCBPP作为熔体强度改性剂与LPP共混来制备HMSPP,不仅能有效改善普通LPP的熔体性能,降低HMSPP的成本,还能避免由于两种聚合物品种不同而导致的组分之间相容性差的问题,成为制备HMSPP产品的主要方法之一。Naguib等[7-8]研究了LCBPP与LPP共混制备的HMSPP的熔体发泡行为,研究结果表明,当LCBPP添加量(w)仅为20%~30%时,树脂的发泡性能就可以明显改善,泡孔塌陷减少,泡孔密度增加。就目前来看,在确保产品使用性能的前提下,将LCBPP与LPP共混来获得HMSPP无疑是经济有效的方法,有利于控制产品成本,提高效益。

2.2 后改性法

以射线辐照、过氧化物处理和反应挤出等为代表的后改性方法,是以LPP为原料,通过射线辐照、过氧化物来引发,从而在熔融的LPP主链上产生支化结构,具有操作简单灵活、适于直接加工等优点,是目前工业上制备LCBPP的主要技术。后改性方法的本质是自由基反应,初始自由基可以通过辐射产生,也可以通过添加的化学自由基引发剂分解而获得。

引入的支化链可以是PP支链,也可以是马来酸酐等其他单体聚合形成的支链。一般利用后改性法接枝LPP常用的接枝单体有以下4种类型:1)1-取代型烯烃单体,如苯乙烯、丙烯酸酯、乙烯基硅氧烷等;2)1,1-二取代型单体,如甲基丙烯酸酯;3)1,2-二取代型单体,如马来酸酐、马来酰亚胺等;4)马来酸酯。

2.2.1 射线辐照法

高能射线辐照是一种将物理手段用于化学改性的方法,在表面接枝改性方面应用广泛。其作用原理是通过高能辐射激发聚合物分子并引起电离、正负离子的分解、电荷的中和,进而引发各种化学反应,特别是自由基反应。高能射线辐照中一般涉及到辐射源、聚合物原料、接枝单体3个方面。在提高PP的熔体强度的研究中,使用较多的是电子辐射、X和γ等射线辐照。接枝单体主要包括丙烯酸酯类和甲基丙烯酸酯类两大类(包括单官能团单体、双官能团单体、三官能团单体、四官能团单体)。利用高能射线辐照法制备HMSPP的基本过程包含3个步骤:首先将LPP、辐照敏化剂以及其他单体混合均匀;然后去氧,在氮气保护下进行辐射支化;最后在一定温度下进行热处理以消除残余自由基[9-10]。

射线辐照法是国外石化公司研究和应用较多的一类改性方法。于1989年,由Himont公司(Montell公司的前身)申请了利用射线辐照法制备HMSPP的专利[11]。采用电子阴极射线辐照直链PP,使之产生长链支化,生产出较高重均相对分子质量(Mw)和较高支化度的HMSPP。该工艺分两个阶段实现:第一阶段是PP粉末通过电子阴极射线辐照下的流化床,在一定温度下使激活的基团重新结合,以产生长链支化;第二阶段是在继续升温的情况下,使基团减活,整个过程是通过一系列流化床设备来实现的。Borealis公司在辐照体系中加入少量的第三单体作为大分子自由基的稳定剂,用以产生LCBPP[12],利用这种技术可以在较高温度下实现自由基的重组,从而使聚合物可以在介于固态和熔融态之间进行接枝反应。北京化工大学等单位采用60Co-γ射线进行辐照支化研制出具有长支链的HMSPP[13],生产出的HMSPP除了熔体强度提高外,其他性能也有不同程度的改善,这种产品可以通过热成型的方法用于生产有一定附加值的产品,也可用于挤出发泡PP材料。中国石化北京化工研究院在辐照交联技术上也取得进展,发明了一种辐照交联发泡PP材料及其制备方法[14]。

总体来说,射线辐照法生产HMSPP的工艺比较简单,也不需要引发剂,因此产品纯度较高,不存在引发剂残留问题。此外,反应可在常温下连续进行,接枝率和反应程度亦可以控制,是商品化HMSPP的常用生产方法之一。辐照法的缺点在于高能射线辐照下PP链上的自由基容易发生β-降解和交联反应,因此在反应最后阶段需加热PP或加入甲硫醇等助剂,对残留的自由基进行灭活,从而降低PP的降解和交联等副反应发生的几率。此外,由于PP本身的化学惰性,射线辐照的改性效率并不十分理想,且该方法的能耗相对较高。

2.2.2 过氧化物处理法

过氧化物处理法通常是指在低于聚合物熔点的温度下,对固态或介于固态与熔融态之间的聚合物进行过氧化物处理,使之产生长链支化结构。所使用的过氧化物需要满足适宜的分解温度、适合的分解速率及半衰期等要求。过氧化物处理法会伴随交联和降解等副反应过程。

Himont公司[15-16]和Chisso公司[17]提出利用低温下过氧化物改性固相LPP来制备LCBPP。所谓低温通常是指从常温至低于聚合物熔点的温度范围(即70~150 ℃)。根据不同的实施条件,可选择低温型和高温型的过氧化物,分别适用于较低温度下和较高温度下的反应。

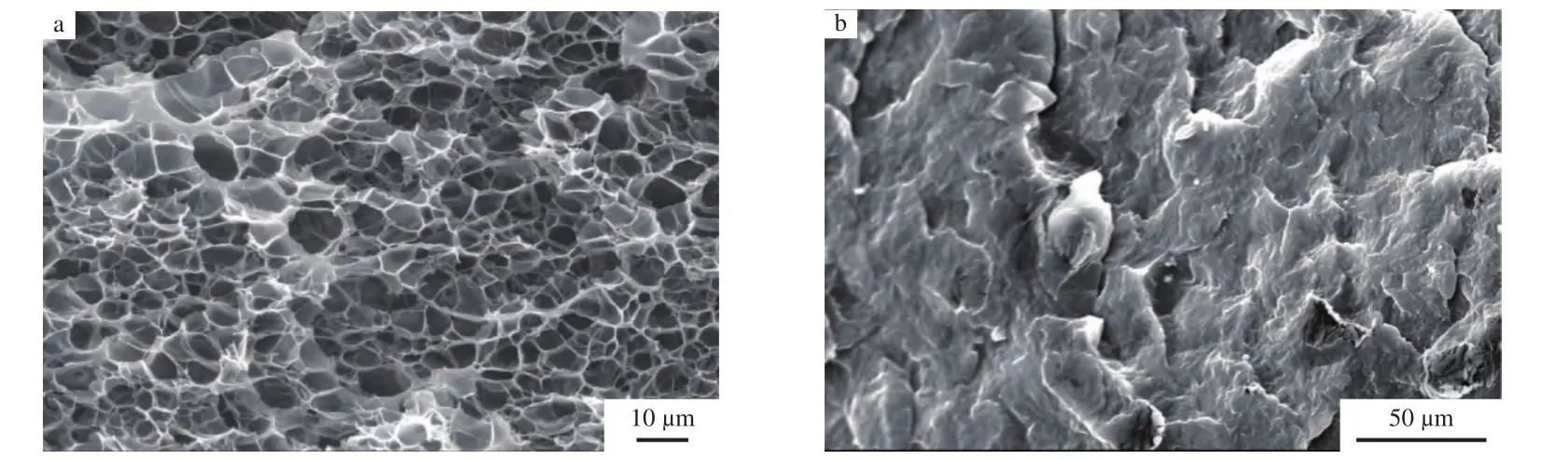

浙江大学高分子材料研究所近年来开展了固相接枝法制备LCBPP的研究,用较简便的工艺和低成本的原料成功地制备出了性能优异的HMSPP。该技术是将一定量的LPP粉料、苯乙烯、有机过氧化物引发剂、氮氧自由基和樟脑磺酸均匀混合,在低于PP的熔融温度(即110~130 ℃)、低压下搅拌反应2 h左右即可得到HMSPP。由于反应温度低于LPP的熔融温度,LPP粒子在反应时处于固相状态,从而可以显著抑制接枝聚合反应中的副反应发生,所得PP的凝胶含量不高于3.5%(w),Mw不低于改性前PP原料的90%。添加樟脑磺酸后,所得HMSPP中不含凝胶,体系中的交联和降解副反应得到了充分的抑制,HMSPP表现出明显的高熔体强度特性,可以经发泡成型得到泡孔均匀的PP泡沫材料(见图3a),与不能发泡的LPP(图3b)形成鲜明的对比[18]。由于副反应少,这种方法制备的HMSPP的力学性能也优于所用的LPP原料(见表2)[18]。

图3 HMSPP和LPP的超临界CO2发泡样条的SEM照片[18]Fig.3 SEM images of HMSPP and LPP with supercritical CO2 foaming[18].

表2 HMSPP和LPP力学性能的对比Table 2 Mechanical properties of HMSPP and LPP

过氧化物处理法制备HMSPP所用的原料在反应后最终全部留在树脂内,生产过程基本不产生废气和废液,是一种较好的制备HMSPP的方法。但该方法需要在现有的聚合工艺流程的后段再增加固相接枝反应器,且固相接枝反应温度偏高(一般为120 ℃),过程较复杂。此外,原料LPP的性质对接枝率的影响也较大,并且还存在苯乙烯单体均聚的可能性,这都将影响改性后PP的性能。

2.2.3 反应挤出法

反应挤出法是通过在螺杆挤出机中进行的LPP与其他材料的熔融接枝反应来制备HMSPP的方法[19-27]。其反应步骤是首先利用LPP与自由基引发剂反应,在LPP分子链中产生自由基活性种,然后通过自由基反应在其上接枝PP分子链或其他单体的聚合物,最终获得支化PP。这种方法的优点是操作简单,利于工业化生产,因此成为目前常用的HMSPP制备方法之一。

由于制备过程的自由基反应特性,通常会伴随着β-断键反应引起的分子链降解的副反应。为了减少副反应并提高接枝效率,反应挤出时常常会加入第三单体[28],主要是一类电子给予体(如苯乙烯、丙烯酰胺、丙烯酸酯类单体),从而起到抑制降解副反应,提高单体接枝效率的作用。

中国科学院化学研究所[22]开发了一种利用马来酸酐对LPP进行接枝来制备HMSPP的方法,该方法将LPP与马来酸酐、多官能团单体以及引发剂均匀混合后进行反应性挤出,可以获得用马来酸酐接枝的支化PP,其马来酸酐接枝率可达1.0%(x)以上。得到的HMSPP不仅保持了PP本身的优良性能,而且随着马来酸酐组分的引入还提高了PP的极性,因此该方法得到的聚合物可以用作聚合物共混时的相容剂,此外还可以改善树脂制品的涂覆性能。浙江大学开发了一种通过超临界二氧化碳辅助挤出制备HMSPP的方法[29-30],使用胺类或醇类化合物作为扩链剂与PP接枝物中的官能团反应,把LPP分子链相连,从而获得不含凝胶的HMSPP。

总体上说,后改性法均是以商品化的LPP为原料,通过自由基反应形成长链支化结构。由于后改性法的自由基反应本质,反应过程中如何有效避免PP的降解和交联等副反应是该方法需要解决的难题,此外还需考虑聚合物的接枝反应与接枝单体本身的均聚之间的竞争。尽管如此,由于后改性法操作简单,实施方便,特别适合工业化生产,目前市场上的大部分商品HMSPP都是采用该方法生产。

2.3 催化聚合法

催化聚合法是从丙烯单体出发,利用催化剂催化单体聚合间接或直接获得长链支化结构的方法[31]。最初人们利用大分子单体法制备HMSPP:首先合成端基含有可聚合双键的大分子单体,然后再催化大分子单体与丙烯共聚,得到长链支化结构[32]。然而由于PP大分子单体在聚合溶剂中的溶解性较差,其转化率往往很低。

先合成含有反应性侧基的PP,然后在反应性侧基上引发支链生长,可以获得较高的接枝效率。Weng等[33]利用茂金属催化剂催化丙烯与含有反应性基团的α-烯烃共聚,得到侧基含反应基团的PP;然后将侧基的反应性基团转化为阴离子引发剂,引发丁二烯聚合,可以得到主链为PP、侧链为聚丁二烯的长链支化大分子;进一步通过对聚丁二烯的加氢反应,巧妙得到主链为PP、侧链为乙丙共聚物的长链支化大分子。虽然聚合步骤较多,但聚合反应过程明确可控,聚合物的组成也可以进行精确设计和调节[34]。

还可以采用直接原位共聚,通过多种单体的组合[35-38]来制备LCBPP。以丙烯与二烯烃共聚法为例,Ye等[35]、Paavola等[36]利用C2-对称结构的茂金属催化剂催化丙烯与α,ω-双烯烃(如1,7-辛二烯、1,9-癸二烯)共聚,可以获得LCBPP(如图6[35]所示)。Zhai等[37]、Langston等[38]利用C2-对称结构的茂金属催化剂催化丙烯与苯乙烯基-α-烯烃共聚,均可获得LCBPP。但由于二烯烃的两个双键都可参与聚合,因此反应时需要注意避免或减少交联反应的发生。

与引入α,ω-双烯烃相比,更为有效的方法是利用具有不同催化特性的催化剂组合成协同催化体系,使其中一种催化剂可以催化丙烯聚合产生末端含乙烯基的PP大分子单体,另一种催化剂催化大分子单体与丙烯的原位共聚从而获得LCBPP[39-41]。协同催化方法仅使用丙烯一种单体,且可以完全避免交联等副反应发生,无论从聚合物结构调控角度还是从工艺难易角度分析,都是更理想的方法。此外,还可以方便地通过控制大分子单体的相对分子质量来调节支化链的长度。

茂金属催化剂的发现和应用极大丰富了协同催化聚合方法。Weng等[39]发现,茂金属催化剂rac-[Me2Si(2-Me-4-Ph-Ind)2]ZrCl2/MAO在极低的丙烯压力下,能催化丙烯聚合生成端基含反应性双键的等规PP大分子单体,同时该催化剂本身又可催化大分子单体与丙烯单体共聚,从而最终能得到支化链为等规PP的HMSPP。考虑到反应需要在极低丙烯压力下进行,因此不适于工业化应用。Cherian等[40]及Shiono等[41]利用两类催化性能不同的茂金属催化剂(或非茂催化剂)结合组成协同催化体系,根据催化剂结构的不同,大分子单体可以是间规PP和无规PP。

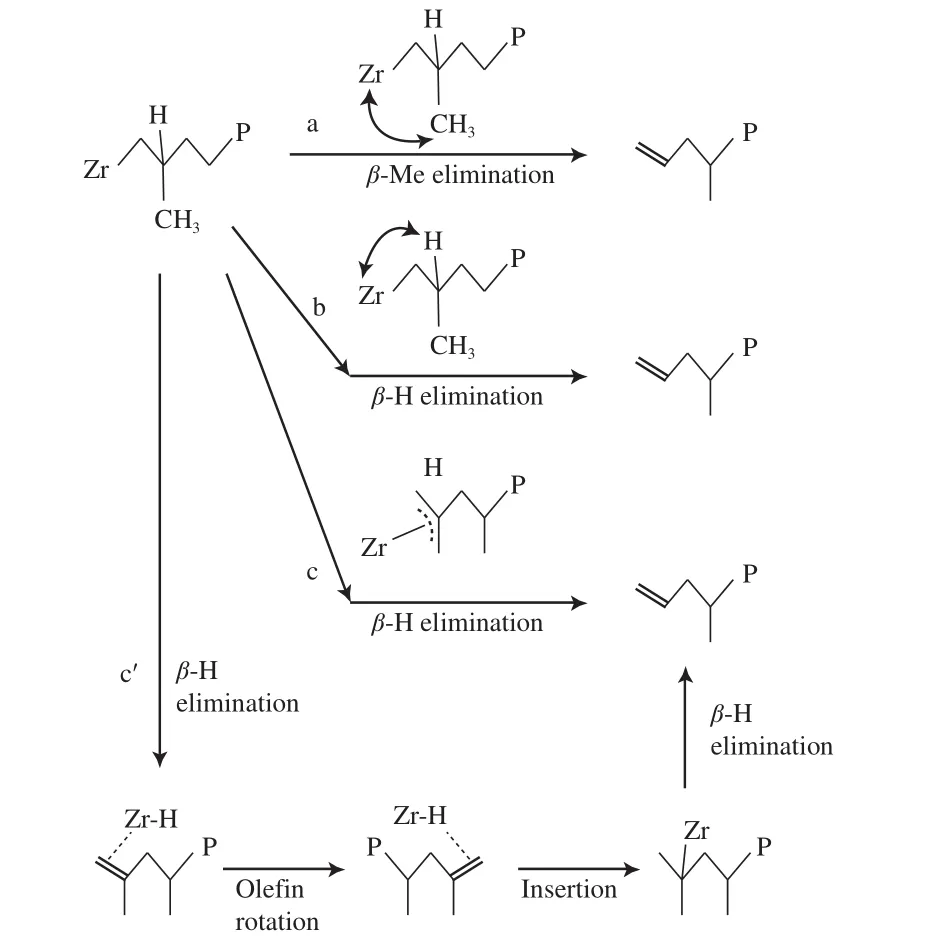

协同催化法合成PP长链支化结构的关键在于:一种催化剂催化单体聚合时,末端必须可以产生乙烯基端基结构。对于茂金属/MAO催化剂体系,在没有外加链转移剂(包括烷基铝和氢气)的条件下,丙烯聚合时主要存在着活性中心向β-H的链转移(β-H消除)和向β-Me的链转移(β-Me消除)反应,将得到亚乙烯基、乙烯基、异丁烯基等端基结构(见图4)。通常情况下,大多数茂金属催化剂主要发生向β-H的链转移而生成亚乙烯基末端结构,合成以乙烯基为主要末端基团的PP的催化剂相对较少。据报道,使用rac-[Me2C(3-tBu-1-Ind)2]ZrCl2时合成的PP中乙烯基端基含量达到60%(x)[42],可以较高比例地生成PP大分子单体。

中国科学院化学研究所发明了一种协同催化聚合方法,利用两种以上具有高度立体定向能力的单活性中心催化剂和助催化剂(烷基铝氧烷、烷基铝或硼盐)组成的复配催化体系,采用溶液聚合法进行丙烯聚合反应,可以得到LCBPP[43]。该方法无需加入其他单体或助剂,简单易行,得到的产物纯净。所得产物的支化度、相对分子质量可通过制备过程中的聚合时间、聚合温度、两种单活性中心催化剂的比例进行调节。最近,该研究小组又公开了一种新的方法[44]:利用茂金属催化剂与载体型Ziegler-Natta催化剂通过协同催化制备LCBPP,由于采用了载体型Ziegler-Natta催化剂,所得聚合物的形态较前一种方法[43]所得聚合物更加可控,具有良好的工业应用适应性。

图4 PP链末端双键的形成机理Fig.4 Formation mechanisms of polypropylene chain-end groups.

国际上在HMSPP的工业化技术开发领域处于领先地位的主要是Montell公司,Pro-fax PF814是该公司HMSPP的重要牌号,其熔体强度可达相同相对分子质量LPP的9倍,这种HMSPP中的长支链是在后聚合过程中得到的。

Montell公司的前身Himont公司早在20世纪80年代就采用Spheripol工艺生产出了以Pro-fax PF613(均聚物)和Pro-fax SD613(共聚物)为代表性牌号的HMSPP,树脂的熔体流动指数(10 min)为0.03 g。Basell公司的多反应区循环反应器丙烯聚合工艺,即Spherizone工艺是更加先进的PP生产工艺,相对于Spheripol工艺,Spherizone工艺参数的可调控范围更宽,能适应不同性能PP牌号的生产,并且运行成本更低。

目前,我国利用催化聚合法制备HMSPP的工业化开发尚处于起步阶段。中国石化扬子石油化工有限公司[45]发明了一种透明HMSPP制备方法:利用Hypol连续生产工艺,采用分段聚合法生产出含有一定量超高相对分子质量聚合物的PP,其熔体强度较高。吹塑试验结果表明,该PP不但能满足小型中空容吹塑成型的要求,而且能满足较大的中型中空容器吹制成型的要求。

中国科学院化学研究所开发了采用丙烯与二烯烃共聚合成HMSPP的专有技术[46],采用国产CS系列PP催化剂,通过在丙烯聚合过程中加入一种长链支化生成剂,能有效生成具有高度支化结构的HMSPP,其熔体强度是普通PP 的5倍以上,是一种非常有效且适合在小本体丙烯聚合釜内合成HMSPP的新方法。这种工艺对现有丙烯聚合装置具有较高的适应性,长链支化生成剂用量少,聚合时催化剂活性不受影响,聚合物粒子形态优良,且反应中没有副产物生成。这种方法制备的HMSPP可广泛应用于热成型、挤出涂布和物理发泡加工等各个领域。

催化聚合法能实现LCBPP的精确合成,在控制支链长度、支化度和以及支链分布等方面都具有明显的优势,还可以根据具体的应用需求实现适宜的支化结构的定制,是合成HMSPP的一种非常理想的方法,也是HMSPP研究和工业应用的发展方向。

2.4 交联法

交联技术是生产HMSPP的一种常见方法。对于普通LPP,在聚合物分子链之间引入化学交联点,能显著增强分子链间的缠结程度,从而达到提高树脂熔体强度的目的,使PP在热成型或熔体发泡时的性能更加稳定。化学交联法主要包括过氧化物交联、硅烷偶联和动态硫化等[47]。

最初通过在LPP中加入过氧化物从而引发PP分子链自身交联,但该方法的缺点是过氧化物在PP大分子上产生自由基后,容易引起PP的降解等副反应,造成产物性能不稳定。为了抑制PP的降解,在反应中加入某些共单体来稳定PP大分子自由基,并取得了较好的效果,如利用过氧化二异丙苯对PP进行交联,反应时使用四甲基丙烯酸季戊四醇,制得了HMSPP[48]。

通过硅烷偶联法也可以获得具有交联结构的HMSPP。这种方法通常是以不饱和硅烷作为单体,利用自由基反应将其接枝到LPP分子链中,再通过硅烷的水解反应(催化剂存在下)使硅烷交联,最终获得交联PP[49]。由于硅烷偶联法相对于过氧化物交联法的反应可控性更强,因此得到的交联PP性能通常优于过氧化物交联法的产物。此外,这种方法的交联度可以调节,通过硅烷接枝并适度控制交联,就能得到具有良好发泡性能的HMSPP。这一方法的不足是对工艺条件的要求严格,要想获得结构可控的交联聚合物,需要精确控制反应参数和配方,并且反应包括硅烷接枝和水解交联两个阶段,工艺条件复杂,不利于降低生产成本。

青岛大学高分子材料研究所采用反应型双螺杆挤出机,以不饱和烯烃作为交联助剂,一步法实现了LPP与硅烷的接枝与交联,制得了发泡用HMSPP,HMSPP与LPP性能的对比见表3[50]。

表3 HMSPP与LPP性能的对比Table 3 Mechanical properties of HMSPP and LPP

中国石化扬子石油化工有限公司采用动态硫化技术开发出热成型的HMSPP,该工艺过程采用有机过氧化物交联助剂,与PP、聚乙烯混合物在混炼挤出过程中进行微交联。

3 HMSPP的应用领域

HMSPP具有独特的熔体拉伸性能和优异的耐热性能,可广泛应用于热成型、吹塑薄膜、挤出涂覆、挤出发泡以及丙纶纤维等领域[51],尤其是其生产的PP泡沫材料具有优良的耐热性(最高使用温度可达130 ℃),且在常温下还具有较高的拉伸强度,有望在某些应用领域逐步取代传统的聚苯乙烯(PS)、ABS等工程塑料,从而实现树脂材料使用的集约化和可回收化,显示出巨大的市场和应用前景。

3.1 热成型

HMSPP特有的高熔体强度和熔体延伸性使其具有较好的耐熔垂特点,改善了LPP在热成型过程中存在的问题,还可在普通热成型设备上进行深度拉伸。这一特性使其更适合成型较大拉伸比的薄壁容器,所制得的容器壁厚均匀,尤其是在中空吹塑过程中体现更为明显。同时,由于HMSPP具有较高的结晶温度和较短的结晶时间,从而允许热成型件在较高的温度下脱模,缩短成型周期。这些优势都使其能与其他热成型材料(如ABS、PVC、PC、PS和丙烯酸树脂等)进行竞争。

3.2 吹膜

普通LPP在吹膜加工过程中常常出现起皱、产品厚度不均、易纵向开裂等问题,且产品透明性较差,这都是由于LPP的熔体强度偏低所致。HMSPP具有拉伸应变硬化行为,可以在较高的温度下以较快的速率生产。因此,通过在LPP中掺入HMSPP,就可以提高聚合物熔体的强度,从而使加工工艺更加稳定,亦可在更高温度下进行加工,所得到的PP薄膜性能也明显改善。除此之外,由于HMSPP的长支链和支化点的存在,还能使PP晶体的晶粒更加细化,从而有利于改善PP薄膜的透明性。

3.3 挤出涂覆

将PP用于熔融挤出涂覆加工时,普通的LPP由于熔体强度不足,在较高的涂覆速率下(大于100 m/min)会出现明显的颈缩现象。HMSPP熔体强度高,且所能承受的拉力随拉伸应变呈指数级上升,因此可以用于较高速率下的涂覆加工,如当涂覆速率为350 m/min时,其颈缩也不会高于5 mm。此外,高的熔体强度使HMSPP熔体不易发生断裂,且抗熔垂性能好,特别适于加工较厚的涂层,其生产的流延膜也具有较低的热封温度和优良的柔软性。

3.4 挤出发泡

高分子泡沫材料因质轻价廉在生产生活领域具有广泛的用途,目前最常用的泡沫塑料主要有聚氨酯(PU)、PS和聚烯烃等3大品种。PU在发泡过程中容易产生具有毒性的异氰酸酯,特别是在燃烧时将释放大量毒性气体,这限制了PU泡沫的大规模应用。PS的发泡制品存在降解难、回收难等问题,自2005年起已被联合国环保组织禁止使用。PP发泡材料具有优良的耐热性(使用温度最高约130 ℃),且常温下力学性能优异,具有令人满意的抗冲强度和韧性,特别是具有优异的耐微波性。PP的可回收性也使得PP泡沫材料成为发泡PS的首选替代品,在发达国家已经得到大力发展。

普通LPP的发泡温度范围较窄,从熔点到微孔壁破裂的温度区间约为4 ℃,并且由于LPP黏度低,熔体强度差,发泡时存在发泡率低、泡孔易塌陷等诸多问题,发泡条件也受到限制。HMSPP是十分理想的发泡材料,其显著的应变硬化行为能有效促进泡孔稳定增长,并能抑制微孔壁破坏,从而使挤出发泡过程中不会出现泡孔塌陷,开辟了低密度发泡材料的生产途径。

此外,由于HMSPP和LPP均为丙烯均聚物,二者之间的混容基本不存在难度,因此可以将HMSPP与LPP按照实际需要进行混合,以制备密度、硬度、力学性能各异的系列材料。

3.5 聚丙烯纤维

聚丙烯纤维(丙纶)的工业化生产始于20世纪60年代,起初用量十分有限。随着新型丙烯聚合催化剂和聚合工艺的开发,以及纺丝技术的不断进步,目前聚丙烯纤维已经发展成纺织工业的重要纤维品种之一。作为聚丙烯纤维的原料,HMSPP的可纺性比普通LPP高3倍,拉伸性能、热变形温度都得到改善,将来在聚丙烯纤维领域应用将会得到进一步增长。

4 市场及效益预估

自20世纪90年代国外HMSPP实现工业化生产以来,全球HMSPP的需求量呈迅速增长趋势,商品HMSPP广泛应用于挤出发泡、热成型、挤出涂布以及吹塑薄膜和丙纶纤维等领域,特别是PP泡沫材料市场得到迅速的开发,据Borealis公司分析,全球低密度挤压PP泡沫市场需求预计将以每年20%~30%的速度增长[48]。采用HMSPP泡沫包装替代传统硬质PP材料至少可以减重40%,并且可以提高25%的生产效率。除此之外,大量的商品化HMSPP可以用作普通LPP的改性剂来改善LPP的性能,使LPP具有更好的高温使用性、良好的化学性能以及更强的机械性能。

国内生产的HMSPP价格一般是普通LPP价格的1.5~2倍左右,若以丙烯原料价格8 000 元/t(以2015年4月份均价为参考),商品HMSPP因其质量性能的不同,其价格为(12 000~15 000) 元/t,除去加工成本(2 000~3 000)元/t左右,税前利润达(2 000~4 000)元/t左右,以HMSPP的年产量10 000 t计,每年可实现税前利润3×107元左右,具有较高的经济效益。

5 结语

在未来几年内,国内外PP产业将进入扩能高峰期,HMSPP作为一类典型的高性能PP产品,可在诸多高附加值制品加工中获得应用,具有良好的开发前景和显著的经济效益。

从制备方法来看,后改性法由于操作简单灵活,在今后一段时期内仍将是HMSPP的主要生产方法,但其自由基聚合反应的本质决定了聚合产物结构难以明确控制,易造成产品性能不稳定。从技术发展的角度来看,催化聚合法是未来HMSPP乃至整个PP工业发展的方向,通过催化剂的改进和聚合工艺的优化实现高性能PP制备,是PP企业获得长久竞争力的根本。

[1]王红英,胡徐腾,李振宇,等. 高熔体强度聚丙烯的制备与表征[J]. 化学进展,2007,19(6):932 - 957.

[2]林剑英,张华集,张雯. 提高聚丙烯熔体强度的研究进展[J]. 高分子通报,2010(1):63 - 68.

[3]Zhang Gong,Fu Qiang,Shen Kaizhi,et al. Studies on Blends of High-Density Polyethylene and Polypropylene Produced by Oscillating Shear Stress Field[J]. J Appl Polym Sci,2002,86(1):58 - 63.

[4]Sugimoto M,Masubuchi Y,Koyama K. Melt Rheology of Polypropylene Containing Small Amounts of High Molecular Weight Chain:Ⅰ. Shear Flow[J]. J Polym Sci,Part B:Polym Phys,2001,39(21):2692 - 2704.

[5]Rohm & Haas. Modif i er for Polypropylene Imparting Improved Melt Strength:US,5506307[P]. 1996-04-09.

[6]宋国君,谷正,杨淑静,等. 发泡高熔体强度聚丙烯研究进展[J]. 塑料,2007,36(1):81 - 84.

[7]Naguib H E,Park C B,Wang J,et al. Effect of Recycling on the Rheological Properties and Foaming Behaviors of Branched Polypropylene[J]. Cell Polym,2003,22(1):1 - 22.

[8]Reichelt N,Stadlbauer M,Folland R,et al. PP-Blends with Tailored Foamability and Mechanical Properties[J]. Cell Polym,2003,22(5):315 - 328.

[9]Auhl D,Stange J,Münstedt H,et al. Long-Chain Branched Polypropylenes by Electron Beam Irradiation and Their Rheological Properties[J]. Macromolecules,2004,37(25):9465 - 9472.

[10]Valenza A,Piccarolo S,Spadaro G. Enhancement of Graft Yield and Control of Degradation During Polypropylene Maleation in the Presence of Polyfunctional Monomer[J]. Polymer,1999,40(4):835 - 841.

[11]Himont Inc. High Melt Strength,Propylene Polymer,Process for Making It,and Use Thereof:US,4916198[P]. 1990-04-10.

[12]Ratzsch M,Arnold M,Borsig E,et al. Radical Reactions on Polypropylene in the Solid State[J]. Prog Polym Sci,2002,27(7):1195 - 1282.

[13]汪永斌,王峰,张丽叶. 敏化辐射法制备高熔体强度聚丙烯的研究[J]. 上海塑料,2004,3(1):15 - 20.

[14]中国石油化工股份有限公司. 一种辐照交联发泡聚丙烯材料及其制备方法:中国,1346843[P]. 2000-10-11.

[15]Himont Inc. Process for Making a Propylene Polymer with Free-End Long Chain Branching and Use Thereof:US,5047485[P]. 1991-09-10.

[16]Himont Inc. Process for Making a Propylene Polymer with Free-End Long Chain Branching and Use Thereof:EP,0384431[P]. 1990-08-29.

[17]Chisso Corp. Polypropylene Having a High Melt-Tensile Strength,a Process for Producing the Same and a Molded Product from the Same:US,5416169[P]. 1995-05-16.

[18]张乐天. 苯乙烯在聚丙烯原生态球形粒子中固相接枝聚合的研究[D]. 浙江:浙江大学,2004.

[19]Graebling D. Synthesis of Branched Polypropylene by a Reactive Extrusion Process[J]. Macromolecules,2002,35(12):4602 - 4610.

[20]Ni Qinglin,Fan Jiaqi,Niu Hui,et al. Enhancement of Graft Yield and Control of Degradation During Polypropylene Maleation in the Presence of Polyfunctional Monomer[J]. J Appl Polym Sci,2011,121(5):2512 - 2517.

[21]Wang Hongying,Guo Cunyue,Dong Jinyong. Catalytic Synthesis and Characterization of Well-Def i ned Polypropylene Graft Copolymers[J]. Catal Commun,2008,10(1):61 - 67.

[22]中国科学院化学研究所. 一种马来酸酐接枝聚丙烯材料及其制备方法:中国,101357968[P]. 2008-09-16.

[23]中国科学院长春应用化学研究所. 一种高熔体强度聚丙烯树脂及制备方法:中国,101434681[P]. 2008-12-17.

[24]华东理工大学. 一种适于发泡的支化聚丙烯及其制备方法:中国,1693330[P]. 2004-05-08.

[25]浙江大学. 含长支链结构的高熔体强度聚丙烯及其制备方法:中国,101125947[P]. 2007-08-01.

[26]Hogt A H,Fischer B,Spijkerman G K. Process for Enhancing the Melt Strength of Polypropylene (Co)Polymers:WO,9749759[P]. 1997-12-31.

[27]Hogt A H,Fischer B,Spijkerman G K. Extrusion Process for Enhancing the Melt Strength of Polypropylene:WO,9927007[P]. 1999-06-03.

[28]Ratzsch M. Reaction Mechanism to Long-Chain Branched PP[J]. J Macromol Sci,Pure Appl Chem,1999,36(11):1759 - 1769.

[29]浙江大学. 一种改性聚丙烯树脂及其制备方法:中国,1974622[P]. 2006-12-07.

[30]浙江大学. 一种改性聚丙烯树脂及其制备方法:中国,1931887[P]. 2006-09-27.

[31]董金勇,牛慧. 新一代功能性聚丙烯催化剂的研发进展[J].石油化工,2010,39(2):116 - 124.

[32]Chodák I,Zimányová E. The Effect of Temperature on Peroxide Initiated Crosslinking of Polypropylene[J]. Eur Polym J,1984,20(1):81 - 84.

[33]Weng W,Markel E J,Dekmezian A H. Synthesis of Long-Chain Branched Propylene Polymers via Macromonomer Incorporation[J]. Macromol Rapid Commun,2001,22(18):1488 - 1492.

[34]Wang Lu,Wan Dong,Zhang Zhenjiang,et al. Synthesis and Structure-Property Relationships of Polypropylene-g-Poly(Ethylene-co-1-Butene)Graft Copolymers with Well-Def i ned Long Chain Branched Molecular Structures[J]. Macromolecules,2011,44(11):4167 - 4179.

[35]Ye Z,AlObaidi F,Zhu S. Synthesis and Rheological Properties of Long-Chain-Branched Isotactic Polypropylenes Prepared by Copolymerization of Propylene and Nonconjugated Dienes[J]. Ind Eng Chem Res,2004,43(11):2860 - 2870.

[36]Paavola S,Saarinen T,Löfgren B,et al. Propylene Copolymerization with Non-Conjugated Dienes and α-Ole fi ns Using Supported Metallocene Catalyst[J]. Polymer,2004,45(7):2099 - 2110.

[37]Zhai Wentao,Wang Hongying,Yu Jian,et al. Foaming Behavior of Isotactic Polypropylene in Supercritical CO2Infl uenced by Phase Morphology Via Chain Grafting[J]. Polymer,2008,49(13-14):3146 - 3156.

[38]Langston J A,Colby R H,Chung T C M,et al. Synthesis and Characterization of Long Chain Branched Isotactic Polypropylene via Metallocene Catalyst and T-Reagent[J]. Macromolecules,2007,40(8):2712 - 2720.

[39]Weng W,Hu W,Dekmezian A H,et al. Long Chain Branched Isotactic Polypropylene[J]. Mcaromolecules,2002,35(10):3838 - 3843.

[40]Cherian A E,Lobkovsky E B,Coates G W. Synthesis of Allyl-Terminated Syndiotactic Polypropylene:Macromonomers for the Synthesis of Branched Polyolefins[J]. Mcaromolecules,2005,38(15):6259 - 6268.

[41]Shiono T,Azad S M, Ikeda T. Copolymerization of Atactic Polypropene Macromonomer with Propene by an Isospecific Metallocene Catalyst[J]. Mcaromolecules,1999,32(18):5723 - 5727.

[42]Brintzinger H H,Fischer D,Mülhaupt R,et al. Stereospecif i c Olef i n Polymerization with Chiral Metallocene Catalysts[J].Angew Chem,Int Ed,1995,34(11):1143 - 1170.

[43]中国科学院化学研究所. 一种制备长链支化等规聚丙烯的方法:中国,200910085490.9[P]. 2009-05-22.

[44]中国科学院化学研究所. 一种长链支化等规聚丙烯及其制备方法:中国,201310145915.7[P]. 2013-04-24.

[45]扬子石油化工股份有限公司. 一种透明高熔体强度聚丙烯树脂的制备方法:中国,200410013826.8[P]. 2004-12-20.

[46]中国科学院化学研究所. 具有长链支化结构特征的高熔体强度聚丙烯树脂的制备方法:中国,201410081297.9[P].2014-03-06.

[47]陆甦晖,张祺,郑安呐,等. 通用聚丙烯的欧联反应[J]. 功能高分子学报,2014,27(3):310 - 314.

[48]杨淑静,宋国君. 高熔体强度聚丙烯的研究进展[J]. 工程塑料应用,2006,34(9):74 - 76.

[49]杨淑静,宋国君,杨超. 硅烷接枝交联法制备发泡用高熔体粘度聚丙烯[J]. 塑料工业,2006,34:95 - 97.

[50]杨淑静,宋国君,谷正,等. 反应挤出法制备高熔体强度聚丙烯的研究[J]. 工程塑料应用,2007,35(7):32 - 33.

[51]郭鹏,刘有鹏,吕明福,等. 高熔体强度聚丙烯的研究进展[J]. 石油化工,2012,41(8):958 - 964.