基于激光驱动的复合飞片参数与性能

2015-05-14覃文志陈清畴蒋小华

覃文志, 王 猛, 陈清畴, 蒋小华

(中国工程物理研究院化工材料研究所, 四川 绵阳 621999)

1 引 言

激光驱动飞片技术是近年来发展的一种动高压加载技术,并由于其高瞬发度、高加载压力等特点受到广泛关注。当辐照在透明窗口后的激光束能量密度达到一定的阈值后,窗口表面的金属膜将被烧蚀、汽化并产生等离子体,产生强应力波并加速金属或塑料飞片,速度最高可达上万米每秒[1-2]。而在这一能量转化的过程中,激光照射到飞片材料上并烧蚀飞片产生等离子体的过程会损失较大一部分能量,导致能量转化效率低,影响飞片速度。因此,提高能量转化效率,在更低的能量下获得较高的飞片速度,是激光驱动飞片的关键技术之一。

目前,国内外主要通过制备复合飞片来提高对激光的能量利用率。复合飞片通常由吸收层、烧蚀层、隔热层和飞片层构成。吸收层通常由颜色较深的材料制备,能够提高对激光的吸收效率,减少反射损失的能量; 烧蚀层作为等离子体形成的动力源材料,受到激光辐照后形成大量等离子体并迅速膨胀做功; 隔热层则在一定程度上阻碍等离子体过度膨胀带来的能量损失,同时可防止激光的过度烧蚀破坏飞片层的完整性; 飞片层则是作为最终的加载对象形成飞片。这一结构形式目前已经被研究证明在提高飞片速度上是行之有效的。Farnsworth[3]和Trott[4]等在Al飞片中加入Al2O3作为绝热层,使飞片速度提高了30%。Stahl[5]和Labaste等[6]采用Ge和炭黑作为吸收层,飞片速度分别提高了11%和27%。Bowden[7]研究了C、Ti作为吸收层,Mg、Ge、Ti作为烧蚀层对飞片速度的影响,采用光子多普勒测速仪(PDV)对飞片速度进行了测试,结果表明Ti作为吸收层能够使复合飞片获得较高的耦合效率。代福等[8]在飞片中增加了Cr和Al2O3作为隔热层,提高了Al飞片与基底之间的附着力,使飞片速度提高了近1倍[8]。吴立志等[9]也详细论述了复合飞片各层在提高飞片速度上的作用机制[9]。国内外学者在复合飞片的研究上均获得了不同的规律性成果,但目前的研究很少涉及复合飞片各层厚度对飞片速度的影响,而这一规律在复合飞片的具体设计上具有指导意义,需要进一步开展研究。

因此,本研究通过PDV表征不同参数的复合飞片速度,以期得到不同厚度、不同材料的复合飞片参数对飞片速度的影响规律。

2 实验过程

2.1 复合飞片制备

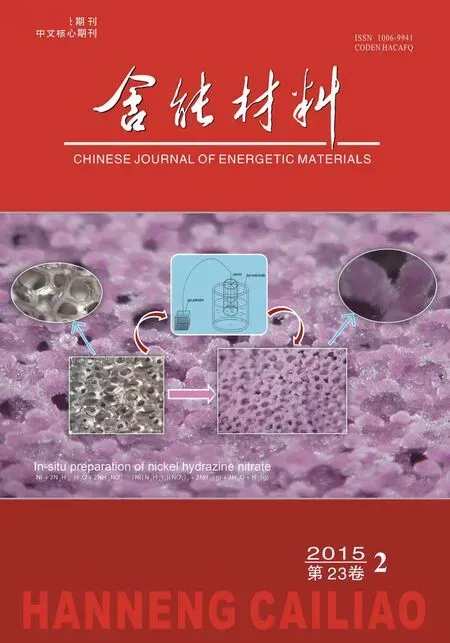

共制备了7种不同参数的复合飞片,分别从吸收层材料及厚度、烧蚀层和隔热层的厚度等方面来探讨其对飞片速度的影响规律。其中吸收层、烧蚀层和隔热层均采用磁控溅射的方式镀于蓝宝石窗口上,如图1所示。而飞片层则直接采用厚度为20 μm的Al箔贴附在表面。复合飞片各层参数如表1所示。

图1复合飞片实物图(不包含飞片层)

Fig.1Physical map of multi-flyers(without flyer layer)

Ti和C均为吸收层常用材料,因其较深的颜色可进一步提高激光的吸收效率。从图1和表1可知,Ti比C材料在相同厚度下颜色更深。Bowden[7]研究发现,Ti作为吸收层,由于本身受激光辐照后可以形成等离子体,因此比C作为吸收层能量利用效率更高,但具体厚度对飞片速度的影响尚无报道。作为烧蚀层和隔热层的Al和Al2O3厚度也需严格控制,两者需要合理匹配才能获得较高的飞片速度,太厚或者太薄均不能达到预期效果。

表1复合飞片参数

Table 1 Parameters of multi-flyers μm

2.2 实验装置

图2为实验装置示意图。激光束通过透镜聚焦于飞片上,聚焦光斑直径约为1.2 mm。透明窗口采用2 mm厚的蓝宝石材料制成,加速膛采用不锈钢材料制成,尺寸为Φ1 mm×0.2 mm。

试验采用PDV测试飞片速度。PDV利用光学多普勒效应,捕捉运动物体的反射光并与初始参考光的频率进行比较,经过分析频差计算得到物体的运动速度。这一信号采集过程需要高带宽和采样率的示波器来保证信号不失真,整套装置集成度高,测试过程简单,在小飞片的速度测试上能够获得较好的效果。

图2测试装置示意图

Fig.2Schematic diagram of experimental set-up

测试时采用33 GHz带宽、100 GS/s采样率泰克示波器。激光器采用小型ND: YAG固体激光器,波长1064 nm,带宽8 ns。

3 实验结果及分析

3.1 实验结果

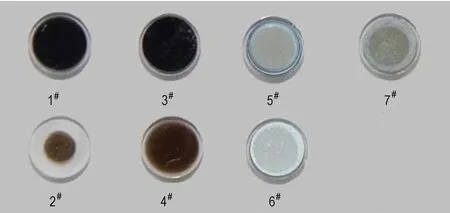

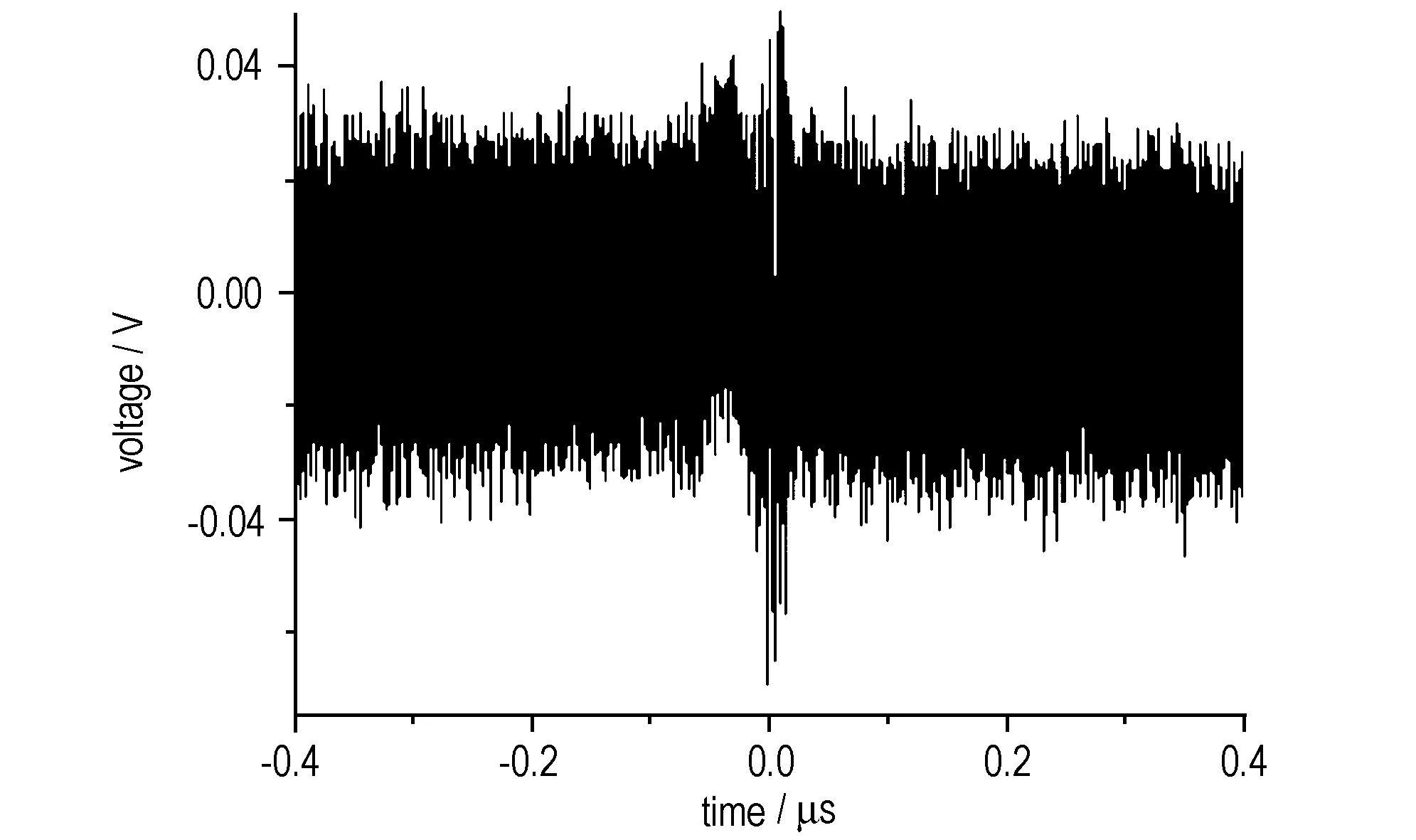

对表1所列的7种不同参数的复合飞片速度进行了测试。飞片反射的光信号通过光纤及光电转换器由示波器记录,获得的原始数据如图3所示。PDV系统的处理程序是将示波器获得的频率信号通过快速傅里叶变换(Sliding Fast Fourier Transform, SFFT)处理为速度曲线,并保存为图片格式,如图4所示。

从图4看出,激光驱动飞片具有很高的初始加速度,飞片在极短的时间内速度迅速增大,仅需0.1 μs左右即可达到最高。为了获得各层参数对飞片速度的影响特性,对飞片被加载的最大速度进行了对比,以此分析不同参数复合飞片对激光的能量利用效率。主要从吸收层、烧蚀层和隔热层对速度的影响进行分析。

图3PDV原始数据

Fig.3Raw data from PDV

图4快速傅里叶变换(SFFT)后的速度曲线图像

Fig.4Velocity profiles after SFFT

3.2 吸收层对飞片速度的影响

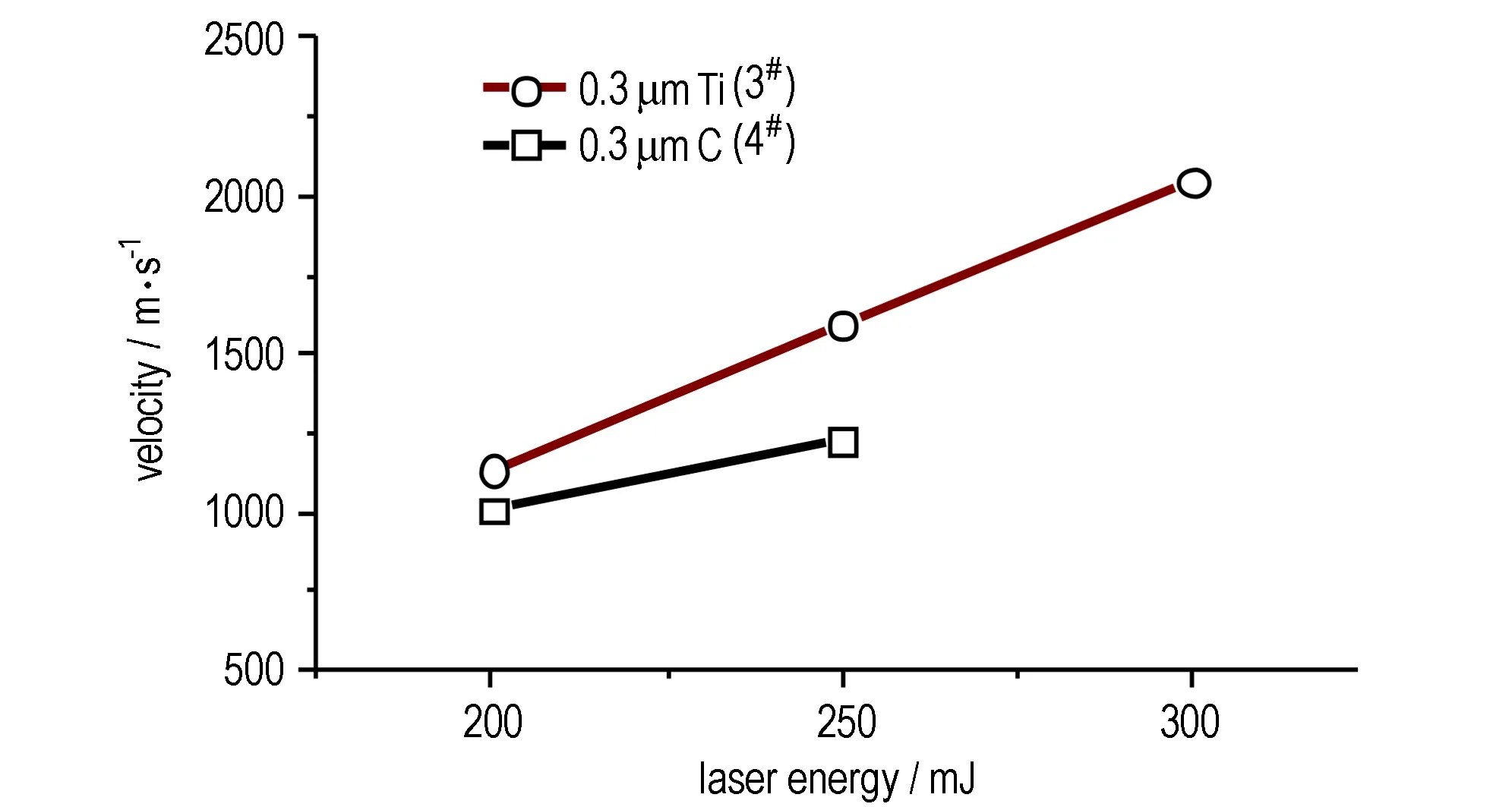

分别在200,250,300 mJ能量下研究了1#~4#飞片激光驱动速度。不同飞片最大速度对比如图5所示。

a. 0.15 μm

b. 0.3 μm

图5不同厚度Ti及C做为吸收层的飞片最大速度

Fig.5The maximum velocity of multi-flyer with different thickness of Ti and C

从图5可以看出,在相同的厚度下,Ti作为吸收层能够获得比C获得更高的飞片速度。图5a显示,在厚度为0.15 μm条件下,Ti作为吸收层其飞片速度比C高约500~700 m·s-1左右; 图5b显示,厚度为0.3 μm时,Ti作为吸收层可获得比C高出100~300 m·s-1的速度,增大的幅度明显小于0.15 μm厚度条件。这一结果与Bowden[7]的结论基本一致,由于Ti本身作为金属材料,在激光烧蚀过程中可以转化成等离子体,对驱动飞片贡献一部分能量,因此效果好于C材料。

比较图5a、图5b: 0.15 μm厚的Ti和C材料作为吸收层,均比0.3 μm厚时的飞片速度更高。表明在200~300 mJ这一激光能量范围下,较薄的吸收层能够获得更为理想的效果。获得的飞片最大速度值见表2。

表2不同吸收层参数飞片速度对比

Table2Maximum velocity of multi-flyer with different absorption layers

sampleflyerstructurethickness/μmlaserenergy/mJvelocity/m·s-120017151#Ti+Al0.15/202502119300257320010602#C+Al0.15/202501261300176620011353#Ti+Al0.3/20250158930017664#C+Al0.3/2020010092501435

表2显示,随着能量的增大,飞片速度均有所增加。在前期工作中,已获得200 mJ能量下20 μm单层Al飞片的速度,最大值约为816 m·s-1[10]。从此次实验结果来看,吸收层的增加能够大幅提高飞片速度,其中0.15 μm厚的Ti作为吸收层的1#飞片提升的速度最大,较单层飞片提高约110%。文献[10]报道以0.05 μm的C作为吸收层,在200 mJ激光能量下可使20 μm的Al飞片速度达到1473 m·s-1,高于此次试验中2#飞片及4#飞片的速度,表明C作为吸收层其厚度应低于0.15 μm。

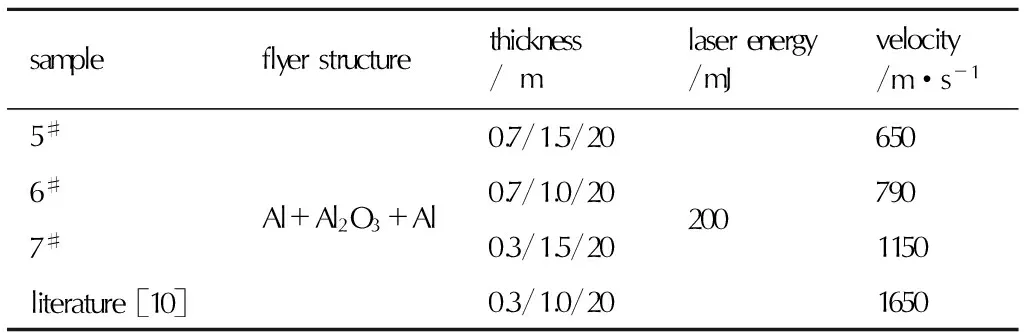

3.3 烧蚀层和隔热层对飞片速度的影响

采用表1中5#、6#及7#飞片研究烧蚀层和隔热层对飞片速度的影响。为了与文献[10]中单层飞片速度进行对比,实验时激光能量均采用200 mJ。由于文献[10]中已对Al/Al2O3/Al结构、厚度0.3 μm/1.0 μm/20 μm的复合飞片速度进行了测试,因此本次实验未对其重复测试,仅引用最大速度结果进行对比。对每种参数飞片均测试了3发,获得的平均最大速度如表3所示。

表3不同烧蚀层/隔热层参数的飞片最大速度

Table3Maximum velocity of multi-flyer with different insulation/ablation layer

sampleflyerstructurethickness/μmlaserenergy/mJvelocity/m·s-15#6#7#literature[10]Al+Al2O3+Al0.7/1.5/200.7/1.0/200.3/1.5/200.3/1.0/2020065079011501650

从表3可知: ①烧蚀层与隔热层的厚度需要合理匹配才能获得较好的结果,如7#飞片,其速度较单层飞片提高了41%。如果厚度匹配不当,则反而会降低飞片速度,如5#及6#飞片。②表明相同烧蚀层厚度下,隔热层厚度1.0 μm比1.5 μm的复合飞片速度

更高。由于隔热层由Al2O3构成,密度较大且导热率低,过厚会过度阻碍等离子体的膨胀,从而降低飞片速度。从这一结果可基本判断隔热层厚度应控制在1.5 μm以下。③表明在相同隔热层厚度条件下,烧蚀层为0.3 μm比0.7 μm的复合飞片速度更高。这说明在200 mJ能量下,激光烧蚀深度较浅,较厚的烧蚀层使得隔热层未能有效作用,反而作为飞片被驱动,由于隔热层密度较大,附着在飞片后面反而会降低飞片速度,从而造成烧蚀层厚度为0.7 μm的复合飞片速度比单层Al飞片更低。

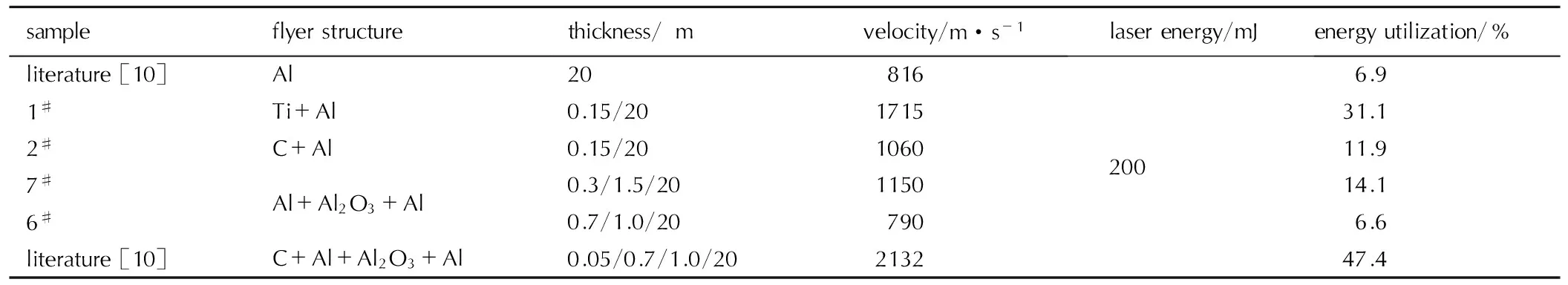

3.4 能量耦合效率分析

根据测试结果,结合200 mJ能量下几种材料的最大飞片速度,对飞片的能量利用效率进行了简单分析。结果如表4所示。

表4各材料复合飞片最大速度

Table4Maximum velocity of several multi-flyers

sampleflyerstructurethickness/μmvelocity/m·s-1laserenergy/mJenergyutilization/%literature[10]1#2#7#6#literature[10]AlTi+AlC+AlAl+Al2O3+AlC+Al+Al2O3+Al20 8160.15/20 17150.15/20 10600.3/1.5/20 11500.7/1.0/20 7900.05/0.7/1.0/20 2132200 6.9 31.1 11.9 14.1 6.6 47.4

分别将1#与2#、6#与7#飞片对比可以看出,吸收层对飞片能量耦合效率贡献最大,在其余各层参数一致的条件下,吸收层的加入可大幅提高耦合效率,但厚度不宜太厚,否则会大大影响飞片速度。在激光驱动单层飞片过程中,飞片对激光的反射作用损失的能量可高达40%以上,是对能量耦合效率影响最大的因素。因此从这一环节入手减少来能量损失,效果最为显著。

文献[10]中加入了吸收层、烧蚀层、隔热层的四层复合飞片能量耦合效率最高,速度较单层飞片提高了近2倍,耦合效率达到47.4%。表明复合飞片在厚度得到合理的控制后,吸收层、隔热层均能够有效发挥作用,从而大幅提高能量耦合效率。将其与6#飞片进行对比,表明在加入了0.05 μm厚的C作为吸收层后,速度得到大幅提升。

3.5 加速距离分析

飞片加速距离直接关系到激光驱动飞片系统结构设计。加速膛厚度的设计应尽量保证飞片能够达到最大速度,但同时过长的加速距离会使飞片速度降低并发生卷曲、偏转等现象,因此需尽量控制在飞片达到最大速度的距离。

将PDV测到的飞片速度曲线进行积分,即可获得加速距离与时间的关系。由于飞片参数较多,因此仅以表4中的1#、2#、6#飞片为例。采用Origin软件将几种复合飞片速度及加速距离曲线进行对比,如图6所示。

图6几种复合飞片速度、加速距离与时间关系

Fig.6Thes-tandv-tcurves of several multi-flyers

图6显示,飞片加速时间基本在0.08 μs以内,0.02 μs左右即可达到最大速度的90%。从距离-时间曲线可以看出,在0.08 μs左右时,1#复合飞片加速距离约为150 μm,6#飞片约为50 μm。随着飞片速度的提高,加速距离会随之增加。

4 结 论

(1) Ti作为吸收层比C效果更好,但不宜过厚,其厚度应控制在0.15 μm 以下。

(2) 200 mJ能量下,激光烧蚀深度较浅,烧蚀层厚度应控制在0.7 μm以下。

(3) 采用Al2O3作为隔热层时厚度应控制在1 μm以下,否则反而会降低飞片速度。

(4) 激光驱动飞片加速度较高,在0.02 μs左右即可达到最大速度的90%,在0.08 μs时基本可达到最大速度。

参考文献:

[1] Trott W M, Meeks K D. High power Nd: Glass laser transmission through optical fibers and its use in acceleration of thin foil targets [J].JApplPhsy, 1990, 67(7): 3297-3301.

[2] Sheffield S A, Rogers J W, Castaneda J N. Velocity measurements of laser driven flyers backed by high impedance windows[R]. SAND-85-1235C.

[3] Farnsworth A V. Laser acceleration of thin flyers[C]∥Proceedings of the Conference of the American Physical Society. New Mexico: American Institute of Physics, 1996, 370: 1225-1228.

[4]Trott W M. Investigation of the dynamic behavior of laser-driven flyers[C]∥AIP Conference Proceedings. American Institute of Physics, 1993, 309: 1655-1658.

[5] Stahl D B, Paisley D L. Carbon-assisted flyer plates: United States Patent, 5301612[P], 1994.

[6] Labaste J L, Brisset D, Doucet M. Investigation of driving of plasma materials for laser acceleration of flyer plates[C]∥Conference on Shock Compression of Condensed Matter, Snow bird: American Physical Society, 2000, 505: 1189-1192.

[7] Bowden M D, Knowles S L. Optimisation of laser-driven flyer velocity using photonic doppler velocimetry[C]∥Proceedings of SPIE: Optical technologies for arming, safing, fuzing and firing. San Diego: CA, 2009,7434: 1-11.

[8] 代福, 龚自正. 激光驱动飞片超高速发射技术实验研究[J].强激光与粒子束, 2010, 22(12): 3011-3014.

DAI Fu, GONG Zi-zheng. Experiment study on technologies for laser-driven flyer hypervelocity launch[J].HighPowerLaserandPravticalBeams, 2010, 22(12): 3011-3014.

[9] 吴立志, 沈瑞琪, 徐娇, 等. 激光驱动飞片技术的研究进展[J]. 兵工学报, 2010, 31(2): 219-228.

WU Li-zhi, SHEN Rui-qi, XU Jiao. Research advance in laser-driven flyer technology[J].ActaArmamentarII. 2010, 31(2) : 219-228.

[10] 王猛, 覃文志, 付秋菠, 等. 激光冲击片雷管中飞片的结构优化及性能测试[J]. 含能材料, 2014, 22(6): 813-818.WANG Meng, QIN Wen-zhi, FU Qiu-bo, et al. Structure optimization and velocity measurement of flyer in laser slapper detonator[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2014, 22(6): 813-818.

[11] Farnsworth A V, Trott W M, Setchell R E. A computational study of laser driven flyer plates[C]∥Shock compression of condensed matter-2001. American Institute of Physics, 2002, 620: 1355-1358.