基于LabVIEW的换流站阀水冷主循环泵振动监测与状态评估系统

2015-05-13傅坚周孝法黄山方宇阴春晓

傅坚 周孝法 黄山 方宇 阴春晓

摘 要:在高压直流输电系统中,智能化程度和可靠性的需求越来越高,迫切需要对换流站阀水冷系统核心设备主循环泵的运行状态进行实时监测。从监测系统的功能需求出发,介绍了所提出的换流站阀水冷主循环泵振动信号监测系统的总体结构、数据采集单元硬件系统及软件系统。依据标准中提出的振动烈度参数,作为主循环泵监测预警的阈值,基于虚拟仪器LabVIEW,开发了循环泵的监测系统软件,测试结果表明可以有效的监测循环泵运行情况,保证阀水冷系统的安全稳定运行。

关键词:LabVIEW 主循环泵 振动监测 振动烈度

中图分类号:TM72 文献标识码:A 文章编号:1674-098X(2015)01(c)-0007-03

作为直流输电系统的核心设备,换流阀在运行时会产生大量的热量。为保证换流阀的正常运行,必须对其进行冷却。因此在高压直流输电系统中换流阀的冷却系统就显得尤为重要,可以说换流阀冷却系统的稳定运行是直流输电系统正常运行的前提和保证[1]。据不完全统计,某公司管辖的9个换流站自2004年至2010年所发生的52次单双极闭锁中有10次是由阀冷却等辅助系统故障引起。内冷水主循环泵作为换流阀冷却系统的核心设备,主要是为用于散热的内冷水提供循环动力。稳定的冷却水流量和压力是换流阀对水冷设备的基本要求。因此主循环泵的稳定可靠运行,对整个阀冷系统的稳定性和安全性有着极为重要的意义。目前,未见国内外研究单位或机构对换流站阀内冷水主循环泵监测系统方面的研究报道。

该文提出了一种基于LabVIEW的换流站阀水冷主循环泵振动监测与状态评估系统,并将该系统应用于上海市电力公司所辖的枫泾换流站。现场试验结果表明,该系统能有效的监测、评估主循环泵的运行状态。

1 系统组成

1.1 系统总体设计

在机电设备的状态监测和故障诊断中,可用于监测和诊断的信息很多,包括振动、温度、压力、电流等,其中振动信号能够迅速直接地反映旋转机械的运行状态,据统计,70%以上的故障都以振动的形式表现出来。由此可见,对振动信号进行采集来实现对其状态的监测和故障诊断是一种行之有效的方法[2]。该文所提出的换流站阀水冷主循环泵振动监测与状态评估主要根据主循环泵的振动信号进行状态监测和故障诊断。该系统由振动传感器检测循环泵振动信号,经信号调理电路及A/D转换后进入PC机中的LabVIEW软件进行分析、处理、存储、显示。

1.2 系统硬件

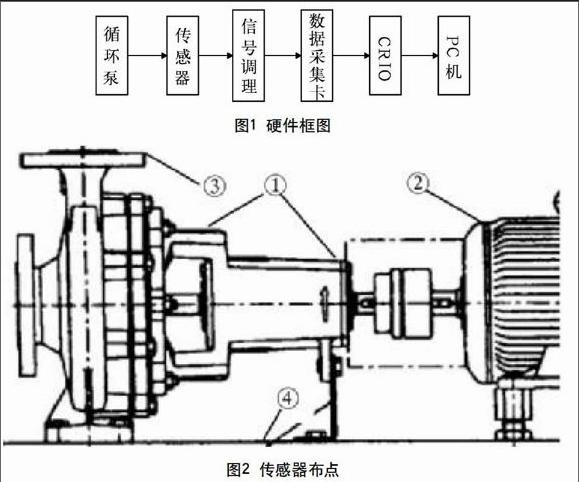

本系统采用的硬件有:PC机、数据采集卡、传感器和采集设备,硬件结构如图1所示。

1.2.1 传感器

采用INV9832型IEPE型三向加速度传感器及INV9822型IEPE单向加速度传感器采集循环泵加速度信号,这两款传感器的特点是低阻抗输出,抗干扰强,噪声小,可以延长电缆输出;性价比高,尤其适用于多点测量;传感器前端有安装螺纹孔,用于安装磁性或其它固件表面上,稳定性高,能在恶劣环境下使用。INV9832型三向加速度传感器的灵敏度为100 mv/g,最大工作加速度为50 g,频率范围为0.5~5 kHz,NV9822型IEPE单向加速度传感器的灵敏度为100 mv/g,最大工作加速度为50 g,频率范围为0.5~5 kHz。

(1)传感器布点。

传感器布点位置直接关系到测试数据的准确性,根据标准[3],泵非旋转件的振动测量应在泵的轴承箱(轴承座)或靠近轴承处进行。在每台泵的一处或几处关键部位选为测点,测点应选在振动能量向弹性基础或系统其他部件进行传递的部位,测点应选在轴承座、底座和出口法兰处,轴承座处和靠近轴承处的测点为主要测点;泵脚、底座和出口法兰处的测点称为辅助测点。

测点位置及数量如图2所示。

①泵轴承三向×2

②电机轴承单向×1

③泵出水口单向×1

④基座或基础单向×1

1.2.2 数据采集卡

选用NI9234多功能数据采集卡,相关参数:软件可选的IEPE信号调理(0 mA或2 mA),每通道最高51.2 kS/s采样速率,交流耦合(0.5 Hz),24位分辨率,102 dB动态范围,防混叠滤波器,4路同步采样模拟输入,±5V输入范围,兼容智能TEDS传感器。

1.2.3 控制器

NI CompactRIO(cRIO)是一款工业级嵌入式测控平台,外形小巧而坚固,满足苛刻的工业级指标,具有宽温(-40~70 ℃)和抗冲击(50 g)等特性,特别适用于复杂工业环境中对可靠性有严格要求的应用。CompactRIO系统由控制器、机箱(内嵌FPGA芯片)和采集模块三部分组成。CompactRIO内嵌PowerPC微处理器和FPGA芯片,支持上百种可热插拔的I/O模块,模块中内置信号调理功能和数模转换电路,可直接连接电压、电流、电荷、ICP接口、电桥以及TEDS传感器。此外cRIO实时控制器中配置了千兆以太网接口,可基于有线/无线连接,构建远程测试系统。

1.3 系统软件

1.3.1 软件框架

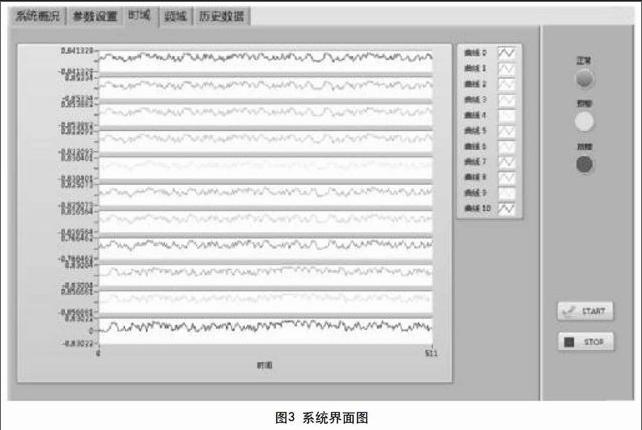

软件设计主要采用模块化设计思路, 即将功能块进行划分。本系统是由信号采集、数据分析和处理、数据显示、数据管理、警报等模块组成。采用模块化设计的优点在于,减小了设计难度、便于软件的复用以及系统的调试和升级等[4]。LabVIEW编程方法不同于传统程序设计方法,它摆脱了传统语言线性结构的困扰。因为LabVIEW的执行顺序是由数据流的方式确定的,而不是按照代码行出现的顺序,因此可设计出同时执行多个程序的流程图[5]。在界面设计时,可从控制面板中选取所需的控制及数据显示对象。利用LabVIEW软件开发出具有形象按钮的前面板,利用其强大的图形化编程功能可以实现各种显示和处理功能。这样,只要对PC机面板上的按钮进行操作就能完成监测任务[6]。系统界面图及流程图如图3、图4所示。endprint

1.3.2 预警判据的选择

在国际标准中选用振动速度作为衡量振动激烈程度的参量,这是考虑到:振动速度可以反映出振动的能量,绝大多数机械设备的结构损坏都是由于振动速度过大引起的,机器的噪声与振动速度成正比;对于同一机器的同一部分,相同的振动速度产生相同的应力;而且对于大多数的机器来说都具有相当平坦的速度频谱等。所以我们依据标准选用振动烈度(振动速度的均方根值)作为判断参数。

评价泵的振动级别,按泵的中心高和转速将泵分为四类,见表1。

该换流站泵的型号是CPKN-C1 200~500,额定流量380 m3/h,扬程60 m,额定转速1488 r/min,中心高425 mm,故该泵是第二类。

1.3.3 评价泵的振动级别

泵的振动级别分别为A、B、C、D四级,D为不合格。

2 试验及结果分析

2.1 试验条件

本次试验地点在上海市金山区枫泾换流站,试验对象是该换流站站内冷水循环泵,试验条件:正常运行工况,转速1488 r/min,采样频率2560 Hz,采样时间1 h,试验现场如图5。

2.2 试验结果及分析

根据表2中第二类泵的振动级别参数,可以看到5个测点共11个振动烈度均没有超过2.8 mm/s,在B级以内,故判定泵的工作状态正常。

3 结语

该文提出并构建了一套基于LabVIEW的换流站阀水冷主循环泵振动监测与评估系统,给出了监测系统从硬件的选型到上位机软件的设计方法。该测试系统硬件结构简单,可移植性强,适用于机械振动参数的测试;软件平台适用性与扩展性强。对换流阀主循环泵的运行状态能实现实时监测,并对传感器获得的振动信号进行有效分析,依据泵的振动测试标准对其运行状态进行评估、判定,为其状态检修提供依据,确保换流站阀水冷主循环泵的安全、稳定运行。

参考文献

[1] 赵婉君.高压直流输电工程技术[M].北京:中国电力出版社,2009.

[2] 马松梅,马孝江,苑宇.基于LabVIEW平台的转子特征谱分析[J].中国设备工程,2007(1):44-46.

[3] GB/T 29531-2013泵的振动测量与评价方法[S].

[4] 李谦祥,胡静涛.基于虚拟仪器的异步电动机试验系统与应用[J].仪器仪表学报,2008,29(8):577-580.

[5] 塘东炜,黄耀升,王宇华.基于虚拟仪器技术的旋转机械故障监测及诊断系统[J].矿山机械,2006,34(2):103-104.

[6] 瞿曌.基于LabVIEW的水电站在线实时监测系统[J].电力自动化设备,2004,24(2):54-56.endprint