碳纤维含量对湿法混料摩擦材料性能的影响

2015-05-12朱绵鹏李张义石志刚咸阳非金属矿研究设计院有限公司陕西咸阳70永嘉县质量技术监督检测研究院浙江永嘉500国家非金属矿制品质量监督检验中心陕西咸阳70

朱绵鹏,李张义,石志刚,张 振(.咸阳非金属矿研究设计院有限公司,陕西 咸阳 70;.永嘉县质量技术监督检测研究院,浙江 永嘉 500;.国家非金属矿制品质量监督检验中心,陕西 咸阳 70)

碳纤维含量对湿法混料摩擦材料性能的影响

朱绵鹏1,李张义2,石志刚3,张 振3

(1.咸阳非金属矿研究设计院有限公司,陕西 咸阳 712021;2.永嘉县质量技术监督检测研究院,浙江 永嘉 325100;3.国家非金属矿制品质量监督检验中心,陕西 咸阳 712021)

【摘 要】本文研究碳纤维含量对湿法混料所制备摩擦材料性能的影响。三种条件(标准:500r/min、0.98MPa;高速:1 000r/min、0.98MPa;高压:500r/min、1.96MPa)的摩擦磨损试验均表明,从低温到高温的升温过程,含碳纤维摩擦材料的摩擦系数稳定,或略有升高,没有热衰退发生;在高速、高压的工况下,含碳纤维材料具有较低的磨损率。当碳纤维含量在2%~10%时,随着碳纤维含量增大,材料的磨损率先减小后增大,当碳纤维含量为6%时,材料的摩擦磨损性能为最优。

【关键词】碳纤维;湿法混料;摩擦材料;磨损

1 前言

随着物流业的发展,车辆向高速、重载等方向发展已经成为一种趋势,对制动摩擦材料的性能要求也越来越高,特别是在高速高压条件下的稳定性和耐磨性等要求日益突出。传统的石棉摩擦材料在高温制动时容易出现摩擦性能“热衰退”,并且产生的石棉粉尘对人体有致癌的危害。因此,许多国家都以玻璃纤维、矿物纤维、钢纤维、芳纶纤维和碳纤维等代替石棉,制成无石棉摩擦材料。其中碳纤维具有密度小、比强度高、耐磨性好的优点,并具有极好的耐腐蚀和耐高温性能,是石棉在摩擦材料中的理想替代品。已有国内外研究者对碳纤维在摩擦材料中的应用进行了大量研究[1-4]。张西奎等[5-6]研究了碳纤维含量对摩擦材料性能的影响,所制备的摩擦材料由干法混料制成,其中树脂在制备材料时,在160℃条件下,60s左右迅速凝胶,碳纤维表面非常光滑,树脂不能对碳纤维起到很好的浸润作用,不能充分发挥碳纤维的功效。采用液体酚醛树脂湿法混料,能够使碳纤维和树脂充分地浸润,有助于提高碳纤维和树脂的结合强度,充分发挥碳纤维的功效。本文采用湿法混料制备含碳纤维摩擦材料,考察不同碳纤维含量的摩擦材料在高速高压条件下的摩擦磨损性能,为碳纤维在摩擦材料中的应用进行探索和提供参考。

2 试样制备和试验方法

2.1 试样制备

(1) 试验用摩擦材料的主要原料及其产地。

硼改性液体酚醛树脂(2165):海盐华强树脂有限公司;碳纤维(12K):东丽公司;芳纶:帝人公司;陶瓷纤维:咸阳非金属矿研究设计院有限公司;NACF纤维:南京索沃新材料科技有限公司。

(2) 试验用摩擦材料的试样配方。

NACF纤维:10;2165树脂(按含固量计):10;陶瓷纤维:10;碳纤维:X;芳纶:3;填料:67-X(填料由石油焦、人造石墨、铬铁矿粉、硫铁矿粉、碳酸钙等组成)。

(3) 碳纤维的含量。

碳纤维含量与试样编号对应关系为:0—D0、2% —D1、4%—D2、6%—D3、8%—D4、10%—D5。

2.2 材料压制工艺方法

(1) 混料工艺采用捏合机进行混料,捏合机上具有加热装置。在捏合机中捏合60min,在混料过程中持续加温到60℃为止。

(2) 试样压制工艺压制时压力为30MPa,压制开始时4 0、3 0、2 0、1 0 s各放气一次,保压时间10min,压制温度170℃。

(3) 试样的热处理工艺为热处理从160℃开始,每上升10℃保温1h直到220℃,在220℃保温4h,然后随炉冷却。

2.3 试验方法

根据国家试验标准GB5763-2008《汽车用制动衬片》摩擦磨损性能测定法制作试样。采用XDMSM定速式摩擦试验机,进行500r/min、0.98MPa条件下材料的摩擦磨损性能测试,采用QDM150可调速调压干式摩擦材料试验机,分别进行1 000r/ min、0.98MPa和500r/min、1.96MPa条件下材料的摩擦磨损性能的测试。

3 试验结果分析

3.1 500r/min、0.98MPa条件下的摩擦磨损性能

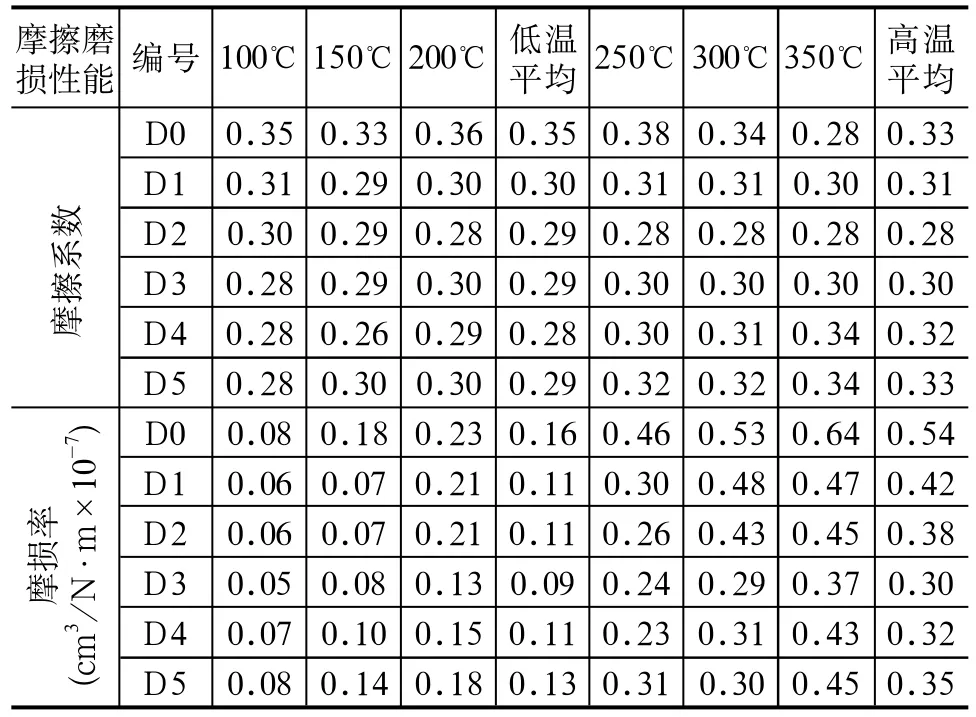

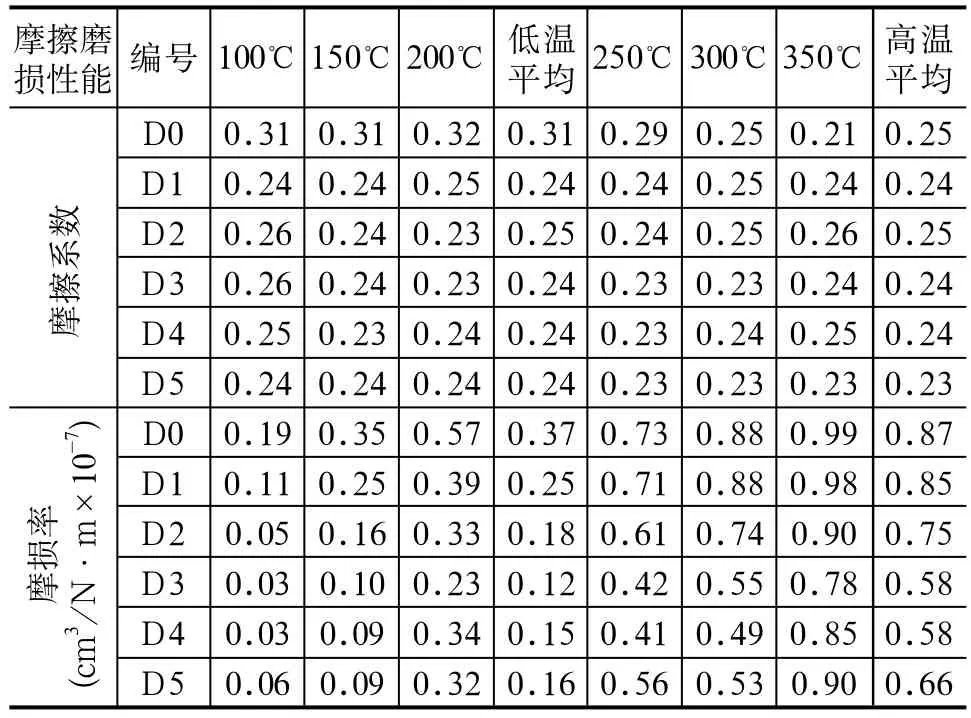

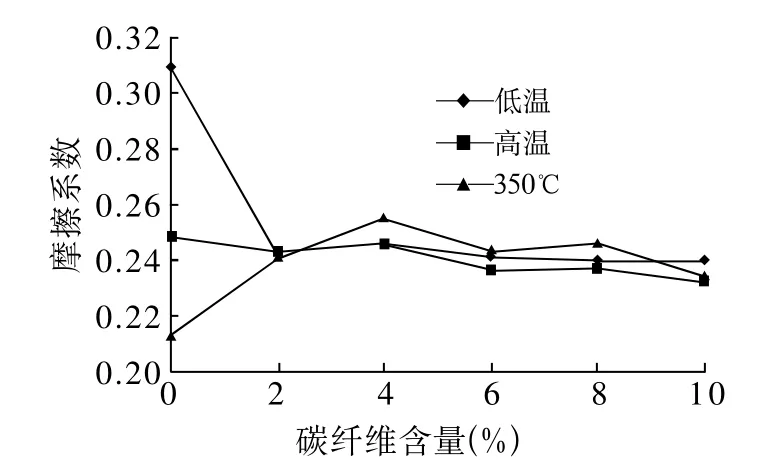

在500r/min、0.98MPa条件下6种不同配比的摩擦磨损性能数据见表1。

表1 500r/min、0.98MPa条件下D0~D5的摩擦磨损性能

由表1可以看出,没加碳纤维的试样D0在低温条件下摩擦系数高,但是在350℃时出现明显的热衰退现象,其摩擦系数大幅下降。而其他添加了碳纤维的试样D1~D5在低温条件下摩擦系数较低,但在高温条件下摩擦系数随温度的上升有稳步提升的趋势,即使是添加了少量的碳纤维(2%)试样,也不出现热衰退现象。而没加碳纤维的试样D0的磨损率,无论是在低温还是在高温下,都明显高于含碳纤维试样的磨损率。为了能够更清楚、直观的看出D0~D5这6种摩擦材料的区别,将表1中的数据绘制成曲线如图1、图2所示。

我无意中参与了一场巷战,被路过的老师扭送到校长室。校长看着我劣迹斑斑的违规记录,摆摆手说:“你回家去吧,以后,也不必再来了。”

图1 500r/min、0.98MPa条件下D0~D5的摩擦系数

图2 500r/min、0.98MPa条件下D0~D5的磨损率

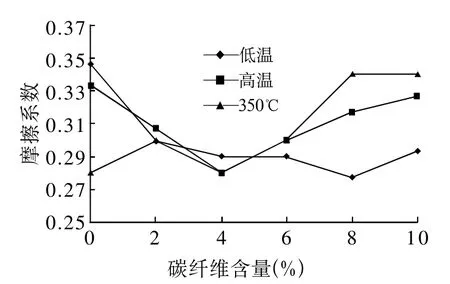

从图1可以看出,随着碳纤维含量的增加,低温摩擦系数逐渐降低,碳纤维含量在8%时,低温摩擦系数最低,当碳纤维含量达到10%时,低温摩擦系数又开始上升;高温摩擦系数先降低,碳纤维含在4%时,高温摩擦系数最低,然后随着碳纤维含量的增加,逐步增高;350℃摩擦系数由低升高,碳纤维含量达到4%后,随着碳纤维含量的增加,350℃摩擦系数逐步增高。从图2可以看出,低温平均磨损率、高温平均磨损率和350℃平均磨损率具有同样的趋势,当碳纤维含量达到6%,磨损率最低,但高温平均磨损率和350℃磨损率降低的幅度较大;同时也可以看出,即使添加了2%碳纤维,高温平均磨损率和350℃磨损率也有明显的降低,碳纤维含量达到6%后,增加碳纤维反而会使磨损率略微增大。

3.2 1 000r/min、0.98MPa条件下摩擦磨损性能

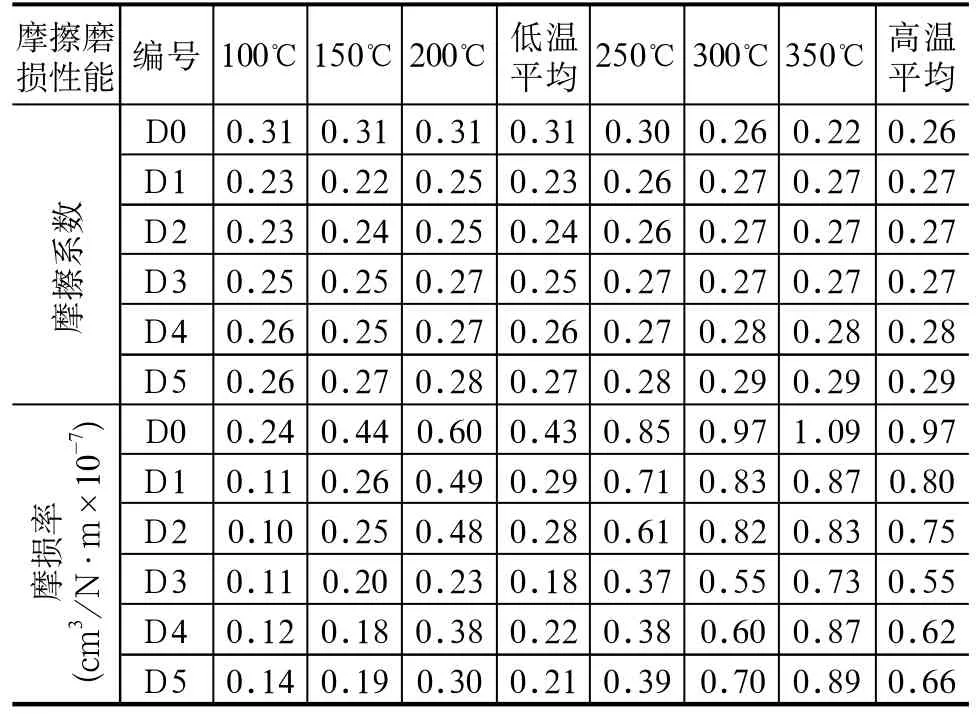

在1 000r/min、0.98MPa条件下6种不同配比的摩擦材料的摩擦磨损性能详见表2。

由表2可以看出,没加碳纤维的试样D0在低温条件下摩擦系数高,但在300℃时出现明显的热衰退现象,摩擦系数大幅下降。而添加了碳纤维的试样D1~D5在低温条件下摩擦系数较低,但在高温条件下摩擦系数随温度的上升,略有提升,即使是添加了少量的碳纤维(2%)试样,也不出现热衰退现象。没加碳纤维的试样D0的磨损率,无论是在低温还是在高温下,都明显高于含碳纤维试样的磨损率。为了能够更清楚、直观的看出D0~D5这6种摩擦材料的区别,将表2中的数据绘制成曲线,如图3、图4所示。

表2 1 000r/min、0.98MPa条件下D0~D5的摩擦磨损性能

图3 1 000r/min、0.98MPa条件下D0~D5的摩擦系数

图4 1 000r/min、0.98MPa条件下D0~D5的磨损率

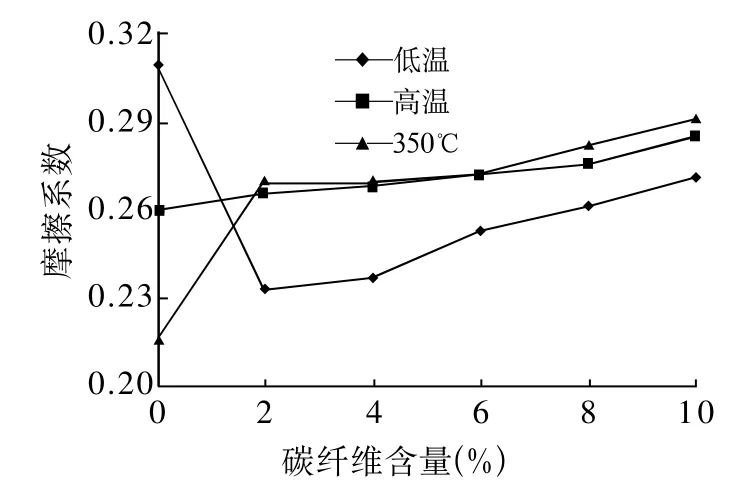

从图3可以看出,碳纤维含量在2%时,高温摩擦系数和350℃摩擦系数都有改善,特别是350℃摩擦系数大幅提升,碳纤维含量>2%时,随着碳纤维含量的增加,低温摩擦系数、高温摩擦系数和350℃摩擦系数都呈现逐步增加的趋势。从图4可以看出,低温平均磨损率、高温平均磨损率和350℃平均磨损率具有同样的趋势,当碳纤维含量达到6%,磨损率最低,但高温平均磨损率和350℃磨损率降低的幅度较大;同时也可以看出,即使添加了2%碳纤维,高温平均磨损率和350℃磨损率也有明显的降低;碳纤维达到6%后,增加碳纤维反而会使磨损率略微增大。

3.3 500r/min、1.96MPa条件下摩擦磨损性能

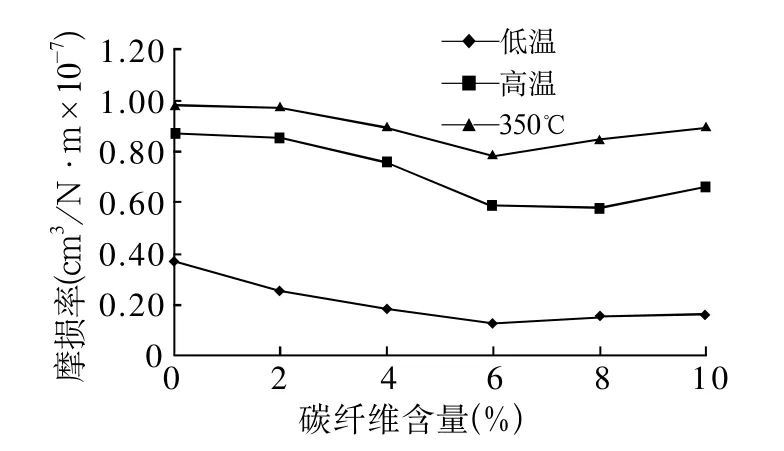

在500r/min、1.96MPa条件下6种不比配比摩擦材料的摩擦磨损性能数据详见表3。

表3 500r/min、1.96MPa条件下D0~D5的摩擦磨损性能

由表3可以看出,没加碳纤维的试样D0在低温条件下摩擦系数高,但在300℃时出现明显的热衰退现象,摩擦系数大幅下降。而添加了碳纤维的试样D1~D5在低温条件下摩擦系数较低,但在高温条件下随温度的上升,摩擦系数稳定,或略有提升,即使是添加了少量的碳纤维(2%)试样,也不出现热衰退现象。没加碳纤维的试样D0的磨损率,无论是在低温还是在高温下,都明显高于含碳纤维试样的磨损率。为了能够更清楚、直观的看出D0~D5这6种摩擦材料的区别,将表3中的数据绘制成曲线,如图5、图6所示。

图5 500r/min、1.96MPa条件下D0~D5的摩擦系数

图6 500r/min、1.96MPa条件下D0~D5的磨损率

从图5可以看出,碳纤维含量在2%时,350℃摩擦系数大幅提升,低温摩擦系数大幅下降;碳纤维含量达到4%时,低温、高温和350℃摩擦系数都为较高的值;碳纤维含量>4%时,随着碳纤维含量的增加,低温、高温和350℃摩擦系数都变化不大,呈现小幅下降的趋势。从图6可以看出,低温平均磨损率、高温平均磨损率和350℃平均磨损率具有同样的趋势,当碳纤维含量达到6%,磨损率最低;同时也可以看出,碳纤维含量在2%时,低温平均磨损率、高温平均磨损率和350℃磨损率有所降低,但并不明显。

对比图1、图3和图5可以看出,碳纤维含量为6%时,低温、高温和350℃摩擦系数之间的间距均为最小或较小。由此表明:碳纤维含量为6%的材料,在制动温度变化、速度变化、压力变化的条件下,均能维持极为稳定的摩擦系数,摩擦系数变化的范围极小。对比图2、图4和图6可以看出,碳纤维含量为6%时,低温、高温和350℃磨损率随碳纤维含量变化,具有相同的变化规律,碳纤维含量为6%时,磨损率均为最低。由此表明:碳纤维含量为6%的材料,在制动温度变化、速度变化、压力变化的条件下,均能维持很小的磨损率。故碳纤维含量为6%,是湿法混料摩擦材料的优化质量比例。

4 结语

(1) 在摩擦材料中使用碳纤维,在多种工况条件下,均具有使摩擦系数稳定的特点,即从低温到高温,摩擦系数维持不变或略有升高,没有热衰退现象发生,并能较大幅度地降低材料的磨损率;即使使用2%的碳纤维含量,摩擦磨损性能也具有明显的改善。

(2) 当碳纤维含量在2%~10%时,随着碳纤维含量增大,材料的磨损率先减小后增大,当碳纤维含量在6%时,材料的磨损率最低;在高速条件下,随着碳纤维含量增大,摩擦系数略有提升;在高压条件下,碳纤维含量的变化,对摩擦系数影响不大。

(3) 碳纤维含量为6%时,在制动温度变化、速度变化、压力变化的条件下,均能维持极为稳定的摩擦系数、很低的磨损率。6%的碳纤维含量是湿法混料摩擦材料的优化质量比例。

【参考文献】

[1]李建利,张元,张新元.碳纤维复合材料摩擦片的发展及其应用前景[J].材料开发与应用,2012,27(2):107-111.

[2]关庆丰,万明珍,邹阳,等.碳纤维增强摩擦材料的摩擦表面层[J].摩擦密封材料,2012(3):69-74.

[3]SATAPATHY B K, BIJWE J. Performance of friction materials based on variation innature of organic fibres[J]. Wear, 2004, 257: 585-589.

[4]SAFFAR A, SHOJAEI A, ARJMAND M. Theoretical and experimental analysis of the thermal, fade and wear characteristics of rubber-based composite friction materials[J]. Wear, 2010, 269: 145-151.

[5]张西奎,王成国,王海庆,等.碳纤维含量对摩擦材料性能的影响[J].机械工程材料,2003,27(7):49-51.

[6]张西奎,王成国,王海庆.碳纤维增强汽车摩擦材料的研究[J].汽车工业与材料,2003(4):9-11.

Effects of Carbon Fiber Content on Properties of Wet-mixed Friction Materials

ZHU Mian-peng1, LI Zhang-yi2, SHI Zhi-gang3, ZHANG Zhen3

(1.Xianyang Research & Design Institute of Non-metallic Minerals Co., Ltd., Xianyang 712021, China; 2.Yongjia County Bureau of Quality and Technical Supervision, Yongjia 325100, China; 3.China National Non-metallic Mineral Products Quality Inspection Test Center, Xianyang 712021, China)

Abstract:The objective of this article was to study the influence of carbon fiber content on the friction behavior of wet-mixed friction material. It was shown by the experimental results of three friction performances (500r/min and 0.98MPa, 1000r/min and 0.98MPa, 500r/min and 1.96MPa) that friction material with carbon fiber possessed stable friction coefficient that did not decrease at elevated temperature, resulting in no occurrence of heat-fade, and low wear rates for the material were observed under the conditions of high temperature, high speed and high pressure. When carbon fiber content was in the range of 2%~10%, the ware rate of friction material decreased and then increased as the content of carbon fiber increased. As a result, a carbon fiber content of 6% would provide friction material an optimum friction performance.

Key words:carbon fiber; wet mixed; friction materials; wear

【收稿日期】2015-03-10

【文章编号】1007-9386(2015)04-0014-04

【文献标识码】A

【中图分类号】TB322