基于损耗分析的电机转子检测技术研究*

2015-05-11雷奶华叶德住汤绍钊

雷奶华,叶德住,汤绍钊

(宁德出入境检验检疫局,福建福安 355017)

0 引言

电机拆散件指是将整台电机产品进行拆散、分类包装的产品。由于生产配套和出口关税等原因,很多出口企业只生产电机定子或转子进行配套,在生产中需对定转子进行质量把关。电机的转子绕组分鼠笼型与绕线型两类,鼠笼型结构较为简单,也更为普遍,一般由合金铝浇注人转子铁心槽内并由两端端环短接而成;绕线型转子绕组与定子绕组相同,有时也用波形绕组,波形绕组常应用于直流电机的电枢绕组。

1 转子损耗原理分析

转子是电动机的旋转部分,包括转子铁芯,转子绕组和转轴等部分,转子铁芯作为电机磁路的一部分,并放置转子绕组。转子所用材料与定子一样,通常由0.5 mm厚的硅钢片冲制、叠压而成,硅钢片外圆冲有均匀分布的孔,用来安置转子绕组。在进行电机电路原理分析时,通常用静止的转子来替代旋转的转子进行分析,转子的等效电流和电阻通过静止的等效电阻分析得出[1]。转子电流和转子感应电动势的频率在分析电路时,始终保持不变,静止的等效电路替代转动的电机电路,替代前后的功率因数、功率、电流等应保持一致,转子的各种损耗应保持不变。电机负载试验时,主要的损耗由5部分组成,分别为定子铜耗Pcu1s、铁耗PFe、转子铜耗Pcu2s、杂散耗PS以及机械耗Pfw,与转子有关的损耗主要是转子铜耗和杂散耗[2]。

负载定子铜耗:

式中:I1为负载电流值;Rs为负载试验时温度为θs时的电阻值。

空载定子铜耗:

式中:R0为空载时的电阻;I0为空载时的电流。

铁耗和机械耗之和等于P0':

式中:P0cu1为空载时定子铜耗;P0为空载功率。

而转子铜耗可以用如下式子表达:

式中:ss为规定温度下的转差率;PFe为铁耗;P1、P2分别为输出、输入功率。

综上,转子铜耗可通过式(1)~(4)进行求取,电压、功率、电流、电阻、转速、和转矩等参数经过检测或是数据分析计算得出。

2 转子检测流程

2.1 转子检测工装

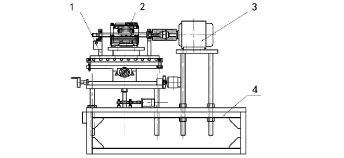

转子检测安装示意图如图1所示。转子安装台可以在X、Y、Z三个方向实现进给,被试转子和测功机(即负载电机)之间通过传感器联接,传感器负责采集转速、转矩等参数,变压器和调压器调节被试电机的进线电源,调压器负责电压的大小,调速装置控制直流电机的进线频率和转速[3]。在安装时,将转子转轴装到两侧轴承座上,将锁紧螺钉全部锁紧,调试好轴承座底部的位置,将轴承座底部、电机支座固定锁紧。负载安装台采用支架的形式,节约了材料,这样设计的转子安装工装,重量轻,简单易操作。

图1 转子检测安装示意图

2.2 转子动平衡校正

转子在进行检测前,通常要进行动平衡校正,以使检测的结果能比较准确。国内中小企业通常使用的是手工校正,也就是半自动动平衡校正。采用在动平衡测试机上测量其动不平衡量,然后根据测试量进行人工钻或铣削去重的动平衡方法,完成一个转子的动平衡一般常需要重复4~5次的测试和去重,生产效率一般,平衡精度也不太高,但是由于资本投入少,技术升级灵活,仍被中小企业广泛采纳。而全自动一体化动平衡校正机虽然平衡精度和生产效率均等较高,但价格高、结构复杂、对不同规格的转子适应性差,在国内很难推广[4]。

现在工艺进行转子动平衡采用光电显示的动平衡机(手工校正),将平衡的转子轻放在摇摆架的V型支架上,转动带对铁芯应垂直向下,不许有偏斜。将套环套在被平衡转子的轴伸处,在转子铁芯外圆用粉笔或是记号笔做上标记,必要时在轴承挡上加润滑油。启动电机使转子回转,感应器光标对准转子铁芯外圆标记处,将垫片套入停止时最上端的平衡柱处,反复几次直至平衡。在半自动平衡机的操作过程中要根据被试转子的工作转速,选取适当传动带长度、大小适合的皮带轮、以及最合适的电机运转转速[5]。

2.3 损耗相关的数据处理

针对转子的剩余损耗,采用取出转子试验和反转试验进行确定。取出转子试验是测定基频杂散损耗Psf,反转试验是为了测定高频杂散损耗Psh'。电机抽去转子,可能感应电流的端盖及其他结构件应就位,定子绕组施以额定频率的对称低电压,试验从大电流值开始,逐步降低,在1.1~0.5倍额定电流范围内至少测取6点读数,每点应同时读取P1、I1、Rt。基频杂散损耗为Psf输入功率P1减去定子绕组在试验温度下的 I2R 损耗[6],表示为:

式中:P1、I1为输入的功率和电流;Rt为试验温度下绕组端电阻,单位为欧姆。

反转试验采用测功机反转法,测功机的功率,在与被试电机相同的转速下,应不大于被试电机额定功率的15%。采用转矩测量仪时,转矩传感器标称转矩应不大于被试电机额定转矩的15%。驱动被试电动机转子,使之与定子旋转磁场相反方向达到同步转速,待试验机组机械耗稳定后,在被试电机的定子绕组上施以额定频率三相对称的低电压,试验从大电流开始,逐步降低,在1.1~0.5倍额定电流范围内,至少测取 6 点读数,每点应同时测取 P1、I1、Td、Rt。高频杂散损耗可用如下式子得出:

式中:Pd表示被试电机轴端输入功率;Pd0表示在被试电机在I1=0时轴端输入功率[7]。

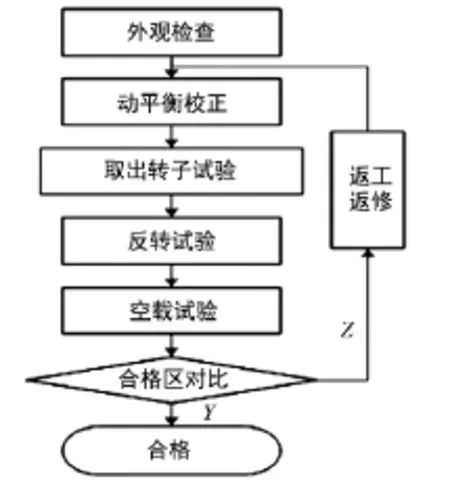

2.4 检测流程

对于转子的质量控制,按图2的流程图所示进行检测,先进行外观检查,再做动平衡校正,如果动平衡无法校正的转子,基本上只能进行报废处理,取出转子试验是为了测定基频杂散损耗,反转试验优先采用测功机反转法,也有的时候我们采用异步反转法,异步反转会使被试电机进行电磁制动状态,有较大的试验风险,反转试验测定出计算用的高频杂散损耗[7]。空载试验主要是测定电流和电阻的变化,对于合格区的比对起到一个参考。不在合格区内的转子要进行返工返修处理。

图2 转子检测流程图

3 试验实例

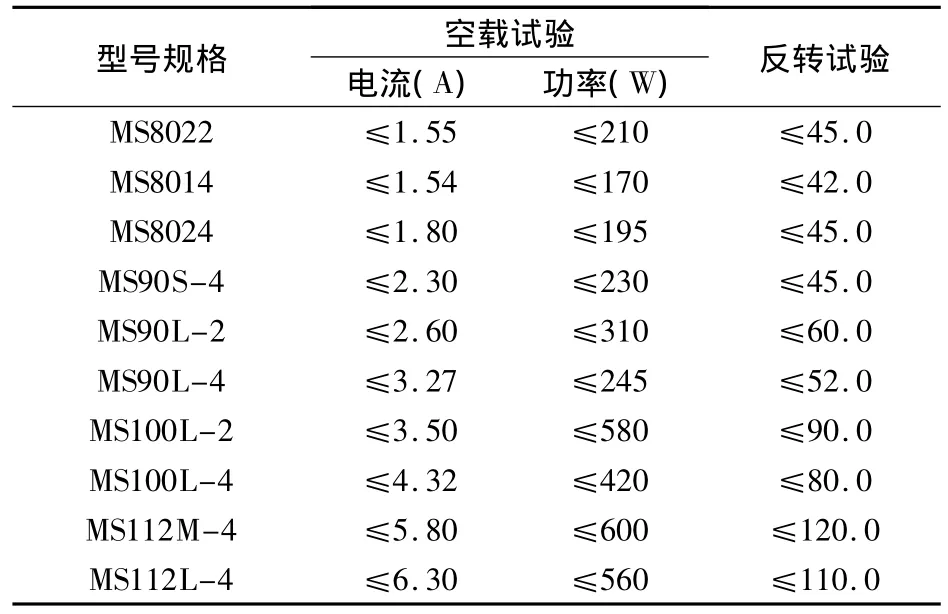

针对MS系列铝壳电机转子的检测,在企业生产的抽样中,对于空载试验和反转试验,转子规格在80~112之间,推荐的合格区如表1所列。

表1 转子检测合格区参数

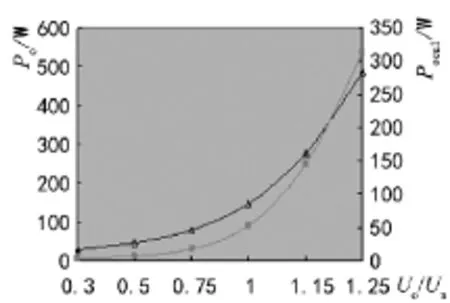

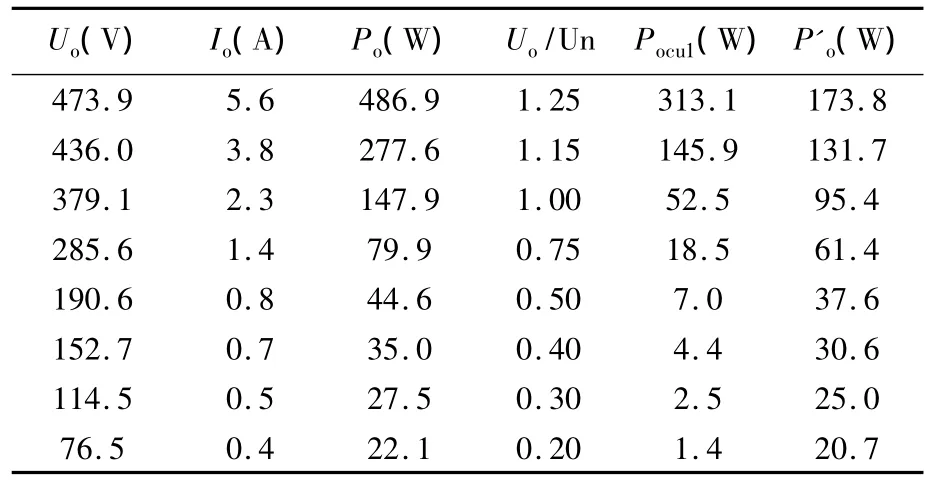

选取1个匹配型号MS100L-4的转子,按转子检测流程进行试验,先进行转子动平衡,而后进行反转试验和空载试验,采集电流、功率、电压、温度等,拟合得的电机空载曲线如图3所示,表2为转子检测参数表。

图3 转子检测时的空载曲线

表2 转子检测参数

表2中,Uo为空载电机,Un为额定电压,Po为空载电流,Io为空载功率,定子铜耗为Pocu1,Po'为铁耗和机械耗之和,从检测曲线上可以得出定子铜耗约为60 W左右。转子检测具体参数如表2所列,检测出的空载电流为Io=2.30 A,空载功率为Po=149.0W,最终转子铜耗为25.5W,对照表1的MS系列电机定子合格区,其结果在合格区范围内。因此,采用图2流程的方法进行转子检测的方法具有一定的可行性。

4 结语

针对部分电机工厂中不进行整机生产,只生产做配套的转子,采用损耗分析的方法对转子进行质量把关。在检测前,转子一定要先进行动平衡校正,对于每一个转子不用都进行反转试验,选择抽批检测即可,抽取的方案由企业根据生产的数量和批次决定。在实际的生产过程中,厂家可以结合转子的形状对安装工装的高度和宽度进行调整,对于抽批的检测应严格按流程进行,以保证转子质量。

[1] 党存禄,周超英,张晓英.异步电机等效电路的简明推导及分析[J].微电机,2011,44(2):89-91.

[2] IEC 61972:2002三相笼型感应电动机损耗和效率的测定方法[S].国际电工委员会,2002.

[3] 雷奶华,温韵光,汤绍钊,等.电机拆散件中定子铁芯测试技术研究[J].机械与电子,2014(11):21-24.

[4] 雷奶华,温韵光,林纪东.铝壳电机关键工序检验技术研究[J].机械研究与应用,2014(5):25-27.

[5] 雷奶华,陈筱铁,温韵光,等.单轴承发电机检测试验台研究[J].机械与电子,2012(9):47-48.

[6] 王益全,张炳义.电机测试技术[M].北京:科学出版社,2004.

[7] GB/T1032-2012三相异步电动机试验方法[S].中国标准出版社,2012.