前副车架焊缝疲劳分析和寿命优化

2015-05-11邓雄志兰凤崇谭东升

邓雄志 兰凤崇 谭东升

摘要:为评估前副车架的耐久性能,利用FEMFAT分析某汽车前副车架的疲劳寿命.提出焊缝不同区域单元的尺寸要求和焊缝连接单元的厚度要求,以保证前副车架焊缝的局部应力真实可信;采用S-N法预测焊缝疲劳寿命,计算得到的开裂位置和行驶距离与道路试验吻合良好;通过加强局部结构并重新布置焊缝位置,使前副车架通过耐久试验测试.分析表明:通过规范焊缝的建模要求,根据实际结构设置合适的焊缝类型,可准确预测焊缝的疲劳寿命,指导焊缝布置,优化产品结构.

关键词:汽车; 副车架; 疲劳; 单元尺寸; 焊缝; 结构优化; 耐久试验; S-N法

中图分类号: U462.36; TB115.1

文献标志码:B

Abstract:To evaluate the durability of front sub-frame, the fatigue life of the front sub-frame of an automobile is analyzed by FEMFAT. The requirements on element size around weld and thickness of weld connection elements are proposed to ensure the reliability of the local weld stress of the front sub-frame; the weld fatigue life is predicted by S-N method, and the crack location and the automobile travel distance are well consistent with those obtained by road test; the local structure enhancement and weld re-layout are implemented to make the front sub-frame pass the durability test. The analysis indicates that, by specifying the requirements on weld modeling and choosing reasonable weld type according to the real structure, the weld fatigue life can be predicted accurately, which can guide the weld layout and optimize the product structure.

Key words:automobile; sub-frame; fatigue; element size; weld; structure optimization; durability test; S-N method

0引言

在日常使用中车辆的主要载荷来自于动力总成和地面,前副车架直接承担来自动力总成和底盘杆系的载荷,是极易发生疲劳破坏的结构之一.因此,对前副车架进行疲劳性能评估是汽车设计过程中必不可少的过程.[1]现阶段,普遍采用整车耐久试验的方法进行评估.该方法必须生产多台样车,且每一轮验证耗时长达2~3个月,非常不经济.CAE技术的发展使虚拟样机验证变为可能,疲劳分析技术能大大缩短产品开发周期,节省时间和成本.

本文利用CAE方法对某汽车前副车架的疲劳寿命进行预测,发现疲劳风险点与耐久试验吻合良好;优化该副车架局部结构,且在耐久试验中未出现开裂现象.

1疲劳分析理论

自19世纪中叶以来,逐渐发展起来的主要疲劳理论有应力寿命相关的S-N理论、应变寿命相关的ε-N理论和裂纹扩展理论等3种.相对来说,材料的S-N曲线最容易获得,因此现在工程中应用最广泛且与工程实践结合最好的是S-N理论.[2]

S-N理论认为:根据材料的S-N曲线,不同的应力对结构产生不同的损伤;在交变载荷作用下结构的应力不断变化,损伤不断累积;当结构的总损伤大于1时则结构破裂.为简化计算,工程中通常假定损伤是线性累积(Miner准则)的,与加载顺序无关.[3]

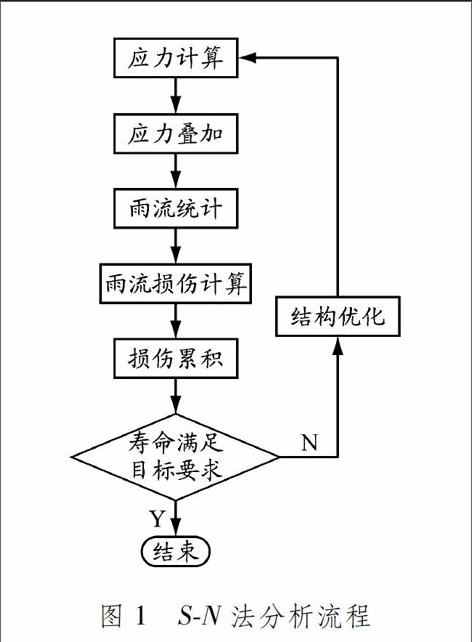

一般地,利用S-N理论进行疲劳分析的步骤如下:1)计算结构在单位载荷下的应力;2)将单位载荷下的应力与各通道的时间历程相乘并叠加,获得结构的应力历程;3)对应力历程进行雨流统计,获取应力幅值Ai和载荷循环Ci;4)与S-N曲线匹配,计算不同幅值的损伤Di;5)将损伤进行线性累积,计算总损伤D总和寿命1/D总.S-N法分析流程见图1.

2前副车架疲劳寿命预测

2.1有限元模型和网格精度要求

前副车架用螺栓连接在车身上,分析时需考虑安装点的安装刚度.若直接约束副车架和车身的连接点,则车架在受侧向或纵向的拉伸或挤压时会处于过约束状态,导致分析结果与实际不符.考虑安装点的安装刚度有2种方法:一种是在安装点建立衬套单元,赋予衬套属性,模拟安装刚度;另一种是搭建部分车身模型,将副车架用梁单元与车身连接,这种方法最接近实际情况.同理,转向机不能用刚性单元模拟,因为刚性单元会加强副车架后横梁的刚度,导致后横梁应力与实际不符.

采用MSC Nastran分析强度,模型由转向机、前副车架和前部车身组成.壳单元采用CTRIA3和CQUAD4单元模拟;实体单元采用CHEXA和CTETRA单元模拟;螺栓采用CBar单元模拟,模型见图2,节点数为446 151个,单元数为586 438个.

良好的网格模型是有限元分析的基础,不同的分析对网格的要求不同,如刚度分析不要求网格非常精细,但强度分析需要在关注的地方细化网格,孔周围最好用warsher法划分.疲劳分析需要获得结构的应力,因此对网格精度有要求.本文的车身网格模型按一般精度控制,基础尺寸按10 mm划分,焊缝处的网格需特殊处理.[4]以T型焊和平行焊为例,具体要求有:

1)紧邻焊缝节点两侧的单元称为焊缝单元,其宽度尺寸严格控制在钣金厚度的2~5倍,见图3,a取值为2~5.

2)焊缝起始节点和终止节点长度尺寸控制在钣金厚度的2~3倍,如图3所示,b取值为2~3.

3)起始节点和终止节点周围尽量采用焊缝单元.

4)焊缝单元尽量不用三角形单元.

5)平行焊的焊缝连接单元只能定义1层.设母材厚度分别为T1和T2,则焊缝连接单元厚度T=max{T1,T2},见图4.

2.2强度工况设定

约束车身截断面自由度1,2和3;约束前悬架塔座自由度3,保证约束点远离加载点.分别在下摆臂前安装点、下摆臂后安装点、发动机悬置点、稳定杆安装点和转向拉杆内点施加x,y和z等3向单位力和单位扭矩,共计66个工况.分别计算副车架在各工况单位载荷下的应力,各加载点位置见图5,除发动机悬置点外,其他点左右对称.

2.3疲劳分析

疲劳分析软件FEMFAT中有丰富的焊缝数据,在不同的焊缝缺口因子修正下,焊缝的疲劳分析具有较高的精度.本文用到的焊缝有平行焊缝和V型焊等,根据副车架的实际焊接情况选择正确的焊缝类型[5],定义焊缝节点、起始节点、终止节点和焊缝单元.焊缝的概念模型和实际模型见图6,左侧为焊缝的概念模型,右侧为实际模型.

底盘件的载荷谱无法直接采集,需依赖多体动力学采集的车轮六分力,通过多体动力学模型分解到各底盘结构件.多体动力学模型中的衬套特性和弹簧特性等直接影响底盘构件的载荷,在建立多体动力学模型时各弹性元件需要经过标定,尽量与实车一致.[6]获得前副车架的载荷后,与第2.2节中的66个工况一一对应关联起来,计算前副车架的应力历程.图7所示为下摆臂前安装点的x,y和z等3向力,车辆在高强耐久路面上行驶时该点主要承受y和z向载荷.

FEMFAT中焊缝的耐久极限是母材耐久极限的插值函数,见表1.前副车架本体由钣金焊接拼合而成,材料强度极限为285 MPa,疲劳极限为128 MPa,材料S-N曲线见图8.工程师需根据主机厂的工艺条件水平进行对标分析,调整焊缝的耐久极限,使其与工艺水平匹配.将材料赋予前副车架本体,定义:生存率、平均应力修正、表面粗糙度、焊缝缺口因子和板壳厚度因子等分析参数,提交分析计算.

2.4结果和优化

在计算完成后输出结果文件,在后处理软件中打开,查看前副车架的寿命分布情况,见图9,在副车架后横梁上P1和P2处焊缝寿命较低,寿命分别为1 497和5 298 km,其原因为:前副车架后横梁为避让排气管,中部向上凸起,在下摆臂的侧向挤压力或者拉伸力作用下,后横梁中部向上或者向下变形,P1和P2局部焊缝容易应力集中,导致寿命较低.

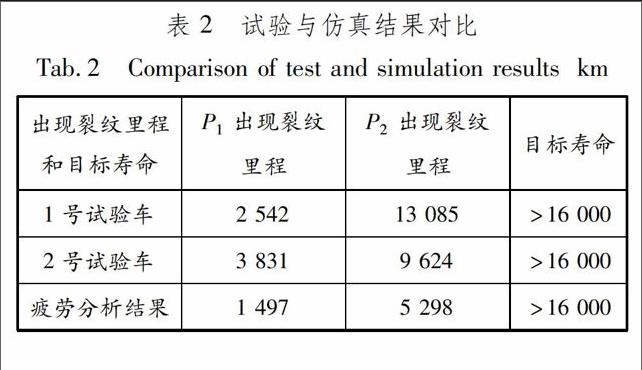

在整车高强耐久试验过程中,1号试验车P1和P2分别在2 542和13 085 km出现裂纹,2号试验车P1和P2分别在3 831和9 624 km出现裂纹.试验与仿真结果对比见表2,试验裂纹见图10和11.由表2及图10和11可知:P1较早出现裂纹,P2次之;由于材料和工艺的不一致性,各车架的破裂里程不同,但在可接受范围内;总体而言,副车架的破裂位置、趋势及寿命里程都与试验结果吻合较好,可利用本次分析所用的参数和网格处理方式对副车架局部结构进行优化.

根据以上分析结果,在后横梁内部增加一块厚度1.5 mm的加强板.该加强板与后横梁底板用焊点连接.对局部焊缝进行调整,使P1和P2不再是焊缝的起始点或者终止点[7],优化方案示意见图12.

经优化,P1和P2局部寿命显著提高,P1和P2点寿命分别为16 629和55 421 km,满足16 000 km的耐久要求,寿命云图见图13.在设计验证阶段的耐久试验中,未发现前副车架后横梁焊缝开裂.

3结束语

基于FEMFAT分析某车型前副车架的疲劳寿命,结果与试验吻合良好.对车架进行优化设计,使车架疲劳寿命满足耐久性要求.本文规范焊缝疲劳仿真的建模方法,可应用于后续车型的车架设计和焊缝疲劳寿命预测.

疲劳问题一直是设计开发中的难点问题,影响疲劳寿命的因素较多且不易控制,甚至经常出现同一部件在同样的工况下寿命存在较大差异的情况,使得疲劳耐久的工程开发有很大困难,但虚拟样机验证取代物理试验验证是耐久开发的是一种趋势.[8]通过精确的焊缝模型、材料对标、参数标定以及准确的载荷谱计算和制造工艺控制,能够保证仿真分析结论与试验结论有较高的吻合度.

参考文献:

[1]蒋伟. 副车架有限元分析及设计优化[J]. 北京汽车, 2010(2): 13-15.

JIANG Wei. Finite element analysis and design optimization on sub frame[J]. Beijing Automotive Eng, 2010(2): 13-15.

[2]岳译新, 刘永强, 李晓峰. 基于主S-N曲线法的地铁车体焊缝疲劳分析[J]. 机车电传动, 2012(5): 79-81.

YUE Yixin, LIU Yongqiang, LI Xiaofeng. Weld line fatigue analysis of metro carbody based on master S-N curve method[J]. Electric Drive Locomotives, 2012(5): 79-81.

[3]陈传尧. 疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2003: 18-50.

[4]BS 7608:1993Code of practice for fatigue design and assessment of steel structures[S].

[5]FERMER M, ANDREASSON M, FRODON B. Fatigue life prediction of MAG-welded thin sheet structures[EB/OL]. (1998-09-29)[2014-08-10]. http://papers.sae.org/982311/.

[6]MARQUIS G. Fatigue testing and analysis using hot spot method[M]. Helsinki: VTT Publications, 1995: 45-66.

[7]凌雯, 晏金军,唐旭涛, 等. 基于FEA的某新型副车架疲劳强度优化[J]. 上海汽车, 2013(10): 31-34.

LING Wen, YAN Jinjun, TANG Xutao, et al. A new sub frame fatigue strength optimization based on FEA[J]. Shanghai Auto, 2013(10): 31-34.

[8]周张义, 李芾, 安琪, 等. 钢结构焊缝疲劳强度分析技术的最新进展[J]. 中国铁道科学, 2009, 30(4): 69-73.

ZHOU Zhangyi, LI Fu, AN Qi, et al. Latest development of fatigue strength analysis technology for welds in steel structures[J].China Railway Sci, 2009, 30(4): 69-73.

(编辑于杰)