矿渣微粉再生骨料混凝土力学性能试验研究

2015-05-10谷艳玲魏晓康孙家国

谷艳玲 魏晓康 孙家国

(武夷学院土木工程与建筑学院,福建 武夷山 354300)

随着社会经济与建筑业的快速发展,建筑垃圾处理问题日益突出。目前,仅城市建筑垃圾的年产量就达1亿t左右,已经占到城市垃圾总量的30% ~40%[1]。建筑垃圾主要以废混凝土、废砖和废瓦为主,绝大部分是废弃混凝土,而且每年都以10%的速度递增。我国现在处理建筑垃圾主要采用郊外掩埋和河道倾倒2种办法,一方面侵吞大量农业耕地,影响汛期防洪,另一方面处理费用较高[2]。建筑废弃物的再生利用具有显著的社会效益、环境效益和经济效益,是我国城市能否可持续发展的关键因素。

再生骨料混凝土是指采用废弃混凝土破碎加工而成的再生骨料,部分或者全部的代替天然骨料配制而成的混凝土,由于再生骨料中存在着吸水率大、表面粗糙等一些天然的缺陷,导致再生混凝土的强度和流动性不高[3]。为了提高再生混凝土的性能,本试验在混凝土配制过程中掺入矿渣微粉和高效减水剂,充分利用矿渣微粉活性强、成本低、产量大的特性,可以较好地改善再生混凝土的物理力学性能和耐久性能[4]。本次研究根据等量替代法设计再生骨料混凝土的配合比,采用均匀设计法对不同掺量矿渣微粉和再生骨料的混凝土进行试验,研究不同试验方案对再生骨料混凝土性能的影响规律,找出满足工程技术要求的最佳再生混凝土配合比。

1 原材料性能试验分析

1.1 水泥

试验所使用的水泥是江西省生产的万年青牌P.O 42.5,其细度为 1.23。

1.2 砂

采用武夷山当地的河砂,中砂,级配良好。

1.3 粗骨料

采用武夷山当地产的碎石,表观密度为2 867 kg/m2,最大公称粒径为40 mm,级配良好。碎石的含水率小于0.2%。

1.4 废弃混凝土

废弃混凝土集料(简称RG),是武夷山当地旧建筑物上拆下来的废弃混凝土块,经人工破碎筛分、分级,按一定的比例混合后,粒径为5~40 mm,级配良好,基本性能见表1。

表1 废弃混凝土基本性能

1.5 矿渣微粉

矿渣微粉是福建三钢集团龙海分公司生产的,比表面积为450 m2/kg。

1.6 水

武夷山当地的自来水。

1.7 减水剂

选用福州君安建材有限公司生产的YS-A型混凝土高效能减水剂,减水率为15%。

2 试验研究

2.1 混凝土基准配合比

根据《普通混凝土配合比设计规程》(JGJ55—2011)的要求,按照强度等级C35设计混凝土基准配合比,水胶比为 0.4,坍落度 120 mm,砂率取38%,具体配合比见表2。

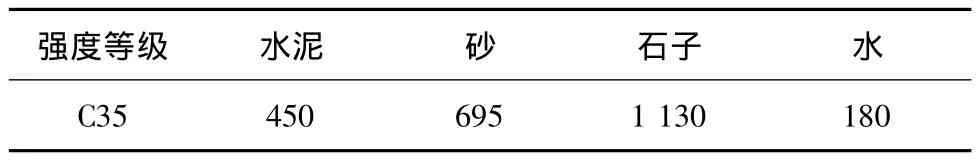

表2 混凝土基准配合比 kg/m3

2.2 矿渣微粉再生混凝土配合比

试验采用废混凝土等质量取代天然粗骨料,取代率分别为0,25%,50%,100%。在废混凝土取代率试验的基础上,掺入矿渣微粉等量取代水泥用量,取代率分别为0,30%,50%,70%。采用均匀设计法制定了16组试验方案,具体方案见表3。kg/m3

表3 强度等级为C35的再生混凝土试验配合比

2.3 混凝土试件的制作

根据《普通混凝土力学性能试验方法标准》(GB/T50081—2002)(以下简称《标准》)的规定,试块采用150 mm×150 mm×150 mm标准试模,按照试验方案制作成16组试块,分别测试7,28,60 d的抗压强度和工作性能,每次确定的强度值取3个数据的平均值,故每组按照7,28,60 d的养护龄期分别制作9个试块,总计144个试块。

2.4 流动性测试

根据《普通混凝土拌合物性能试验方法标准》(GB/T50080—2002)进行坍落度试验,测定不同组别混凝土拌合物的流动性,试验结果见表4。

表4 再生混凝土拌合物坍落度值 mm

2.5 抗压强度试验

根据《标准》进行抗压强度试验,使用微机控制电液伺服压力试验机(HCT306A)进行试验,以0.5 ~0.8 MPa/s匀速加压,试验分 7,28,60 d 共 3次进行,每次试验3个试块,抗压强度结果取平均值。试验结果见表5。

表5 再生骨料混凝土各龄期抗压强度

3 试验结果分析

3.1 流动性影响分析

以矿渣微粉和废混凝土掺量为变量,通过测试不同方案再生混凝土的坍落度值,得出对再生混凝土流动性的影响规律,其试验结果见图1。

图1 矿渣微粉和废混凝土掺量对坍落度的影响曲线

由图1可以看出:当矿渣微粉取代率不变时,随着废混凝土掺量的增加,再生混凝土的坍落度呈现出比较明显的降低趋势;当掺入矿渣微粉后,再生混凝土的坍落度均有所提高;当废混凝土取代率不变时,随着矿渣微粉取代率的增加,再生混凝土的坍落度也有一定程度的提高。

研究结果表明:废混凝土在破碎过程中产生很多的颗粒棱角,使其具有表面粗糙、孔隙率大和吸水性好的特征[5],进行混凝土拌制时,在水胶比不变的前提下,由于废混凝土自身要吸收水分,减少了实际用于拌合混凝土的水量,导致混凝土的流动性变差。而矿渣微粉是细微球状体,其颗粒直径比水泥细,且表面光滑,可以起到填充水泥颗粒空隙的作用,而且吸水量小[6]。因此,在水泥刚开始水化时,矿渣微粉包围着水泥颗粒,起到了减水剂的作用,降低了水化速度,提高了混凝土拌合物的流动性。

3.2 抗压强度影响分析

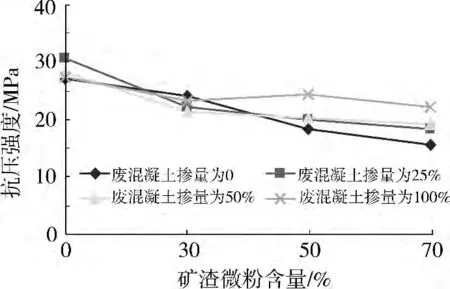

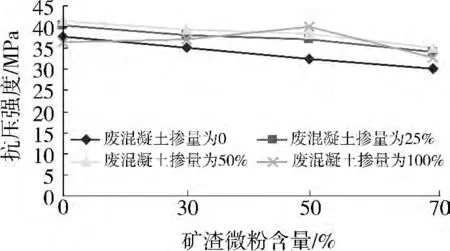

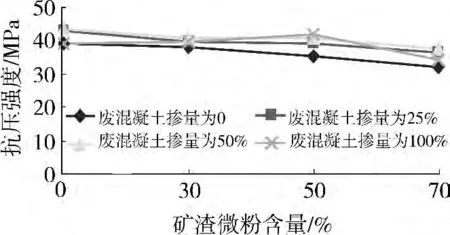

本试验以矿渣微粉和废混凝土掺量为变量,通过测试不同方案混凝土的抗压强度值,得出每组方案对不同龄期混凝土抗压强度的影响规律,其试验结果见图2—图4。

图2 再生混凝土7 d的抗压强度曲线

图3 再生混凝土28 d的抗压强度曲线

图4 再生混凝土60 d的抗压强度曲线

由图2可得到混凝土7 d的抗压强度的变化规律:在废混凝土取代率不变时,当掺入矿渣微粉后,其抗压强度降低。这是由于矿渣微粉的水化速度慢,当水泥用量随着矿渣微粉的掺入而减少时,混凝土的早期强度会出现明显降低。

由图3和图4可得到混凝土28 d和60 d的抗压强度的变化规律:再生混凝土后期抗压强度相比7 d的抗压强度高,能够达到设计强度等级C35。当废混凝土取代一定量天然骨料,混凝土强度有一定程度地提高,但随废混凝土取代率的提高,抗压强度呈下降的趋势。当取代率超过50%时,混凝土的抗压强度下降较快;当再生骨料取代率为50%时,掺入适量矿渣微粉,使再生混凝土的流动性得以改善,抗压强度影响不大,28 d均能达到35 MPa;当再生混凝土中矿渣微粉掺量为50%时,其抗压强度随着废混凝土取代率的增加而提高,28 d最高达到40 MPa。

分析表明:废混凝土不仅棱角多,而且表面粗糙,具有粘结面较好、界面粘结强度较高的特性[7];另外,由于废混凝土的吸水性强,遇水后能很快湿润,促使其表面的许多微裂缝的立刻吸入水泥颗粒,使水化更加充分,形成致密的界面结构,在一定程度上补偿了废混凝土强度较低的缺陷;同时,矿渣微粉的细度比水泥颗粒细,起到了很好的填充作用,改善了再生混凝土的孔隙结构,使孔隙率降低,形成了密实充填结构[8];此外,由于废混凝土的吸水率较高,降低了混凝土的有效水胶比,提高了再生混凝土的抗压强度。

4 结语

当再生混凝土中矿渣微粉掺量为50%,采用水泥标号为P.O 42.5时,其抗压强度随着废混凝土取代率的增加而提高,28 d最高达到40 MPa。由此可见,矿渣微粉再生骨料混凝土既能节约资源,又能消耗大量的建筑垃圾,对于减轻环境污染十分有效。随着科学技术的快速发展,矿渣微粉再生骨料混凝土一定会成为可持续发展的绿色材料。

[1]孙家国,谷艳玲.基于矿渣再生混凝土抗压强度试验分析[J].重庆科技学院学报(自然科学版),2014,16(3):109-111.

[2]陈会凡,管巧艳,刘洪波.矿渣再生骨料混凝土力学性能研究[J].混凝土,2012(5):91-93.

[3] Ikonomou N D.Recycled Concrete Aggregates[J].Ment and Concrete Composites ,2005,27(2):315-318.

[4]薛建阳,罗峥,元成方,等.再生混凝土力学性能及耐久性能试验研究[J].工业建筑,2013(10):86-88

[5]吴中伟.高性能混凝土:绿色混凝土[J].混凝土与水泥制品,2000(1):3-6.

[6]陈会凡,李福恩,党玲博.不同母体的再生粗骨料对混凝土强度影响[J].混凝土,2011(5):109-111.

[7]施惠生,许碧莞,阚黎黎.矿渣微粉对混凝土气体渗透性及强度的影响[J].同济大学学报(自然科学版),2008(6):782-786.

[8]陈宗平,周春恒,陈宇良,等.再生卵石骨料混凝土力学性能试验研究[J].建筑材料学报,2010(1):465-469.