适用于高压井中的分支井液动工具研究与应用

2015-05-10李敏李瑞强严仁田

李敏 李瑞强 严仁田

(1.中国石油长城钻探工程有限公司工程技术研究院,辽宁 盘锦 124010;2.大连工业大学机械工程与自动化学院,辽宁 大连 116034)

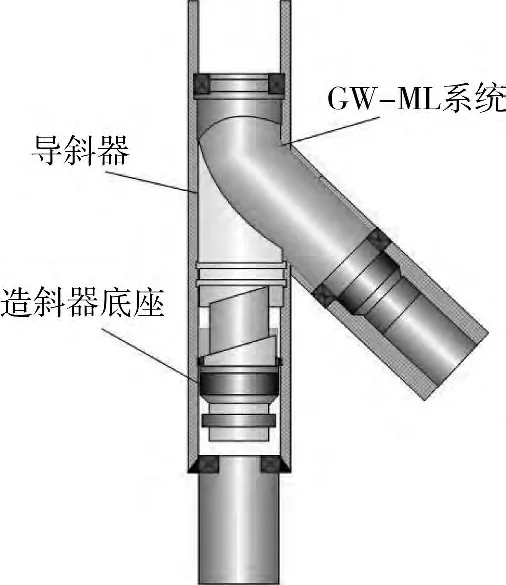

GW-ML分支井系统是长城钻探自主研发的适用于套管开窗分支井钻完井的分支井系统[1-6]。该系统的特点是采用了以底座作为分支井钻完井工具的基准平台,而底座是造斜及导斜器坐放的定位基准,延续着分支井钻完井整个施工过程,它的可靠性决定了整口井施工的成败,如图1所示。

图1 GW-ML分支井系统

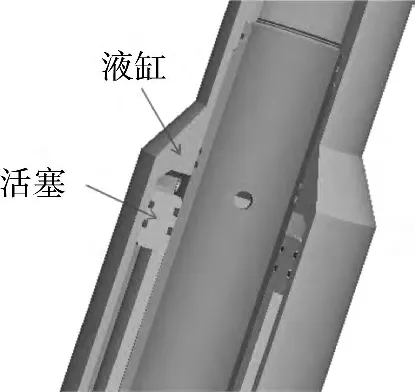

常规地层条件下,分支井底座液压系统中的液缸与活塞配合间隙,按照现有的标准进行零件的公差范围调整就能满足施工作业的要求[7-8],如图2所示。但在井下高压环境下,底座的工作条件极其苛刻:一方面,钻井液黏度高、流动性差,液体不能进入到活塞与液缸的间隙内,导致活塞与液缸的接触处静水压力无法传递;另一方面,液缸外壁受井筒的外压、开孔中心管受管柱内压,二者的变形均作用在活塞上,容易导致活塞被抱死而无法移动。

图2 底座液压系统

本次研究针对常规分支井工具在高压环境下容易失效的问题,对分支井工具的液压部分进行了有限元模拟,根据模拟高压环境下的零件变形结果调整液压零部件壁厚及公差配合尺寸,并通过室内试验和现场应用验证了对高压环境下分支井液压系统改进的合理性。

1 有限元模型模拟

为准确对分支井底座的液压系统进行有限元模拟,忽略中心管上小孔的影响,将液化系统简化为轴对称模型,液缸采用PLANE82划分网格单元,液缸及活塞接触处设置接触单元,采用TARGE 169与CONTA 172来定义面 — 面接触对[9-10]。

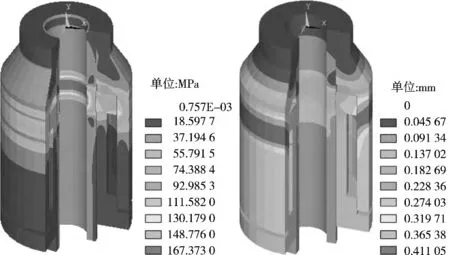

从图3可以看出,底座液缸受外压75.00 MPa时,最大等效应力约为167.00 MPa,远低于液缸所用材料的屈服应力620.00 MPa,因此底座液压系统的零件强度不作分析。系统中的开孔中心管在高压下变形量很小,在其公差范围内加大开孔中心管与活塞至适当间隙,就不会对活塞动作产生影响,因而不对其进行试验研究。而底座液缸在受到较高外压作用时,变形量远远超出了尺寸公差范围,利用有限元方法可计算得出不同壁厚的底座液缸变形数据。

图3 液压系统等效应力云图(左)和变形云图(右)

图4 不同壁厚液缸变形趋势

如图4所示,不同壁厚的底座液缸径向变形趋势相似,都是沿着行程方向达到一个最大值,然后逐渐减小。如果底座液缸变形量大于活塞的加工公差时,活塞将抱死液缸,底座液压系统就会停止动作。当液缸壁厚为10 mm,最大径向变形量约为0.57 mm;当液缸壁厚为20 mm时,最大径向变形量约为0.41 mm。液缸壁厚的大小与其径向变形量呈反比,而液缸壁厚的大小,除了跟其强度有关,还直接影响到工具的内通径大小,因此,根据计算结果选择最佳的底座液缸壁厚尺寸进行工具加工,并根据变形量调整实际液缸系统的公差尺寸,然后进行高压环境下的底座液压系统打压试验。

2 室内试验

图5是测试底座液压部分在高围压下的动作压力试验装置,开孔中心管的一端封堵,另一端连接一低压泵,液缸外面的围压施加装置是用来模拟井底环境的高压泵。试验时,先将高压泵打开到模拟压力值,稳压5 min后再向低压泵打压,记录活塞开始移动的压力值。试验完成后,拆开活塞和液缸,对配合表面进行处理后再重复上述试验。

图5 打压试验装置图

底座液压系统中,液缸壁厚为20 mm,配合表面磨光使粗糙度达到0.8μm,尺寸按标准偏差加工,在外压75 MPa时对活塞施加液压推力,活塞在压力达到7 MPa时开始动作,且活塞表面出现明显划痕,如图6所示。

图6 试验后的活塞及液缸

出现这种情况可能有2个方面的原因:一是加工问题,零件硬度不够;二是活塞和液缸间隙太小,小于液缸在外压作用下的变形量,因而液缸对活塞产生了较大的抱紧力。经检测活塞和液缸的硬度均符合设计要求,因此排除了第一个原因。

由有限元计算可知在外压75.00 MPa下,底座液缸变形量可达到0.41 mm,按照计算得到的变形量重新调整底座液缸与活塞的公差尺寸,进而优化了底座液压系统的配合间隙,然后再进行高围压下的打压测试,试验显示活塞动作无阻力,且活塞与液缸之间密封圈的密封压力达到设计要求。

3 应用实例分析

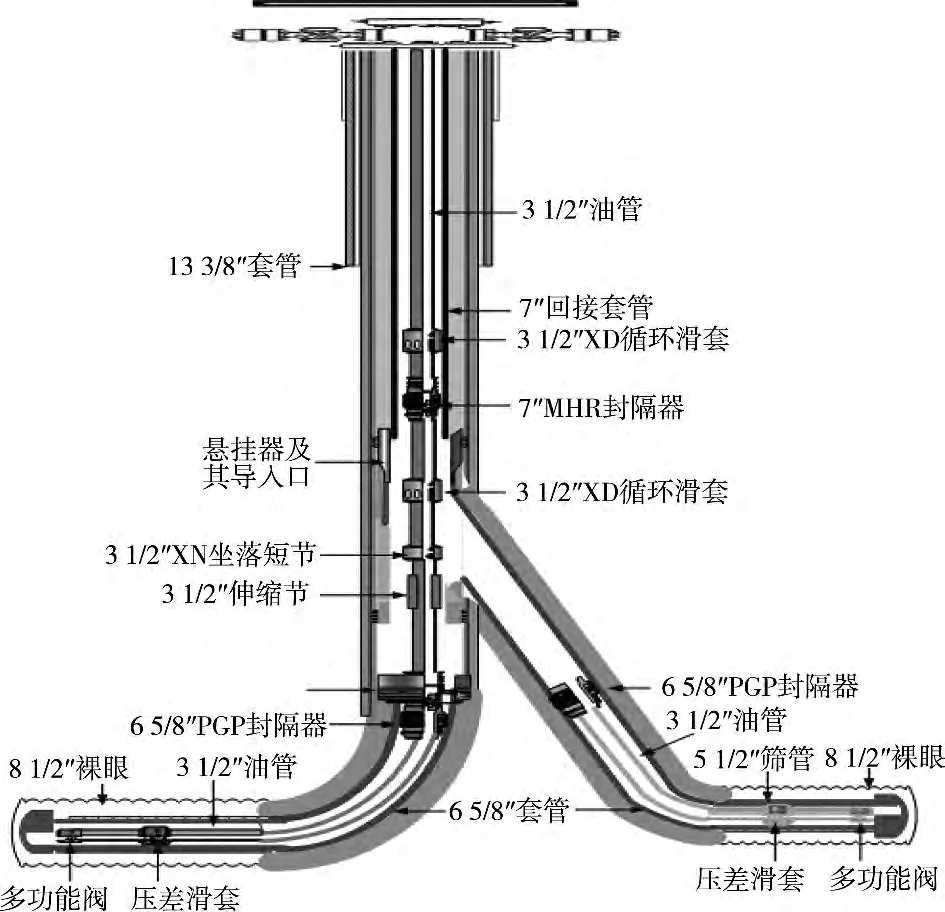

H8309井是在哈萨克斯坦肯吉亚克油区部署的1口套管开窗双分支水平井,完钻井深分别为4 950.00 m和4 850.00 m。该井地层压力高,井控风险大,泥浆密度高达2.01 g/cm3,黏度为98 mPa·s。其第二分支开窗点深度为3 724.75 m,开窗点静水压力达到74.86 MPa,造斜器底座坐挂时由于液压系统内外压差大,液缸在外部高压作用下产生微变形,致使底座液压坐封失效,工具未坐挂到设计开窗位置。由于GW-ML系统兼备液压坐封和机械坐封的功能,在液压坐封失效的情况下,通过机械坐封将底座坐挂在第一分支悬挂器上方,再通过调整造斜器管柱长度,顺利地完成了第二分支的开窗施工。在第二分支完井时,根据对底座液压系统的模拟计算与室内实验,及时调整分支井完井工具中液压系统的公差配合尺寸,优化后的液压工具活塞在高压井底动作正常,顺利实现分支井工具的液压丢手,完成了第二分支的完井施工。

图7 H8309完井井身结构图

4 结语

(1)利用有限元方法分析计算出的分支井工具——液压零件的变形量是准确可靠的,可以作为分支井液压工具改进的依据。

(2)在分支井工具零部件的壁厚满足强度要求的情况下,通过改变零部件的公差尺寸来调整配合间隙,可以消除高压环境对工具液压系统的不利影响。

(3)H8309井的成功完成验证了GW-ML系统在深井高压环境下的适用性,为GW-ML分支井系统在其他复杂油气藏中的推广应用积累了宝贵经验。

[1]尚宪飞,余雷,喻晨,等.分支井钻完井定向定位装置底座:中国,200420030137.3[P].2005-05-18.

[2] 喻晨,李敏,苏涛,等.分支井丢手装置:中国,200620091022.4[P].2007-07-25.

[3]王敏生,李庆,王智峰.国内分支井技术应用面临的主要难题及研究进展[J].中外能源,2007,12(6):39-42.

[4]张辉.边台-H3Z双层鱼骨型分支水平井钻井技术[J].石油钻探技术,2010,38(3):44-48.

[5]苏涛.多分支井技术在潜山剩余油藏中的应用[J].钻采工艺,2010,33(5):126-127.

[6]周爱照,王瑞和,李成嵩.河3-支平1井TAML5级分支井钻完井技术[J].石油钻探技术,2012,40(2):117-123.

[7]全国液压气动标准化技术委员会.GB T3452.3—2005液压气动用O形橡胶密封圈沟槽尺寸[S].北京:中国标准出版社,2005.

[8]闻邦椿.机械设计手册:第3卷[M].北京:机械工业出版社,2010:2126-2150.

[9]杜平安,甘娥忠,于雅婷.有限元法:原理、建模及应用[M].北京:国防工业出版社,2004:253-255.

[10]刘国庆,杨庆东.ANSYS工程应用教程:机械篇[M].北京:中国铁道出版社,2002:185-211.