海带类胡萝卜素微胶囊的制备工艺研究

2015-05-08蒋美娟任丹丹王添娇汪秋宽何云海

王 丽,蒋美娟,任丹丹,王添娇,汪秋宽,何云海

(大连海洋大学食品科学与工程学院,辽宁省水产品加工及综合利用重点实验室,辽宁大连 116023)

海带类胡萝卜素微胶囊的制备工艺研究

王 丽,蒋美娟,任丹丹*,王添娇,汪秋宽,何云海

(大连海洋大学食品科学与工程学院,辽宁省水产品加工及综合利用重点实验室,辽宁大连 116023)

为增强海带类胡萝卜素的稳定性,本文采用微胶囊技术对海带类胡萝卜素进行包埋,以产品包埋率和产率为指标,通过单因素实验和正交实验优化微胶囊包埋技术的最佳工艺条件。并对海带类胡萝卜素微胶囊产品的稳定性进行了考察。结果表明,海带类胡萝卜素微胶囊制备的最佳工艺条件为:明胶∶β-环糊精∶蔗糖(2∶1∶2)为壁材,芯壁材比例为1∶5,乳化剂吐温-80∶司盘-80(3∶1)添加量为0.3%,均质压力35MPa,均质1次。在此条件下得到的微胶囊产品包埋率可达92.16%,产率为89.95% 。在此工艺条件下制备的微胶囊产品稳定性高,对芯材具有良好的保护作用。

海带,类胡萝卜素,微胶囊,稳定性

类胡萝卜素是一种最重要的功能性色素。目前国内外对类胡萝卜素的淬灭自由基能力[1-3]、抗肿瘤活性[4]、降脂、增强免疫力[5]等方面做了大量研究,证明类胡萝卜素是一类具有生物活性的功能性天然色素。

但类胡萝卜素化学性质很不稳定,极易受光、氧、高温、紫外线等因素影响而降解[6]。此外,类胡萝卜素是一种脂溶性色素,在水中溶解性较差,难以直接应用于食品、药品、化妆品等水溶性产品的生产加工。而利用微胶囊技术对类胡萝卜素进行包埋,可有效解决上述难题,提高类胡萝卜素的生物利用率,扩大应用范围,促进生理功能的发挥,还可以进一步提高类胡萝卜素在功能性食品及药品中的应用等[7]。

国外的类胡萝卜素微胶囊包埋技术已趋于成熟。Rascón利用冷凝喷雾干燥法制备的微胶囊稳定性非常好,在水分活度为0.73的条件下仍然能够保证结构的完整性[8]。Spada以pinhăo淀粉为壁材,通过冷冻干燥法极显著的提高了β-胡萝卜素的稳定性[9]。国内在类胡萝卜素微胶囊化技术方面则有待进一步完善,如最常用的喷雾干燥法[10-11],在制备过程中对温度要求较高,而高温很容易造成类胡萝卜素的损失。而本实验在类胡萝卜素微胶囊成型环节采用真空冷冻干燥技术,可有效减轻外界环境对类胡萝卜素的影响程度。

我国海带资源丰富,且海带中含有丰富的类胡萝卜素,是获取天然类胡萝卜素的重要来源。因此,本文以海带为原料提取类胡萝卜素,对其微胶囊制备工艺进行优化,并对类胡萝卜素微胶囊产品的稳定性进行初步考察,为今后海带类胡萝卜素微胶囊工业化生产提供一定的理论依据。

1 材料与方法

1.1 材料与仪器

鲜海带、大豆油 购于大连市黑石礁市场。甲醇无水、石油醚、丙酮、明胶、蔗糖、吐温-80、司盘-80、β-环糊精、无水硫酸钠等均为国产分析纯。

SHE-D(Ⅲ)型循环水式真空泵 巩义市英峪予华仪器厂;RE-52AA型旋转蒸发器 上海亚荣生化仪器厂;BS2000S型分析天平 北京赛多利斯仪器系统有限公司;LD5-2A 型离心机 北京医用离心机厂;TU-1810型紫外可见分光光度计 上海第三分析仪器厂;ALPHAI-5型真空冷冻干燥机 北京博医康实验仪器有限公司;JM-2型胶体磨 廊坊通用机械厂;AH-BASIC高压均质机 加拿大ATS 公司。

1.2 实验方法

1.2.1 海带类胡萝卜素的提取 取适量新鲜海带,用组织捣碎机捣碎,按料液比(1∶3 w/v)加入提取溶剂无水甲醇避光浸提,反复提取3次,每次浸提1h,将提取液合并转入分液漏斗,加入适量活性炭颗粒静置吸附30min,加入石油醚反复萃取直至石油醚层无色,收集甲醇层用无水硫酸钠干燥、过滤,滤液在40℃下减压浓缩至干,加入丙酮溶解,定容后,利用紫外可见分光光度计在446nm测其吸光度,按下式计算类胡萝卜素的含量。

式(1)

式中:A为吸光值,V为液体体积,N为稀释倍数。

1.2.2 微胶囊产品的制备 采用明胶、蔗糖、β-环糊精为复合壁材,对类胡萝卜素进行包埋。将复合壁材加入到一定量的蒸馏水中,控制固形物含量在10%(w/w)左右,并加入一定量的吐温-80,80℃水浴加热,搅拌溶解,制备水相。同时,将类胡萝卜素丙酮溶液加入到大豆油中,利用氮吹除尽有机溶剂,并加入一定量的司盘-80,40℃水浴加热,搅拌溶解后得到油相。将油相缓慢加入到水相中,并进行充分搅拌,再经高压均质机均质后,类胡萝卜素充分被基质包埋,最后进行真空冷冻干燥即可得到微胶囊化产品。

1.2.3 类胡萝卜素微胶囊化效果的测定 微胶囊化产率的测定:准确称取0.5g样品,加3mL水形成均一体系,再加5mL丙酮溶解,不断搅拌,抽滤,反复浸提不溶物直至滤液无色,以溶解出微胶囊颗粒内外的全部类胡萝卜素,然后采用无水硫酸钠脱水、过滤,并在4℃、10000r/min下离心10min,稀释若干倍后,利用紫外分光光度计在446nm下测吸光度,根据公式1计算出微胶囊类胡萝卜素的总含量后,按如下公式计算微胶囊化产率:

微胶囊化产率(%)=产品中类胡萝卜素含量/起始的类胡萝卜素含量×100

式(2)

微胶囊化包埋率的测定:准确称取0.5 g样品,加入5mL石油醚,不断搅拌,真空抽滤,反复浸提不溶物直至滤液无色,以溶解出微胶囊产品表面的所有类胡萝卜素,然后在4℃、10000r/min条件下离心10min,稀释若干倍后,利用紫外分光光度计在446nm下测其吸光度,根据公式1计算出微胶囊表面类胡萝卜素含量后,按如下公式计算微胶囊包埋率。

微胶囊包埋率(%)=(1-微胶囊表面的类胡萝卜素含量)/微胶囊类胡萝卜素总含量×100

式(3)

1.2.4 单因素实验 壁材组分的选择 实验共选用三种材料作为壁材:明胶、蔗糖、β-环糊精。芯壁材比例1∶5,乳化剂吐温-80与司盘-80(1∶1)占乳化液总体积的0.3%,30MPa下均质2次,考察不同壁材组分对类胡萝卜素微胶囊化的影响。

芯壁材比例:选择上述实验确定的最优壁材组合,吐温-80与司盘-80(1∶1)0.3%,30MPa下均质2次,考察不同芯壁材比例对类胡萝卜素微胶囊化的影响。

乳化剂种类:选择上述实验确定的最优壁材组合、芯壁材比例,添加0.3%乳化剂,30MPa下均质2次,考察不同壁材种类对类胡萝卜素微胶囊化的影响。

乳化剂添加量:选择上述实验确定的最优壁材组合、芯壁材比例,乳化剂种类,30MPa下均质2次,考察不同乳化剂添加量对类胡萝卜素微胶囊化的影响。

均质压力:选择上述实验确定的最优壁材组合、芯壁材比例,乳化剂种类及添加量,高压均质2次,考察不同均质压力对类胡萝卜素微胶囊化的影响。

均质次数:选择上述实验确定的最优壁材组合、芯壁材比例,乳化剂种类和添加量以及均质压力,考察不同均质次数对类胡萝卜素微胶囊化的影响。

1.2.5 正交实验 在单因素实验基础上,进行四因素三水平正交实验。对芯壁材比例、乳化剂添加量、均质压力、均质次数等四个因素进行优化,以确定制备类胡萝卜素微胶囊的最佳工艺条件。实验设计见表1。

表1 类胡萝卜素微胶囊制备工艺因素水平表

1.2.6 微胶囊产品稳定性实验 通过氮吹除尽类胡萝卜素溶液中的丙酮以获得类胡萝卜素样品,同时将类胡萝卜素样品及其微胶囊产品进行定量真空包装,并分别置于4、25℃的恒温环境中避光贮藏,考察海带类胡萝卜素微胶囊产品的稳定性。每隔7d取一份样品,每份0.5g,根据1.2.3测定微胶囊产品中类胡萝卜素的总含量,并按下式计算类胡萝卜素的保留率:

类胡萝卜素保留率(%)=(样品中剩余的类胡萝卜素含量/样品中起始的类胡萝卜素含量)×100

式(4)

2 结果与分析

2.1 单因素实验结果分析

2.1.1 壁材组分对微胶囊化的影响 包埋率是评定微胶囊质量好坏的重要指标。包埋率高,则裸露于微胶囊表面的类胡萝卜素含量就少,与外界环境接触的机会就小,有效成分损失少,那么微胶囊产品就比较稳定,贮藏期长。因此,较高的包埋率是制造微胶囊产品首先追求的目标。

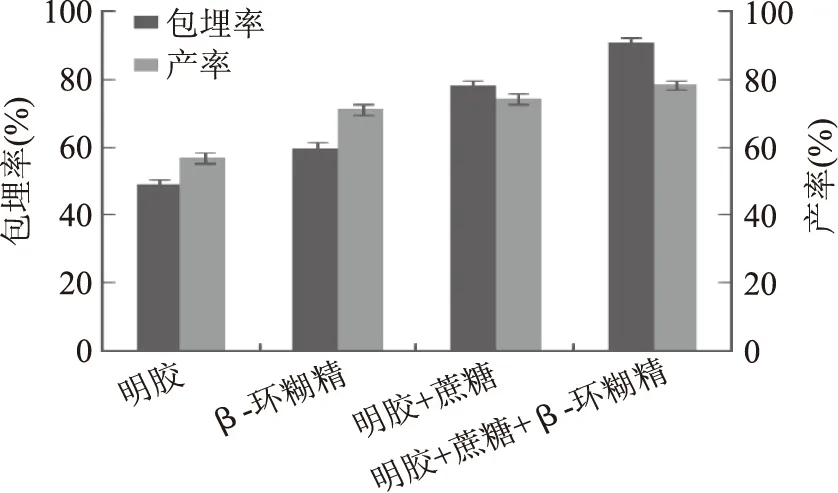

由图1可看出,在各种不同壁材对微胶囊产率及包埋率影响的比较中,复合壁材的包埋率及产率明显高于单一壁材。说明明胶、β-环糊精单独作为壁材,其包埋效果及抗氧化性能较差。而由明胶、β-环糊精和蔗糖组成的复合壁材制备的微胶囊质量较好,其平均产率为78.26%,平均包埋率高达90.53%。明胶具有良好的成膜性和乳化性,是包埋类胡萝卜素的理想材料。β-环糊精的表面活性和乳化能力较差,但可用它作为填充剂来增加微胶囊的强度和致密性。因此,本实验选择明胶+β-环糊精+蔗糖为微胶囊包埋的壁材。

图1 不同壁材组分对微胶囊包埋效果的影响Fig.1 Effect of different wall material components on the microcapsules

2.1.2 芯壁材比例对微胶囊化的影响 由图2可看出,随着芯壁材比例从1∶1变化到1∶5时,微胶囊的包埋率和产率均呈现上升的趋势。当比例达到1∶5时,包埋率和产率达到最大,分别为88.98%、77.44%。当芯壁材比例变化到1∶10时,产率略有下降,而包埋率显著下降。其原因可能是随着壁材比例的逐渐增加,形成的微胶囊囊壁致密,有利于类胡萝卜素的保存,微胶囊化包埋率和产率升高;但当壁材含量继续增加时,微胶囊化包埋率下降,可能是由于壁材比例较大时,芯材流动性变差,出现黏着现象;同时壁材含量过高,包含的类胡萝卜素含量较少,壁材没有充分利用,也会导致微胶囊化产率降低。因此,在保证微胶囊品质的前提下,综合考虑微胶囊的产率及包埋率,选择芯壁材的比例为1∶5。

图2 不同芯壁材比例对微胶囊包埋效果的影响Fig.2 Effect of ratio of core material to wall material on the microcapsules

2.1.3 乳化剂种类对微胶囊化的影响 由图3可以看出,添加乳化剂能够有效改善类胡萝卜素微胶囊化效果,显著提高微胶囊包埋率和产率。但混合乳化剂比单一乳化剂微胶囊化效果更佳,得到的微胶囊产品质量更好。以吐温-80与司盘-80比例3∶1的效果最为明显,其包埋率高达91.88%,产率为80.77%。吐温-80为水溶性乳化剂,司盘-80为油溶性乳化剂,在配置乳化液时,水相质量高于油相质量。当吐温-80的添加量高于司盘-80的添加量时,配制的乳化液乳化效果更好,得到的微胶囊产品其包埋率及产率更高。因此,选用吐温-80与司盘-80(3∶1)作为乳化剂。

图3 不同乳化剂种类对微胶囊包埋效果的影响Fig.3 Effect of different emulsifiers on the microcapsules

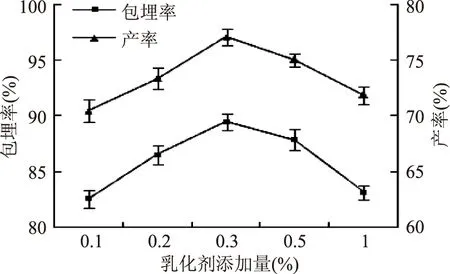

2.1.4 乳化剂添加量对微胶囊化的影响 由图4可看出,随着乳化剂加入量的增加,乳化剂在0.3%时,微胶囊化产率达到最高为77.13%。继续增大乳化剂的加入量,微胶囊化产率开始呈现下降趋势。观察包埋率与乳化剂加入量曲线的变化趋势可以得到同样的结果,其包埋率高达89.51%。可见,乳化剂加入量为0.3%时,微胶囊化效果最好,故乳化剂添加量选择0.3%。

图4 不同乳化剂添加量对微胶囊包埋效果的影响Fig.4 Effect of the amount of added emulsifiers on the microcapsules

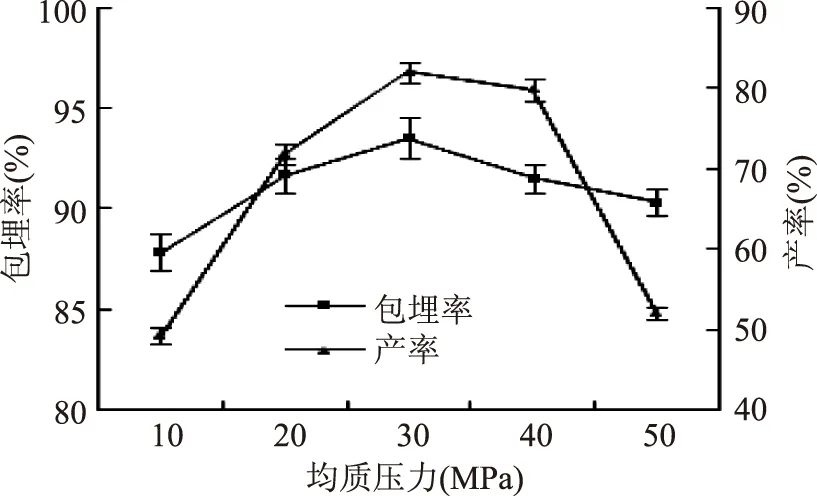

2.1.5 均质压力对微胶囊化的影响 由图5可看出,随着均质压力增加,微胶囊包埋率和产率均先增大后减小,达到30MPa时,二者达到最高值。原因可能是随着均质压力的增加,芯壁材乳化液乳化效果越好,微胶囊化效率也不断提高;但当压力超过30MPa时,由于压力较大导致混合液温度过高,类胡萝卜素损失增加;同时油滴分散度加剧,表面积增加,也会引起包埋率下降。因此,综合微胶囊的产率及包埋率,均质压力选择在30MPa左右。

图5 不同均质压力对微胶囊包埋效果的影响Fig.5 Effect of different homogenization pressure on the microcapsules

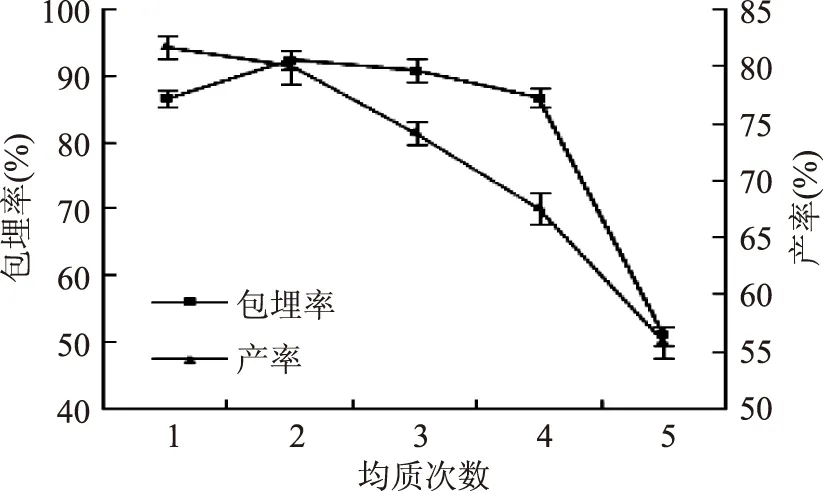

2.1.6 均质次数对微胶囊化的影响 由图6可看出,随着均质次数的增加,包埋率呈现先增加后减小的趋势,均质2次时包埋率达到最大值,为92.47%,但微胶囊产率逐渐减小。多次均质,能增加芯壁材混合液乳化效果,但均质温度上升将导致类胡萝卜素损失量增加,反而影响了微胶囊化产率。因此,均质过程中应尽量减少均质次数。

图6 不同均质次数对微胶囊包埋效果的影响Fig.6 Effect of different homogenization times on the microcapsules

2.2 正交实验分

由表2可知,当以微胶囊包埋率为指标时,综合评价极差大小,结果显示各因素的主次顺序依次是D>A>C>B,即均质次数>芯壁材比例>均质压力>乳化剂添加量。因此,极差分析确定类胡萝卜素微胶囊制备工艺的最优组合为D1A2C3B1,即芯壁材比例1∶5,乳化剂添加量为0.3%,均质压力35MPa,均质1次。

2.3 验证性实验

根据正交实验,制备类胡萝卜素微胶囊的最佳理论工艺条件为D1A2C3B1,而根据实验中包埋率的高低其实际最佳工艺条件为D1A2C3B2。分别以D1A2C3B1和D1A2C3B2为条件进行3组平行验证性实验,实验结果:以D1A2C3B1为条件制备的微胶囊其平均包埋率为92.16%,产率为89.95%;而以D1A2C3B2为条件制备的微胶囊其平均包埋率为90.44%,产率为84.67%。综上,类胡萝卜素微胶囊化最佳工艺条件:芯壁材比例1∶5,乳化剂添加量0.3%,均质压力35MPa,均质1次。

表2 类胡萝卜素微胶囊制备工艺的正交实验设计及结果

2.4 微胶囊稳定性实验结果

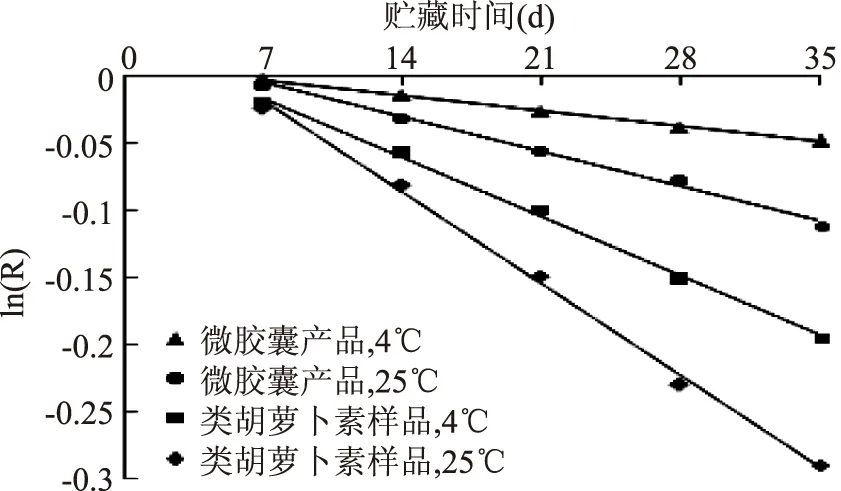

图7是海带类胡萝卜素样品及其微胶囊样品在真空、避光及不同温度下的降解曲线(lnR~t)。微胶囊在贮存过程中由于受到环境因素的影响,会导致芯材的降解和破坏,而保留率就是衡量这种稳定性变化的重要指标之一。本实验将保留率及贮藏时间等降解数据进行一级降解反应的线性拟合,其相关系数R2均大于95%(见表3),说明海带类胡萝卜素样品及其微胶囊产品的降解过程均符合一级降解反应模型。

根据一级反应动力学方程:

ln(R)=-kt

t1/2=0.693/k

式中,R为类胡萝卜素保留率,t为时间,k为热降解反应常数,t1/2为热降解半衰期。降解曲线lnR~t的直线斜率即为-k,从而得出各降解过程的反应常数k。

图7 类胡萝卜素样品及其微胶囊的一级降解方程Fig.7 First-order plot for the degradation of carotenoids and microencapsulations

表3是真空、避光条件下海带类胡萝卜素样品及其微胶囊产品热降解相关系数、降解反应常数及半衰期的比较。通过表3比较相同贮藏条件下海带类胡萝卜素样品和其微胶囊的降解反应常数和半衰期,发现真空、避光条件下海带类胡萝卜素样品及其微胶囊产品都具有较好的稳定能力。经包埋的类胡萝卜素降解反应常数是其未包埋的1/3,降解明显放缓。4℃条件下,微胶囊产品的半衰期是类胡萝卜素样品的3.7倍;25℃条件下,微胶囊产品的半衰期是类胡萝卜素样品的2.6倍,说明经过微胶囊化处理,对芯材具有良好的保护作用,产品稳定性得到明显提升。

表3 不同温度对海带类胡萝卜素样品及其微胶囊稳定性的影响

3 结论

通过单因素实验和正交实验,确定了海带类胡萝卜素微胶囊的最佳制备工艺条件:壁材为明胶+蔗糖+β-环糊精(2∶2∶1),芯壁材比例1∶5,乳化剂吐温-80+司盘-80(3∶1)添加量为0.3%,均质压力35MP,均质1次。在此条件下制得的微胶囊产品其包埋率为92.16%,产率为89.95%。本实验制得的海带类胡萝卜素微胶囊产品稳定性高,对海带类胡萝卜素具有良好的保护作用。

[1]赵文恩,韩雅珊,苏震,等.类胡萝卜素对H2O2-NaOCl体系生成1O2的猝灭作用[J].生物物理学报,1997,13(1):137-142.

[2]Iwasaki S,Widjaja-Adhi M A K,Koide A.InVivoAntioxidant Activity of Fucoxanthin on Obese/Diabetes KK-AyMice[J]. Food and Nutrition Sciences,2012,3(11),1491-1499.

[3]吴芳. 天然胡萝卜素微胶囊的研制及应用[J]. 中国,1997(3):35-37.

[4]彭海波,陈伟斌,徐戎,等.岩藻黄质抗肿瘤作用及其机制研究进展[J].医药导报,2011,30(7):888-891.

[5]韩宁,姚善泾.β-胡萝卜素微胶囊的制备及稳定性研究[D].杭州:浙江大学,2006.

[6]惠伯棣.类胡萝卜素化学及生物化学[M].北京:中国轻工业出版社,2005.

[7]熊科,夏延,张彬,等.天然β-胡萝卜素微胶囊化及稳定性研究[J].食品科技,2009,34(10):220-225.

[8]Rascón M P,Beristain C I,García H S,et al. Carotenoid retention and storage stability of spray-dried encapsulated paprika oleoresin using gum Arabic and Soy protein isolate as wall materials[J]. LWT-Food Science and Technology,2011(44):549-557.

[9]Spada J C,Norěna C P Z,Marczak L D F,et al. Study on the stability of β-carotene microencapsulated with pinhão(Araucaria angustifolia seeds)starch[J]. Carbohydrate Polymers,2012(89):1166- 1173.

[10]邱伟芬,李敏,汪海峰,等. 正交实验优化番茄红素微胶囊化工艺[J].食品科学,2012,33(10):45-50.

[11]代志凯,周迪,刘爱琴,等. 辛烯基琥珀酸淀粉酯制备高含量β-胡萝卜素微胶囊[J].中国食品添加剂,2013(3):180-185.

Study on preparation of carotenoids microcapsules from kelp

WANG Li,JIANG Mei-juan,REN Dan-dan*,WANG Tian-jiao,WANG Qiu-kuan,HE Yun-hai

(Key Laboratory of Aquatic Product Processing and Utilization of Liaoning Province,College of Food Science and Engineering,Dalian Ocean University,Dalian 116023,China)

To enhance the stability of carotenoids from kelp,microencapsulation technology was used for embedding carotenoids of kelp,the embedding rate and the yield of the products as the indexes. The optimum technological conditions were determined by single factor and orthogonal test. The results were shown as following∶gelatin∶β-cyclodextrin∶sucrose(2∶1∶2)as wall material,the core and wall material ratio of 1∶5,emulsifier Tween-80∶Span-80(3∶1)dosage of 0.3%,homogenization pressure 35MPa,homogenization for one time. Under these conditions,the microcapsules embedding rate was as high as 92.16% and the yield was 89.95%. In addition,the microcapsules not only has a better stability,but also has a good protective effect on the core material.

kelp;carotenoids;microencapsulation;stability

2014-07-10

王丽(1988-),女,硕士研究生,研究方向:海洋生物资源利用。

国家自然基金(31301449);辽宁省高校优秀人才支持计划项目(LJQ2014077);辽宁省大学生创新创业训练计划项目。

TS254.1

B

1002-0306(2015)07-0219-05

10.13386/j.issn1002-0306.2015.07.038

*通讯作者:任丹丹(1980-),博士,副教授,研究方向:海洋生物资源利用。