一种步进电机低速转动发热的解决方法

2015-05-08陈起传余小平龙小翠

陈起传 余小平 龙小翠 任 龙

(成都理工大学信息科学与技术学院,四川 成都 610059)

一种步进电机低速转动发热的解决方法

陈起传 余小平 龙小翠 任 龙

(成都理工大学信息科学与技术学院,四川 成都 610059)

针对步进电机驱动器THB6064AH电流细分方式驱动步进电机低速转动时,驱动器和步进电机热损耗严重的现象,提出一种步进脉冲序列包络呈PWM变化的控制方法。该方法通过宏观上缩短步进电流持续时间来降低热损耗;PWM开通过程的步进脉冲频率按照抛物线曲线关系变化,减小了开关切换引起的过冲和失步。实验表明这种方法有效降低了步进电机和驱动器的发热量,并保证了步进电机转动速度的连续性和稳定性。此方法简单、便于程序实现,具有良好的应用价值。

步进电机 步进电机热损 PWM 抛物线 电流细分

0 引言

两相混合式步进电机转动速度的调节,可以通过改变步进脉冲频率或电流细分模式实现。较高的电流细分模式可以使转动更平稳,并得到较大的输出力矩,也能有效解决步进电机低频振荡的问题[1]。电流细分达到最高后,再降低步进电机的转动速度,就要降低步进脉冲频率。实际应用发现,在高电流细分和低电机步进脉冲频率的工作模式下,步进电机和驱动器工作发热严重,甚至会由于温度过高而损坏。步进脉冲频率降低使步进电机转动速度减慢,同时也增加了步进电流的持续时间,从而增加了步进电机和驱动器的热损耗时间,使电机和驱动器发热[2-3]。所以降低步进电机转速,一般通过增加一个较大减速比的涡轮蜗杆减速装置来实现[4]。本文提出一种低速控制方法,通过软件编程,使步进脉冲序列的包络按照PWM方式变化,从而减小电机和驱动器的热损耗,并且实现步进电机的低速控制。

1 步进电机发热分析

步进电机驱动器THB6064AH以电流细分和整步电流方式工作时,输出电流波形如图1所示[5]。细分驱动的两相电流正弦关系为Imsin(ωt),相位相差90°,其中Im是驱动器输出电流最大值,ω是正弦包络的角频率[6]。

图1 步进电机工作电流波形

根据图1可知,电机驱动电流细分越高,驱动电流变化越接近正弦变化,因此使用高细分方式驱动步进电机时,两相电机驱动器的输出功率Pavg为:

(1)

式中:U为驱动器的输出电压;T为驱动电流正弦包络的周期。实验采用的是步距角为1.8°的57系列混合式两相步进电机,所以在整步工作和细分工作模式下,步进电机带动同一负载转动1°,驱动器电流所做的功分别为W1、W2,它们与电机转动速度v(°/s)之间的关系如下:

(2)

(3)

式中:N为电机驱动的电流细分数;f为步进脉冲频率,步进电机的转动速度等于步距角和脉冲频率乘积,即v=1.8f/N。从式(2)、式(3)可得,在电流整步工作和细分工作模式下,步进电机带动相同负载转动固定角度,电流做功随着转动速度减小而增大。从步进电机工作原理来看,低速转动的步进电流所做的功,极大部分转换成了驱动器和电机热量,仅有极少部分提高了电机的输出力矩。如果步进电机速度变为原来的1/n,电机带动同一负载转过相同角度,会有大约原来(n-1)倍的电流做功转换成步进电机和驱动器的热损耗。为了解决步进电机低速转动时的发热问题,下面提出步进脉冲包络呈PWM变化的低速控制方法。

2 脉冲包络PWM控制方法

两相电机驱动器THB6064AH具有8种电流细分方式,57系列混合式两相步进电机的空载启动频率约为2 400 Hz,低频振荡频率约为500 Hz。在保持较高输出力矩的前提下,细分模式和步进脉冲频率调速对照表[7]如表1所示。

表1 步进脉冲频率调速范围对照表

从表1可得,通过细分方式和步进脉冲频率的调节,可以实现电机转速在15(°)/s~1 800(°)/s的连续调节。然而当电机的转速小于15(°)/s时,驱动器必须使用最高的1/64细分模式,同时脉冲频率小于533 Hz。这种情况下步进电机驱动器的内阻损耗和电机铜损会明显增加,导致驱动器和电机发热。这种方式控制电机更低速运行时,需要进一步降低步进脉冲频率,这使驱动器很可能因过热而损坏,电机使内部绝缘材料性能因过热而下降。

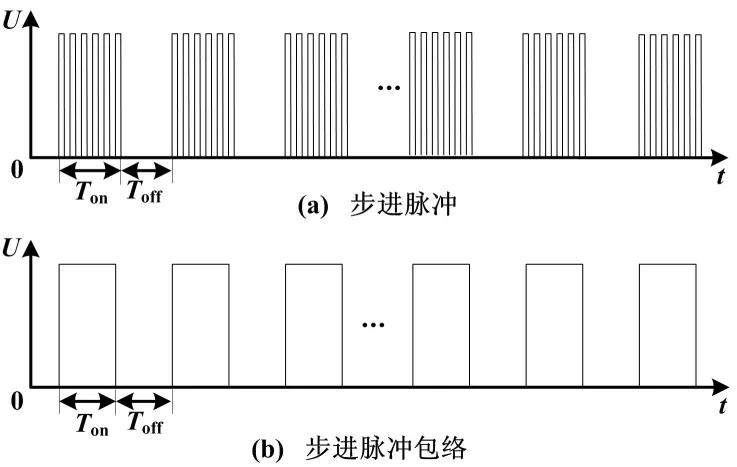

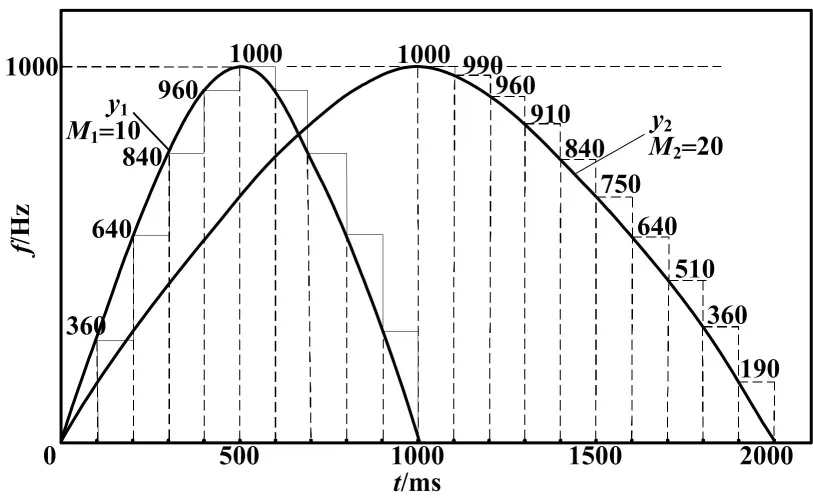

鉴于PWM控制方式在直流电机调速控制和开关电源等的广泛应用,将PWM控制方法应用到步进电机的低速转动控制中。PWM的调速原理如图2所示。

图2 PWM控制原理

步进电机步进脉冲的包络呈PWM方式,如图2(b)所示。在时间Ton内输出驱动器控制脉冲使步进电机转动,在时间Toff内停止输出控制脉冲让电机停止。混合式两相步进电机驱动器在1/64电流细分模式,以1 000Hz的步进频率驱动电机时,可计算得到步进电机的转动速度。于是可得包络为PWM的步进脉冲驱动电机转动的速度为:

(4)

(5)

由式(4)可知,调节步进脉冲PWM包络的占空比D,就可以实现步进电机速度调节。在这种方式下,步进电机运行呈开关状态,驱动器的输出功率为:

(6)

那么电机带动负载转动1°,电流所做的功为:

(7)

将式(7)与式(3)相比较可得,电机步进脉冲包络呈PWM方式工作时,带动负载转动相同角度,电流所做功不会随着电机转动速度降低而增大。脉冲包络PWM方式是在转动过程中插入停止延时来降低电机的运行速度,宏观上减小了每个步进脉冲电流的保持时间,进而减小了转换成热量消耗的电流做功。因此步进电机低速转动时,不会因为热损耗过多导致温度升高损坏器件。

采用步进脉冲PWM方式控制步进电机低速转动,减小了每步进脉冲的持续时间,从而减小了电流做的无用功,解决了低速转动的发热问题。但是步进脉冲PWM包络的开关转换,却使电机运行平稳性下降,使电机转动发生振动。PWM包络的频率过高,开关转换变得频繁,电机运行振动严重;反之,PWM包络的频率过低,电机中途停止间隔较长,运行速度的连续性变差。而包络频率不论高低,频繁的停止,会使得步进电机的过冲误差累积;频繁的启动,会让步进电机的失步误差累积。对于PWM控制开关转换带来的振动以及过冲和失步问题,可以在PWM包络的开通过程中通过步进脉冲的频率按照加速、减速控制曲线变化来解决。

3 步进脉冲频率曲线变化

常用的步进电机的加减速曲线算法有梯形曲线、指数曲线和S形曲线算法[8]。它们都包含加速、匀速、减速三个过程,并且通过使电机转动速度或者加速度连续,来解决速度突变带来的步进电机振动、过冲和失步问题。如图3所示是三种常见的速度和加速度变化曲线。

图3 三种典型变化曲线

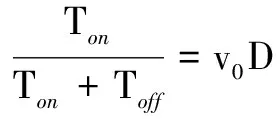

以上三种曲线算法中,梯形曲线计算最简单,但是加速度不连续;指数型曲线的速度转换较快,但是加速度不连续,计算相对复杂[9];S曲线满足加速度和速度都连续,但是曲线方程计算也相对复杂[10]。为了简化曲线方程的计算,同时保证速度和加速度的连续性,在步进脉冲呈PWM包络的控制方法中,选择抛物线作为速度变化曲线。步进脉冲频率按照抛物线关系变化的曲线,如图4所示。

图4 抛物线脉冲变化曲线

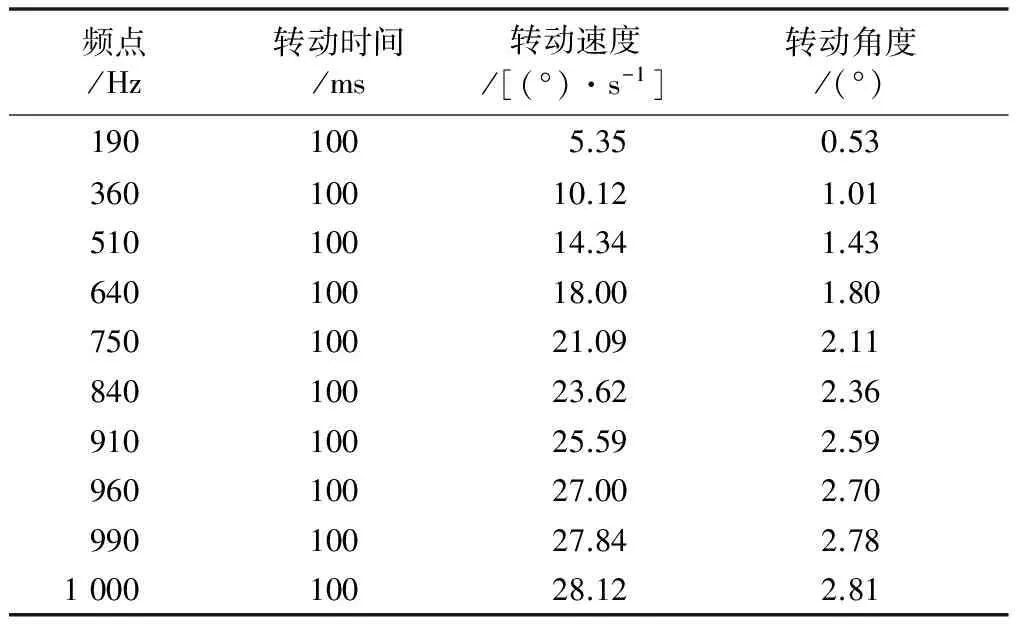

图4中,两条抛物线曲线方程分别为y1=(-t2+1 000t) / 250,y2=(-t2+2 000t)/1 000。两条曲线相比,每个频点持续运行的时间一样,只是选取的频点数目不同(M1=10、M2=20)。如图4所示,假如步进电机驱动器以1/64电流细分、最高脉冲频率为1 000 Hz工作,那么按照y1和y2曲线运行的频点速度对照如表2所示。

表2 y1和y2曲线频点与速度对照表

当每个频点的持续时间t0=100 ms时,频点个数越多,PWM包络的频率越低,从而很好地抑制了电机的过冲和失步。但这种条件下PWM频率较低,电机转动速度连续性较差。例如,当电机运行速度为5(°)/s时,分别采用曲线y1和y2实现脉冲频率控制,PWM包络的频率分别为F1=0.27 Hz、F2=0.13 Hz,两条曲线控制的速度连续性都较差。为了使电机低速运行的速度连续性变好,需要提高PWM包络的频率,可以通过减小每个频点的持续时间实现。例如电机运行速度为5(°)/s时,将每个频点的持续时间减小到t0=10ms,PWM包络的频率变为F1=2.7Hz、F2=1.3Hz,电机运行的速度连续性得到改善。而单个频点的持续时间不能无限减小,必须满足至少能有一个步进脉冲产生,所以PWM包络的频率要满足F≤F0=fmin/M,其中fmin是抛物线上选取的最低脉冲频点,M表示所选取的频点数。所以通过减小选取的频点数M,可以提高低速运行时步进脉冲PWM包络的频率上限。根据D=TonF,可得PWM包络的频率和占空比有如下关系:

(8)

当M=1、D=100%、1/t0=f时,可得PWM包络的频率F=f,此时正是采用连续的步进脉冲来驱动步进电机运行的情况。而随着每个频点的运行时间和选取的频点个数的乘积Mt0减小,PWM包络的频率变大,速度连续性变好。

综上所述,脉冲频点个数的值决定了步进电机速度转换过程中的振动以及过冲和失步带来的误差,Mt0值决定了电机运行过程中速度的连续性。要减小过冲和失步误差,就要增加M,而M的增加又会导致速度连续性下降。虽然不能同时使两个指标达到最佳,但是可通过调节M和Mt0,使步进电机低速转动时达到比较理想的工作状态。当t0确定后,PWM包络的频率和占空比呈线性关系。因此采用步进脉冲PWM包络控制步进电机低速运行时,调节PWM包络的占空比就可以实现电机转动速度的调节。

4 结束语

步进脉冲PWM包络方式的低速转动控制方法,实际上就是在满足步进电机输出力矩的前提下,让步进电机转动处于开关状态。微观上等效于减小单个步进脉冲电流的持续时间,从而使步进电机单个步进的保持力矩电流的持续时间减小,进而减少转换为驱动器和步进电机热损耗的电流做功。在步进脉冲PWM包络的开通过程中,采用脉冲频率抛物线变化方法,有效地解决了开关方式引起的速度连续性和运行稳定性的下降问题。同时通过改变步进脉冲PWM包络占空比,能实现步进电机低速转动的速度调节。在电磁环境监测项目的云台控制中,采用这种方法有效解决了步进电机低速运行带来的器件发热问题。

[1] 董亮辉,刘景林,李昱.步进电机宽调速多细分控制系统研究[J].测控技术,2012,31(1):66-69.

[2] 陈宏泉,张大鹏.浅析步进电机的发热与安全[J].林业劳动安全,2004,17(1):22-23.

[3] 刘希璐,李世良.步进电机常见故障的分析和排查[J].黑龙江科技信息,2012(21):38-39.

[4] 王玉琳,王强.步进电机的速度调节方法[J].电机与控制应用,2006,33(1):53-56.

[5] 严平锋,凌志浩,蒋炜.步进电机的控制与检测系统的设计与实现[J].自动化仪表,2014,35(4):38-42.

[6] 陈建进,管兴勇.两相混合式步进电机细分驱动器研制[J].微型机与应用,2014,33(4):71-73.

[7] 方力,刘汉忠,张建华.步进电机自适应细分多轴运动控制系统设计[J].微电机,2011,44(1):96-99.

[8] 龙艳,李同宾.步进电机转速控制技术研究[J].微电机,2013,46(11):79-80.

[9] 曾康玲,杨向宇,赵世伟,等.步进电机指数型加速曲线优化与实现[J].微电机,2014,47(6):36-40.

[10]仪慧玲,张仁杰.基于STM32的步进电机S曲线加减速算法的优化[J].信息技术,2015(3):178-181.

A Solution to Burning Stepper Motor at Low Speed

Aiming at the serious heat loss phenomenon of stepper motor that happens when the stepper motor is driven by the driver THB6064AH with current subdivision mode for low speed rotation,the control method which is making envelop of stepper pulse sequence change as the PWM pattern is proposed. The heat loss is reduced by macroscopically shortening the duration of the stepper current; during PWM process is working, the frequency of stepper pulse is varying according to the parabolic curve, thus the overshoot and stall caused by switching can be reduced. The experiments find that this method effectively decreases the heat generation of the stepper motor and the driver, and ensures the continuity and stability of the rotating speed of stepper motor. The method is simple, ease to implement, and possesses excellent applicable value.

Stepper motor Stepper motor heat loss PWM Parabolic Current subdivision

特殊环境机器人技术四川省重点实验室开放基金资助项目(编号:13zxtk04);

陈起传(1990-),男,现为成都理工大学电子与通信工程专业在读硕士研究生;主要从事嵌入式方法与技术的研究。

TP211+.4

A

10.16086/j.cnki.issn1000-0380.201510023

成都理工大学高等教育质量工程项目(编号:XJP1124)。

修改稿收到日期:2015-06-06。