全回转Z型轴系的安装检验

2015-05-08于志强

于志强

(中国船级社秦皇岛分社, 河北 秦皇岛 066000)

全回转Z型轴系的安装检验

于志强

(中国船级社秦皇岛分社, 河北 秦皇岛 066000)

全回转Z型轴系已广泛应用于工程船舶,其安装工艺不同于常规轴系,有其自身的特点,因此本文以4 000 kW拖船Z型轴系安装为例,详细介绍了Z型轴系安装过程以及质量检验控制要点,希望能对同类型轴系的安装带来帮助。

Z型轴系 舵浆装置 轴系安装 对心装置

1 引言

4 000 kW拖船采用双机双桨全回转Z型轴系,主机为Niigata 8L28HX型船用中速柴油机,舵桨装置为Niigata ZP-41型全回转Z型推进装置。

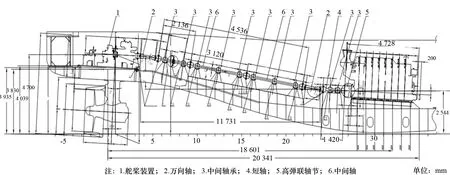

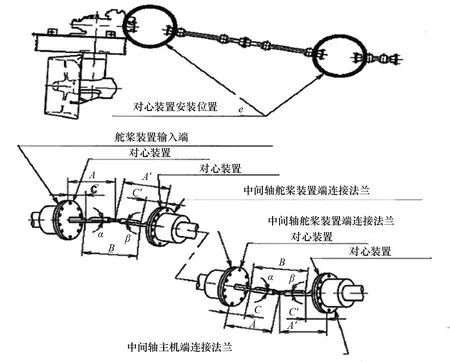

轴系(单侧)包括:二根中间轴(长)、两套万向联轴节、一根与主机输出端相联的短轴、一根与艉部万向联轴节相联的短轴、十套中间轴承、一套隔舱密封填料、一套高弹联轴节。舵桨装置采用井式安装,输入轴中心线与水平成3°夹角,主机为倾斜安装,曲轴中心线与水平成3°夹角。轴系布置如图1所示,轴系为折线。

安装原则:从艉向艏排轴系,即先找正安装舵桨,然后使用舵桨装置的对心装置排轴系,再定位主机(主机位置根据轴系排列情况适当调整)[1]。

2 轴系中心线的测定

轴系中心线的测定采用拉线法。

(1) 拉线条件。主甲板以下主体装焊基本完工,大型火工矫正工作结束,机舱、舵桨舱内的各双层底密性试验结束,船体中线和基线全面测量并验收[2]。

(2) 基准点位置选择。艏基点选在35#肋位,艉基点选在0#肋位,由于该船轴系为倾斜轴系,且轴线为折线,因此实际拉线时应选择多个基点,各基点距中线尺寸均为2 720 mm。

(3) 拉线检查。通过艏艉基点,拉左右轴系中心线及主机曲轴中心线(钢丝d=0.3~0.5mm),根据舵桨及轴系布置图,参考设备安装手册[1]和中国造船质量标准[3]。

① 检查主机基座4点:28#,30#,32#,34#肋位,基座面板距主机曲轴中心线456mm,允差≤±2mm,轴线与水平夹角3°。

③ 根据舵桨及轴系布置图,舵桨轴线与主机曲轴中心线间距应满足19 600±2mm。

④ 检查各基点距船体中心线距离为2 720±2mm,确保左右舷两条轴线平行。

图1 轴系布置图

3 舵桨装置的安装

(1) 法兰上端面的船上机加工。

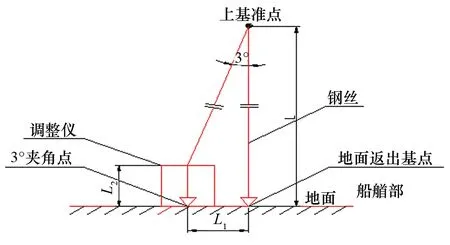

通过图1可知,舵桨装置中心距离基线高度为4 700mm,在基线上的投影点距离0#肋位为450mm,根据轴线上0#肋位向船艏方向450mm处拉铅垂线,垂线距离基线4 700mm处即为基准点,通过该基点拉另一道斜线,斜线在平地上500mm高处的调整仪中穿过,用重铅锤垂住(铅锤过轻则斜线挠度就过大)。用调整仪调斜线角度,并观察铅锤指向。当铅锤与预先算定并在地上返出的3°夹角重合时,此斜线则为3°夹角线,也就是法兰面中心线、舵桨装置中心线(如图2所示)。 图中:L1=(L-L2)×tan3°。该中心线也为镗杆中心线。

图2 舵桨装置中心线示意图

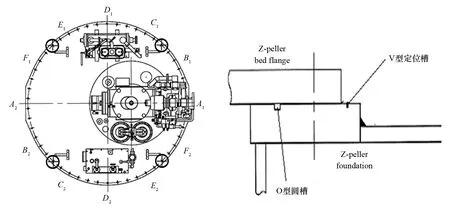

根据轴系布置图要求,舵桨装置法兰锪平至其中心到基准点距离790mm为止,舵桨法兰下表面紧固螺母处需锪平。同时加工出O型圆槽(密封环槽)及V型定位槽,如图3、4所示。

(2) 安装舵桨装置前,舵桨座圈内部要求油漆涂装施工完毕。通过上述法兰圆心在法兰面四周画出4个永久性的标记点,图4中画X处(圆圈圈出位置),且在该处安装定位舵桨装置止推器,止推器焊接安装后要确保舵桨法兰加工面无焊渣或其它材质杂物,如果有焊渣或杂物需清理。

图3 舵桨座法兰车削加工

图4 舵桨座

(3) 舵桨装置采用井式安装。

通过主甲板Ф4 000mm开孔将舵桨装置由主甲板上部吊入舵桨舱,直至舵桨装置与法兰上端面无间隙贴合。通过舵桨装置止推器调整舵桨装置的对中位置,测量V型槽至舵桨装置法兰边缘距离(如图4所示),满足以下要求,同时保证舵桨装置的冲压标志(前、后、左、右)与舵桨法兰座所做标记对正。

E1=E2,F1=F2

对中结束后加工其中铰制孔螺栓,随后检查输入端法兰面距标记点的距离,检查中心线距法兰上端面的距离,检查安装角度的正确性。图5为在坞内的舵桨装置图。

图5 舵桨装置图

4 轴系安装

(1) 轴系安装条件。

舵桨装置安装完毕,主机按安装图要求初定位后,应测量舵桨装置输入端法兰距主机输出端短轴后法兰的尺寸及舵桨轴线与主机曲轴中心线间距离,若尺寸不符合图纸要求,需对主机进行适当调整。同时将轴系中除万向轴以外的其它各中间轴按要求联接好, 初步放置到所要求的安装位置。万向轴处用长度相等的对心装置代替, 然后调整各轴承支撑, 便得对心装置的尖端相互对准, 并按主机的要求, 校正与主机相联接的轴中心线, 从而找到整个轴系的理想位置。

(2) 中间轴定位安装。

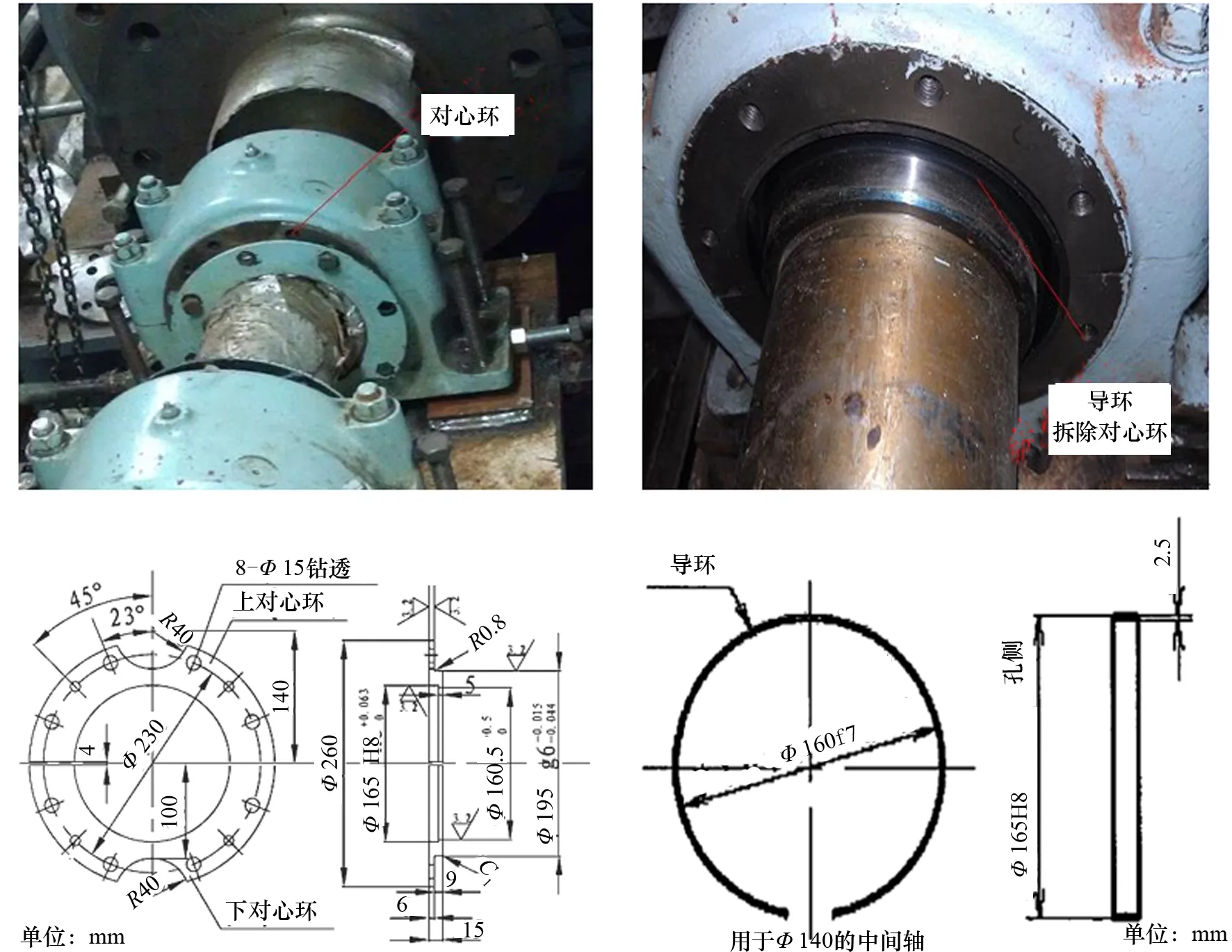

上船安装短轴、中间轴前将对心环和导环安装在中间轴承端部,如图6所示。导环作用是将中间轴与轴承隔离开来,防止安装及运输过程中中间轴碰撞中间轴承。对心环的作用是将中间轴固定在中间轴承中心处,这样轴系处于轴承中心线位置,便于轴系校中。

图6 对心环和导环

进行中间轴的定位,轴系中间轴承已由舵桨厂家事先安装于中间轴上,可不进行调整。中间轴由机舱进入,并穿过水密壁的开孔。中间轴承如图7所示,用临时顶推装置按实际安装位置临时固定。 (3) 对心装置调整。

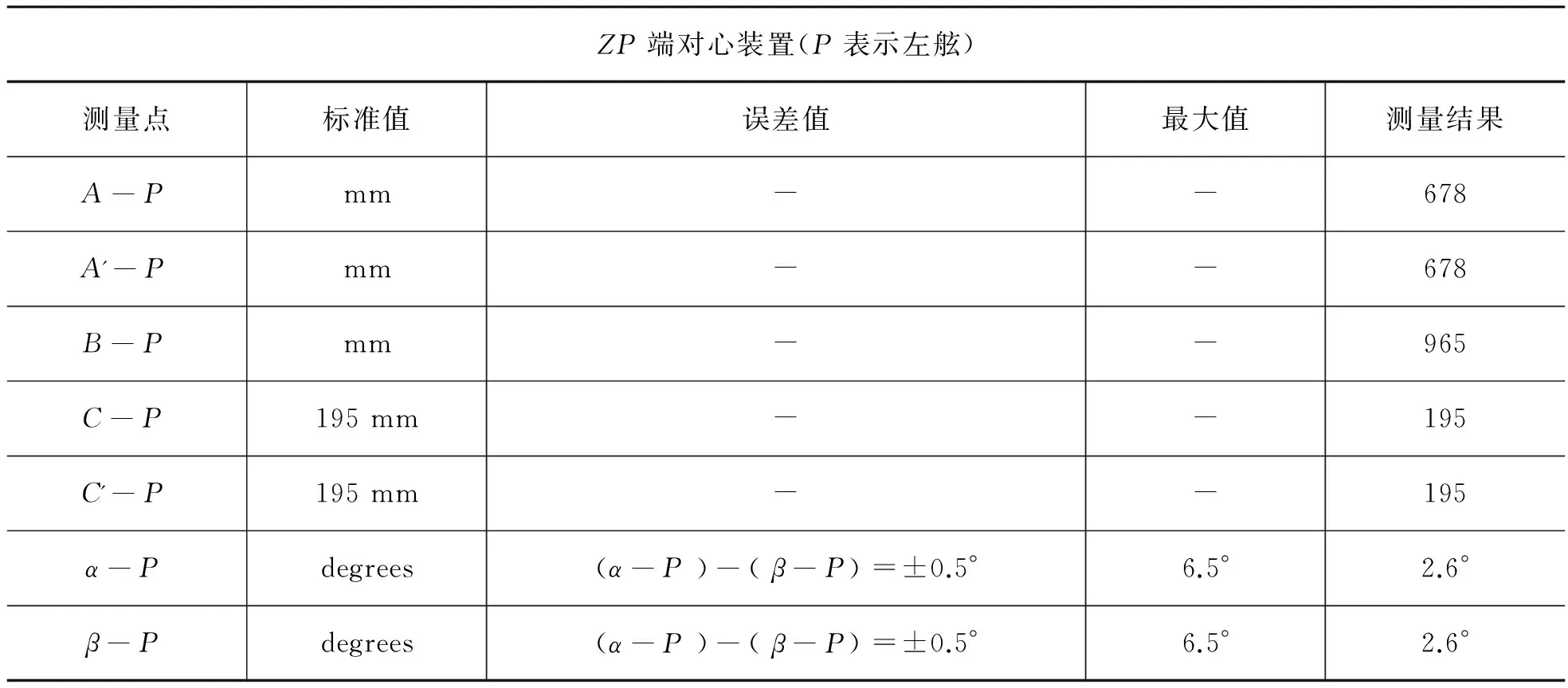

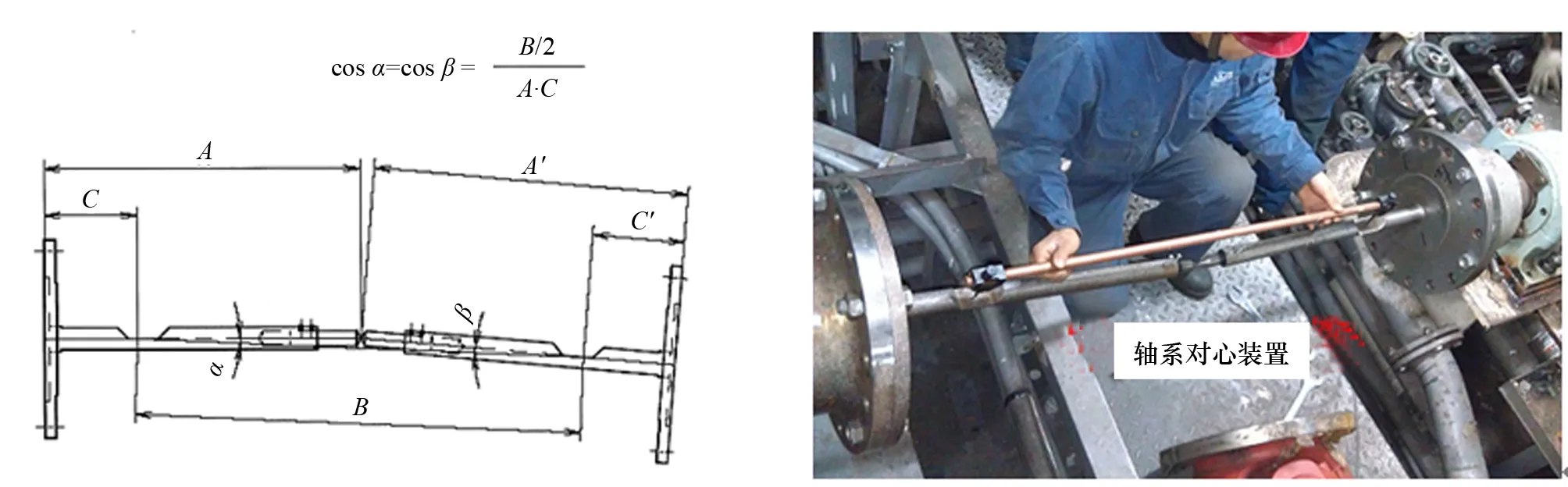

调整上述临时顶推装置,使中间轴的两端法兰、舵桨装置输入端的法兰、短轴尾部一端上轴系调整工具,即对心装置位置满足工艺要求,如图8、9所示。图10为实船测量对心装置B的长度,表1为核应急保障船ZP端对心装置测量结果举例。

图7 中间轴承安装典型图

对心装置原理是[4]:

① 根据两相交直线确定唯一平面的原理, 为保证万向轴及其输入、输出轴在一个平面内, 应采取对心装置, 使得万向轴输入、输出轴的中心线相交。

② 根据等腰三角形两底角相等的原理, 为保证万向轴的中间轴与主、从动轴的轴间角相等, 应采取对心装置, 使得输入、输出轴中心线的交点到两轴法兰端面的距离相等。

③ 要保证万向轴的中间轴两端轴叉在同一平面内, 主要由万向轴制造商及在船上安装万向轴时保证。不要轻易拆开万向轴中间的花键部分, 如必须拆开, 则安装时应注意两端轴叉的相对方向。

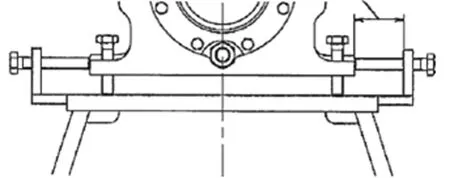

表1 核应急保障船ZP端对心装置测量结果

图8 对心装置布置图

图9 对心装置 图10 核应急保障船对心装置测量

(4) 高弹联轴节安装。

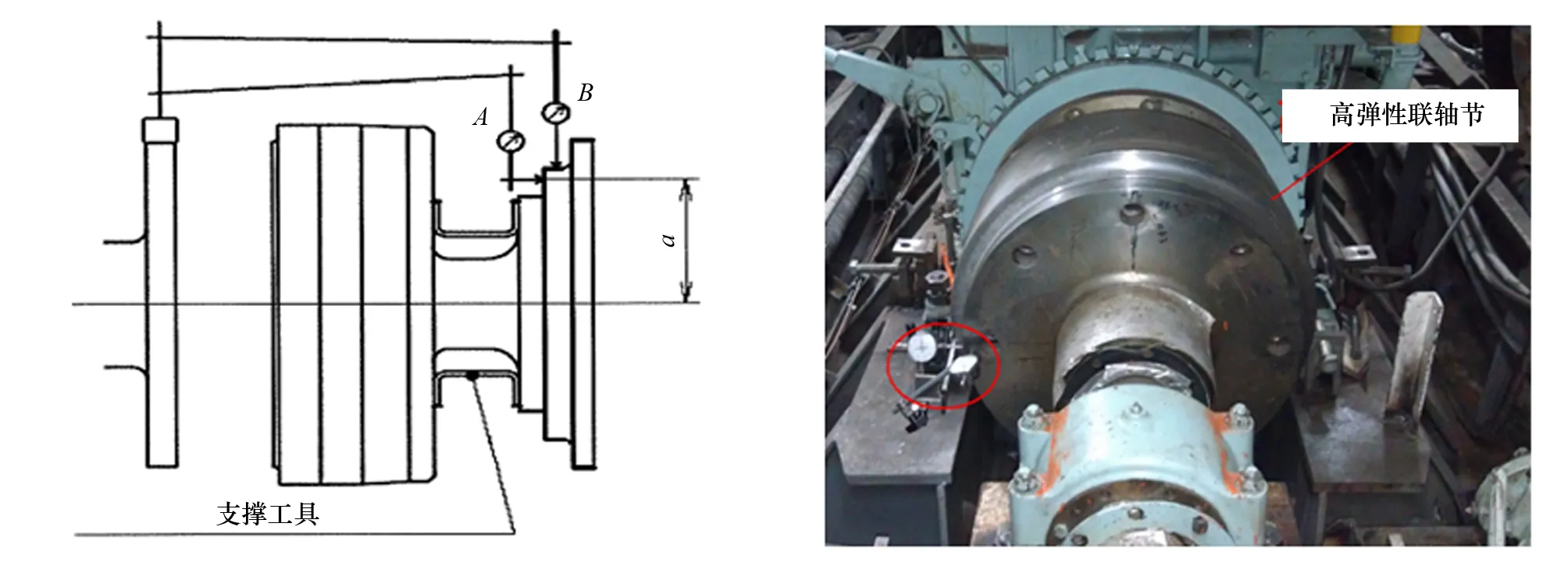

将弹性联轴节连接至主机,调节各主机各顶升螺栓和调整垫块,架设如图11所示千分表,使短中间轴与联轴节间的叉口和偏移满足工艺要求,同时要求主机各缸曲臂差值满足要求,以及弹性联轴节与短轴连接后其轴向对中间隙均匀,且在要求范围内。

图11 高弹联轴节校中

5 主机及轴系最终定位

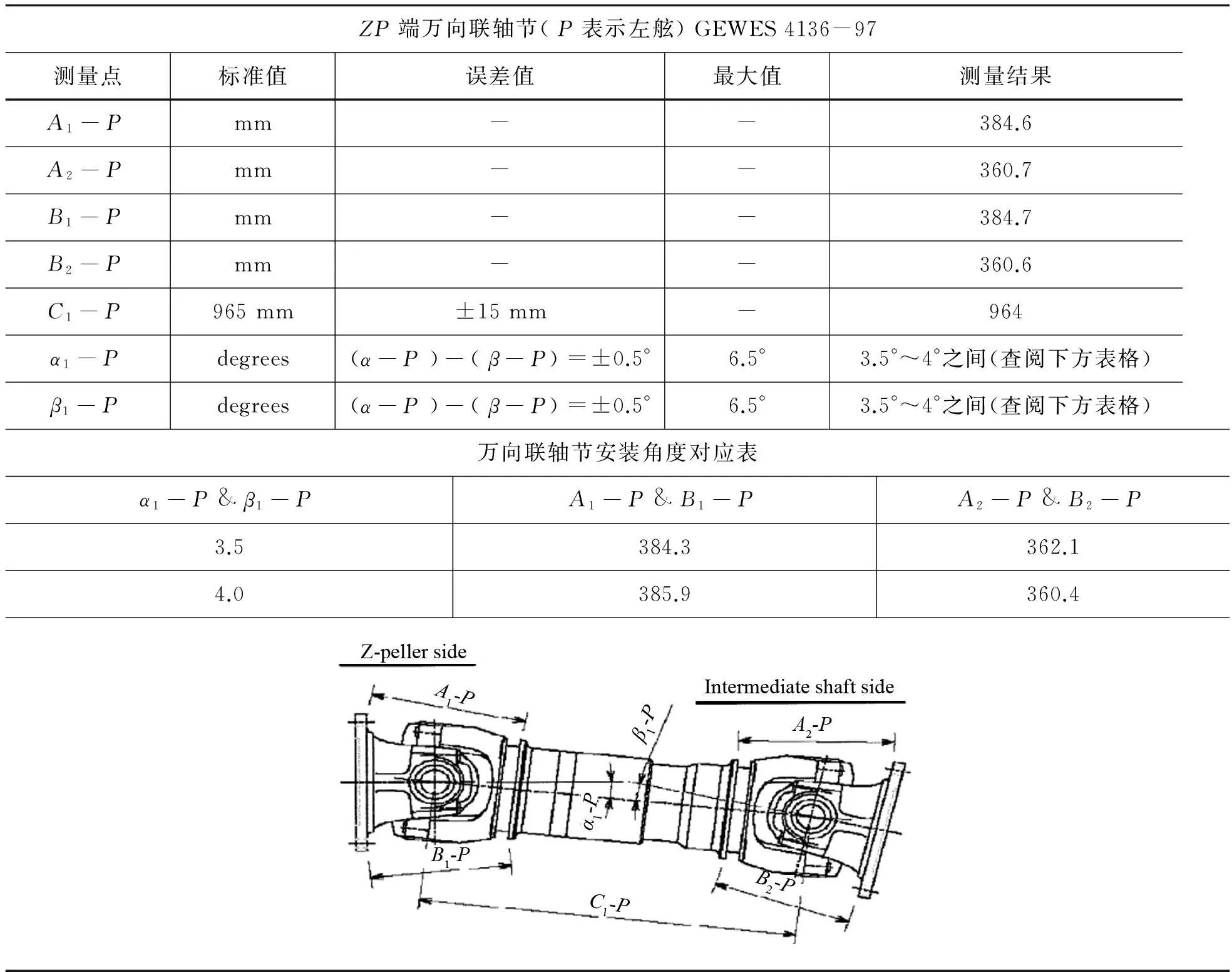

复校中间轴、中间轴承、万向联轴节和主机位置符合要求后,研配主机调整垫片,铰制紧配地脚螺栓孔,随后安装各地脚螺栓;研配中间轴承调整垫片,安装其紧固螺栓;安装万向联轴节;拆卸中间轴承对心环和导环;最终复核万向联轴节安装,图12为安装后的万向联轴节,表2为复核万向联轴节安装的测量数据举例。

图12 ZP端万向联轴节(左舷)

ZP端万向联轴节(P表示左舷)GEWES4136-97测量点标准值误差值最大值测量结果A1-Pmm--384.6A2-Pmm--360.7B1-Pmm--384.7B2-Pmm--360.6C1-P965mm±15mm-964α1-Pdegrees(α-P)-(β-P)=±0.5°6.5°3.5°~4°之间(查阅下方表格)β1-Pdegrees(α-P)-(β-P)=±0.5°6.5°3.5°~4°之间(查阅下方表格)万向联轴节安装角度对应表α1-P&β1-PA1-P&B1-PA2-P&B2-P3.5384.3362.14.0385.9360.4

6 结论

以上便是4 000 kW拖船轴系安装过程,从中可以看出全回转拖船的Z型轴系安装特点。在具体安装过程中,根据Z型轴系自身的特点, 严格按照安装说明书要求操作,采用得当的安装工具,同时通过相关船舶标准检测安装质量,从而确保整个轴系的有效运转。

[1] Niigata-ken: Niigata Power Systems Co., Ltd.INSTALLATION MANUAL[S].2011.

[2] 国防科学技术工业委员会.CB/Z 338-2005 船舶推进轴系校中[S].2005.

[3] 国防科学技术工业委员会.CB/Z 338-2005 中国造船质量标准[S].2005.

[4] 张言才.艉舵桨装置全回转拖船艉井的定位安装与轴系排装[J].江苏船舶,2000,2:29-32.

The Installation Inspection of Full-rotating Z Type Shaft

YU Zhi-qiang

(Qinhuangdao branch, CCS, Qinhuangdao Hebei 066000, China)

The Z type shaft has been widely used in the engineering ships. The installation process has its own characteristics which are different from the conventional shaft. So this paper takes the Z type shaft installation of 4 000 kW tug as an example and introduces the Z type shaft installation process and quality inspection in detail. Finally, we hope the reader get the benefit form this paper.

Z type shaft Rudder propeller Shaft installation Alignment tool

于志强(1983-),男,工程师。

U664

A