压缩机螺杆铸造工艺与自动化生产线的研究开发

2015-05-08魏剑涛黄列群

魏剑涛, 黄列群

(浙江省机电设计研究院有限公司, 杭州 310051)

压缩机螺杆铸造工艺与自动化生产线的研究开发

魏剑涛, 黄列群

(浙江省机电设计研究院有限公司, 杭州 310051)

针对压缩机螺杆铸件质量大多不稳定,已经严重影响到压缩机产品的整体性能问题,提出采用铁型覆砂铸造工艺生产压缩机螺杆,解决现有铸造工艺容易形成缩孔、缩松、皮下气孔、石墨漂浮等缺陷,铸件废品率高等问题。在此基础上,按照铁型覆砂铸造工艺流程,研发了自动化生产线,实现螺杆铸件的批量生产。

压缩机螺杆; 铁型覆砂铸造; 铸造工艺; 自动化生产线

0 引 言

螺杆压缩机分为单螺杆压缩机和双螺杆压缩机,最早由德国人H.Krigar于1878年提出,直到1934年瑞典皇家理工学院A.Lysholm才奠定该项技术,并开始广泛应用于工业领域。螺杆压缩机在机械、冶金、建筑、矿山、化工、动力、制冷等工业部门应用广泛,并在工矿领域和宽广容量范围逐步替代了其他种类压缩机。据统计,在所有正在运行的容积式压缩机中,50%以上是螺杆压缩机,同时其销售量已占全部容积式压缩机销售量80%以上[1]。螺杆压缩机具有较多的优点,具体包括强动力平衡性、高自动化程度、高可靠性、强适应性以及操作维护方便和多相混输等。随着研究深度的不断扩展和设计技术的持续提高,螺杆压缩机的性能将得到进一步改善,其应用领域将日益扩宽。当前螺杆压缩机逐步在燃料电池等新领域开始应用并不断扩大[1-2]。

螺杆压缩机中最重要的部件是一对相互啮合的螺杆(即转子)。众所周知,压缩机的质量很大程度上直接取决于螺杆的制造质量,因此,螺杆对压缩机的性能会产生较大的影响。螺杆一般为球墨铸铁,制造的第一道工序是铸造,铸件将直接影响螺杆的机械性能、尺寸精度和加工成本。

1 螺杆铸件的特点和铸造工艺的选择

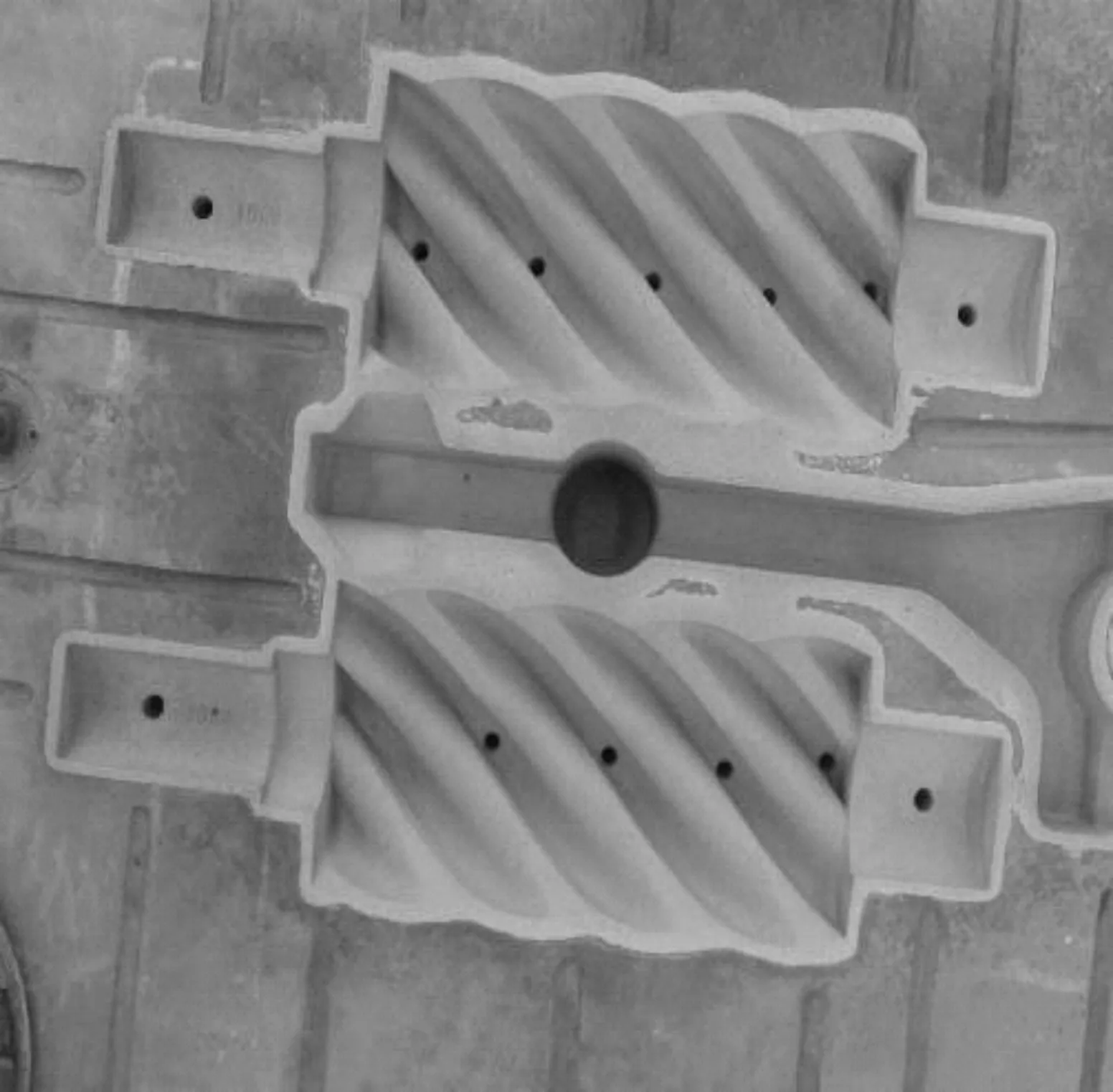

常用压缩机螺杆铸件外形如图1所示,两端为轴或法兰盘,中间为螺旋形齿面。由于铸造过程中部分齿面无法起模,一般采用增加补贴形成可以起模的齿面,也有通过下芯的方式直接铸出整体齿面,虽然铸造成本上升,但加工量少了。压缩机利用两个螺杆的啮合过程的空隙做功,因此螺杆的机械性能、尺寸精度都要求比较高,螺杆的材质一般为QT800-2,具有较好的机械强度和抗磨、抗腐性能,尺寸稳定性也比较好。

图1 某型号螺杆零件外形

目前螺杆铸件一般都采用潮模砂或树脂砂铸造,由于螺杆容易形成缩孔、缩松、皮下气孔、石墨漂浮等缺陷,铸件废品率高,潮模砂铸造废品率约30%左右,树脂砂铸造废品率也在20%左右[3-4]。为了减少铸件的缩松缩孔缺陷,工艺设计中往往采用大冒口进行补缩,造成了工艺出品率较低,一般在80%以下。分析其原因,球墨铸铁具有糊状凝固和凝固过程中石墨化膨胀等特点,螺杆尺寸相对粗大,模数大,要求铸型刚度高、冷却速度快,潮模砂和树脂砂的铸型达不到以上要求,因此造成废品率居高不下。另外潮模砂由于型砂配比、水分等可变因数较多,在线准确检测和控制也比较困难,生产的铸件质量不稳定。我们根据螺杆铸件的特点,选择了铁型覆砂铸造工艺加以试验。

铁型覆砂铸造是一种在金属型(或称铁型)内腔覆上薄层型砂而形成铸型的铸造工艺,属特种铸造,兼具金属型铸造和壳型铸造的双重优点,也称为铁模覆砂、覆砂金属型。铁型覆砂铸型与砂型相比,尺寸精度高、表面质量好、铸型刚度大,冷却速度快,因此特别适合球墨铸铁件的生产[4-5]。球墨铸铁凝固方式为典型的糊状凝固,补缩距离短,铸造缩松缩孔消除困难,同时球墨铸铁凝固过程中的石墨化膨胀,在铸型刚度较差的情况下产生胀型,进一步加剧了铸件内部产生缩松缩孔的可能性。为了使铸件充型、凝固和冷却过程在一个比较理想的条件下完成,铁型覆砂铸造工艺将铁型的重量、壁厚与覆砂层厚度这三者进行合理地结合。铸型没有退让性,对球墨铸铁件的生产,利用了球墨铸铁在凝固过程中石墨化膨胀抵消铸件的线收缩和体收缩,提高了铸件的致密性。同时,铁型覆砂铸造冷却速度快,铸件石墨球和晶粒较细,可提高球化等级1~2级[3-6]。

2 铁型覆砂铸造工艺设计

根据螺杆尺寸精度和表面质量要求,结合铁水熔炼处理后的洁净程度,铸件加工余量一般放置3~5 mm,齿形局部为了起模斜度要求,加工余量在10 mm以上。铸件收缩率一般设计0.6%~0.8%,按照自由收缩和受阻收缩情况选择。

铁型覆砂一般铁型尺寸为1 000 mm×660 mm,根据螺杆的外形尺寸和结构,工艺上采用一型布置2~3支螺杆,按照同时凝固的原则,设计内浇口引入位置。对于模数较大的铸件,铁型覆砂铸造可以充分利用石墨化膨胀弥补凝固中的收缩体积空洞,因此不专门设计补缩冒口。采用半封闭式浇注系统,横浇道作为小冒口功能,保证冷却过程中的液态补缩,因此大大提高了工艺出品率。直浇道、横浇道和内浇口的面积之比为1.8∶2.5∶1,横浇道的面积扩大提高了浇注系统的撇渣能力,而内浇口面积的缩小能确保在铁液石墨化开时膨胀前封闭,由此对铸件进行自补缩可通过铁液石墨化膨胀的充分利用达到[7]。设计的铁型覆砂铸造用模型见图2,覆好砂的铁型见图3所示(覆砂层厚度为6~8 mm)。

图2 螺杆铸造用模型

图3 覆砂后的铁型

实际生产中,选用优质原材料,采用应达5吨串联中频炉熔炼,经过球化、孕育后进行浇注。铸件化学成分为3.8%~3.9%C,2.1%~2.3%Si,0.4%~0.6%Mn,≤0.02%S,≤0.05%P。铸件的金相组织:球化等级2级,石墨球6~7级,珠光体85%以上。经生产统计,采用铁型覆砂铸造工艺生产螺杆铸件,成品率达到95%以上,工艺出品率85%以上。铸件外观质量好,尺寸精度高,减少了加工余量,节约了金属材料和后续机加工工时。铸件机械性能大大提高,铸态性能稳定达到QT800-2,取消了正火热处理工序。采用铁型覆砂铸造工艺生产螺杆铸件,实现了节能、节材和环保的优势。

3 自动化生产线的开发

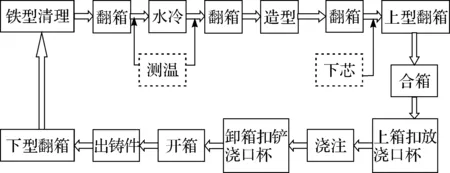

铁型覆砂铸造生产流程如图4所示(从造型开始):清理并调温后的铁型由送箱系统送入造型机进行造型,同时将造好型的铁型推出造型机。造型机后至中间过渡小车采用斜辊道,铁型经过翻箱机翻箱后,检查造型质量,根据需要下芯,并在中间过渡小车A前等待。中间过渡小车A为双箱小车,可以一次转运一个上型和一个下型,提高效率,同时与合箱协调。造型完好的铁型利用送箱系统送入合箱前辊道,造型不好、不能浇注铁型由送箱系统送入备用辊道。合箱前须奠定合箱的基础,可以通过斜辊道借组翻箱机将上型翻箱加以实现。合箱后,利用机动辊道将铁型输送到过渡小车B,进而被输送到浇注段,直至变轨提升机,由变轨升降机将铁型置于浇注平车上,最后进入浇注平车的循环系统。

在浇注平车上,铁型将完成上箱扣、放浇口杯、浇注及浇注完成后浇口杯的铲除、冷却后卸箱扣等一系列动作,再将其输送到变轨升降机,提升进入过渡小车C(斜辊道)。通过过渡小车C将铁型送入开箱机进行开箱。开箱后的铁型由斜辊道输送到出铸件机进而将铸件放入料斗;下铁型的翻箱还是由斜辊道输送到翻箱机完成。过渡小车D将同时输送到的上铁型和下铁型按类型送到相应的造型线。造型前辊道均为斜辊道,分别有铁型清理机、翻箱、水冷、翻箱等工位。在水冷前后分别设测温点,控制铁型温度。清理和调温后的铁型停留在造型机前,等待进入下一个循环。

图4 铁型覆砂成型生产流程

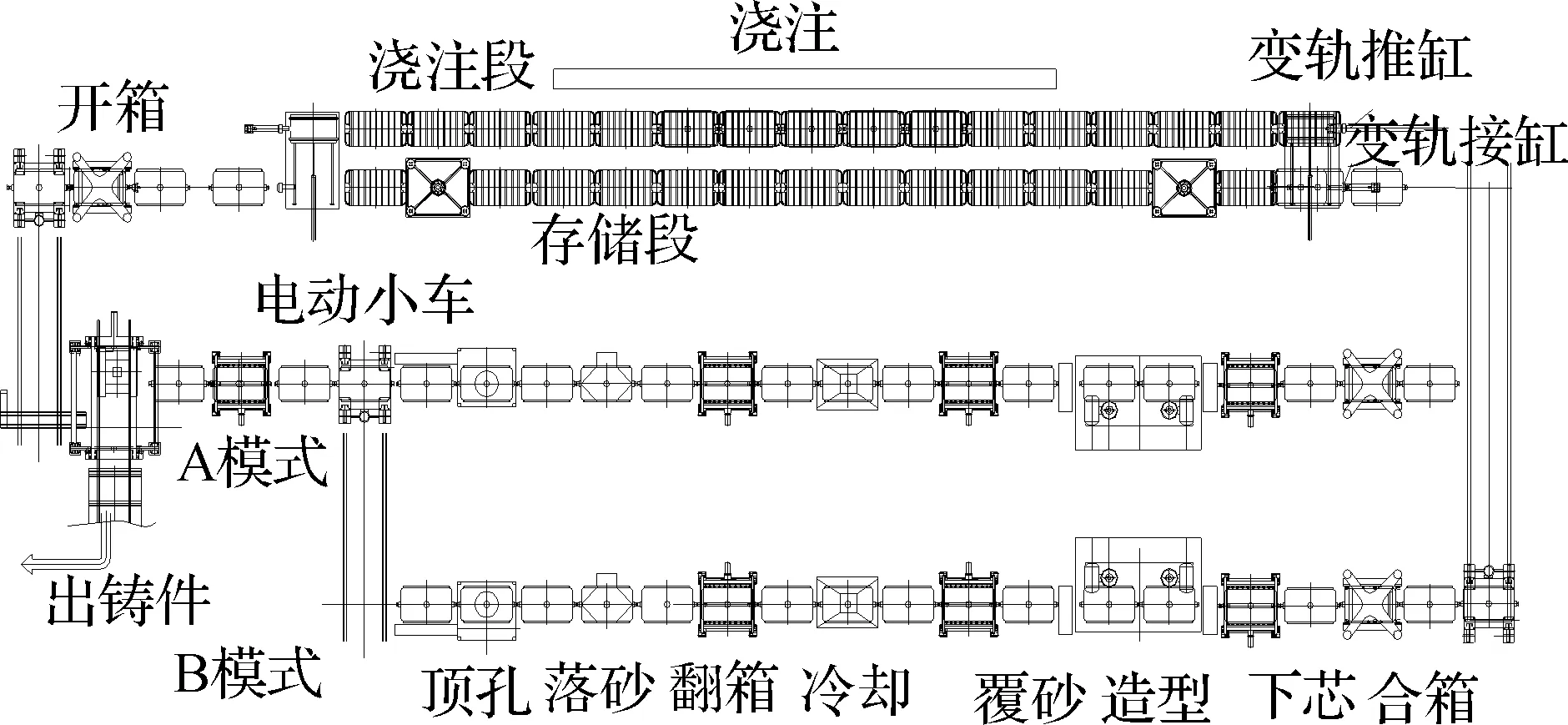

图5为铁型覆砂成型生产线平面布置图。铁型覆砂成型生产线由硬件设备和辅助系统构成,其中设备主要有合箱机、开箱机、翻箱机以及输送辊道、铸件机、覆砂造型机、冷却器、顶孔机、落砂机、电动小车等;辅助系统主要有浇注和清理等,而浇注主要分为存储段和浇铸段,企业可按自身的实际需要安排生产节拍,浇注前后均要对上箱扣和卸箱扣工位进行布置,浇注既可采用人工定点浇注也可采用移动吊包浇注。生产线的运转动力有气动、电动和液压传动等方式,每台设备乃至整条生产线的动作可选用自动模式或手动模式。图6为生产线真实场景。

图5 生产线平面布置图

图6 生产线现场照片

生产线的自动化控制系统是把车间的管理网络与企业的信息网络进行互联,进而以开放式的体系结构融入到企业的综合自动化网络之中,该控制系统主要是面向生产过程中的控制网络和车间操作员的管理网络。生产线采用了涵盖现场级、控制级、车间级三层网络结构的控制网络体系,同时一些特别复杂的系统还可以添加管理级网络结构。其中,MPI(Multi Point Interface)是西门子公司设计的用于PLC之间通讯的保密协议,该网络主要适用于车间层和现场层的连接。西门子系列CPU模块内置设有MPI接口,该接口能同时连接运行编程器、计算机、人机界面和其他外设。MPI采用全映射服务器的新型网络模式,在现场级和控制级之间采用Profibus网络组网和脉冲式的控制方式。

现场设备与控制器之间的连接通过一对一的方式(即I/O方式)进行,信号4~20mA(传送模拟量信息)或24VDC(传送开关量信息)具有传输速度快和稳的特点,并可实现整个生产线之间的联网。上位机、以及主站从站之间均采用令牌传递方式实现互相访问,通讯主要通过从“主到从”方式,可以循环访问。

该生产线运用上位监控计算机控制,上位机主要是以查询的方式对数据进行处理,具体涵盖了调整控制参数、运行记录、显示状态等功能。每套设备选择手动或自动旋钮控制方式实现独立运行。手动控制的操作过程为:a)按钮信号进入PLC;b)在程序上实现软连锁;c)控制输出。手动控制的优点在于各环节之间具有互锁的功能,同时可减少外部硬件的用量及故障率。自动控制的运行程序为:a)采集砂箱、设备位置信号及其反馈信号;b)信号传递至电磁阀、中继;c)程序控制电机、气缸、油缸等。自动控制的优点在于单个工部的手动操作不影响其他工部的自动运行,生产线各工部之间无刚性连锁。

该生产线安装调试已经稳定运行了一年多,生产率每小时25~30型,生产线的机械化、自动化程度高,操作方便,生产环境好。

4 结 语

压缩机螺杆采用铁型覆砂铸造工艺,可以充分利用工艺优势,实现无冒口铸造,而且生产的铸件组织致密,机械性能好,表面质量和尺寸精度高,铸件质量稳定,同时在生产成本上也有优势,因此采用铁型覆砂铸造工艺生产压缩机螺杆是非常成功的。根据铁型覆砂铸造工艺特点,开发的自动化生产线,实现了螺杆铸造的高效稳定生产,具有显著的节能、节材和环保优势,改善了工人劳动环境。该项目已经成为压缩机铸件生产中节能环保、清洁生产的先进标杆,值得在行业内推广。

[1] 范春艳. 试论螺杆压缩机发展现状及应用[J]. 化学工程与装备, 2010(9) : 186-187.

[2] 邢子文. 螺杆压缩机研究进展及应用趋势[J]. GM通用机械, 2006(1) : 30-33.

[3] 何芝梅, 潘东杰, 黄列群, 等. 轮毂类铸件铁型覆砂铸造工艺及设备[J]. 现代铸铁, 2009(5): 46-49.

[4] 沈永华, 潘东杰. 铁型覆砂铸造工艺生产汽车转向节 [J]. 现代铸铁, 2008(1): 40-43.

[5] 黄列群, 潘东杰. 铁型覆砂铸造工艺及其应用[J]. 铸造, 1999(2): 38-40.

[6] 黄列群, 潘东杰, 何芝梅, 等. 铁型覆砂铸造及其发展[J]. 现代铸铁, 2006(3): 12-20.

[7] 顾文元, 潘东杰, 林方夫, 等. 用铁型覆砂工艺生产高质量五缸曲轴[J]. 铸造, 2003(4): 295-297.

(责任编辑: 陈和榜)

Research and Development of Casting Technology and Automatic Production Line of Compressor Screw

WEIJian-tao,HUANGLie-qun

(Zhejiang Institute of Mechanical & Electrical Engineering Co., Ltd., Hangzhou 310051, China)

To solve the problem of that the quality of most casting pieces of compressor screw is not stable, and severely impacts the whole performance of compressor products as a consequence, a suggestion to produce compressor screw with sand-lined metal mold process is put forward in this article, so as to resolve the defects of existing casting process of liability to shrinkage cavity, shrinkage porosity, subcutaneous hole and graphite floatation, and high rejection rate of casting. Based on the flow of sand-lined metal mold process, an automatic production line is designed in this article, so as to achieve the goal of mass production of screw casting pieces.

compressor screw; sand-lined metal mold; casting process; automatic production line

1673- 3851 (2015) 01- 0100- 04

2014-10-12

魏剑涛(1963-),男,杭州人,高级工程师,主要从事机械产品开发、铸造工艺设计、工厂设计等方面的研究。

黄列群,E-mail:wkwjt@163.com

TH162.1

A