空气包覆纱机的纱线单锭计长系统设计

2015-05-08沈星林袁嫣红张建义

沈星林, 袁嫣红, 张建义

(浙江理工大学浙江省现代纺织装备技术重点实验室, 杭州 310018)

空气包覆纱机的纱线单锭计长系统设计

沈星林, 袁嫣红, 张建义

(浙江理工大学浙江省现代纺织装备技术重点实验室, 杭州 310018)

传统空气包覆纱机采用定时换取纱筒的简单电机控制系统,无法自动获取纱筒上纱线长度,在后续工序中容易产生筒脚纱,造成浪费资源,且降低工作效率。针对这一问题,设计了以PLC和ARM为控制核心,结合变频器、编码器、触摸屏、打印机等器件的纱线单锭计长系统。系统使用RS485通信协议传输数据,通过PLC实时计算工作纱筒的纱线长度;分析计长系统中自定义通信协议格式、软件程序对计长的影响。结果表明,在主轴高速运行的实验平台上,系统可以精确、快速计算每锭纱线的长度。

空气包覆纱机; PLC; ARM; RS485; 单锭计长; 纱线

0 引 言

随着纺织机械的自动化、智能化程度逐渐提高,空气包覆纱机的高效化、柔性化程度也逐步增强[1]。空气包覆纱机控制系统不仅需要实现多电机的协调控制、断纱检测与满筒自停控制,同时需要对实时长度、各电机转速、历史报警记录等数据统计。为了提高系统性能,需要选择合适的控制方式和通信方式,增加系统的实时性。筒子的纱线长度每超过预设长度1 m就有可能导致后续工艺过程中上百米的纱线浪费。因此,筒子的纱线长度越精确,下道工序的筒脚纱浪费越少,经济效益越高[2]。

国内的空气包覆纱机大部分采用齿轮测速,用接近开关采样单位时间内通过的转轴齿轮的齿数计算转速[3],这种方法测量的转速以及计算出的纱线长度不够精确;自动化程度较高的系统采用了单锭单控的控制方式计算每一锭纱线长度[4],但是这种方式的经济成本比较高。

本文设计了一种可以运用于大部分高速运行状态纺机的计长测量系统,包含显示、报警、满筒自切等功能。系统主要采用RS485通信技术,以PLC和ARM板为控制核心,利用增量式编码器测量各转轴速度,通过计长控制系统计算纱线长度,通过触摸屏显示各工艺参数以及各锭纱线长度。

1 系统方案及硬件设计

空气包覆纱机控制系统主要包括转速控制系统和计长系统。计长系统采用RS485通信,负责纱线状态数据通信以及控制指令的传输。RS485总线简单可靠,成本低廉,在工业控制和智能家居等场合得到了广泛的应用[5]。借鉴分布式网络的设计理念,采用开放式控制构架,检控板分布控制各锭,PLC集中处理信息[6]。本文主要研究计长系统,并且分析计长系统中因通信引起的长度误差。系统硬件组成如图1所示。

计长系统采用主从式控制,从机不主动发送数据或命令,都由主机控制。整体机器长16节,每节包含12锭,每块检控板检测一节机器。用拨码开关确定检控板地址,电容式感丝器检测纱线状态,切纱器执行满筒切纱功能。若每块纱线检控板直接与PLC通信,数据通信量太大,容易导致数据阻塞,降低实时性。因此增加LPC1752中继控制板,减少了PLC的负荷。由中继板轮询各纱线检控板上纱线的工作状态,中继板只有当纱线状态发生变化时才与PLC进行数据交互。PLC利用转速控制系统中编码器的测量值,结合中继板通信的数据,判断各锭纱线状态以及计算每锭纱线当前长度。操作者可以通过人机界面设置机器的工艺参数以及在线监测纱线当前的工作状态。

图1 空气包覆纱机监控系统硬件组成

计长系统中每块纱线检控板独自检测各纱线的状态,并保存在寄存器中;中继板通过RS485定时向各检控板发送读取纱线状态的指令,获取保存在各寄存器中的纱线状态,当一次轮询结束后,中继板保存最新读取的纱线状态,与上一次轮询读取的纱线状态相比较,只有当纱线状态发生变化时,中继板才通过专门的硬件握手通道与PLC进行通信,PLC结合纱线状态和高速计数器,计算单锭纱线长度。

2 计长系统软件设计

2.1 计长系统PLC独立计长方法

根据物理学中运动的合成与分解原理,每根纱线的卷绕运动是摩擦辊运动和槽筒运动的合运动,纱线运动可分解成水平运动和垂直运动。依据勾股定理求纱线各个时刻的长度。若第i锭断纱,则可通过式(1)计算第i锭纱线长度Li,

(1)

其中L1i表示第i锭纱线垂直长度,可以通过式(2)计算得到,

(2)

L2i表示第i锭纱线水平长度,可以通过式(3)计算得到,

(3)

其中式(2)、(3)中的ΔKmci、ΔKcti分别表示第i锭纱线未断纱期间,槽筒高速计数器和摩擦辊高速计数器分别记录下编码器脉冲数的差值,Q表示编码器的分辨率,Dmc表示摩擦辊的直径,T表示槽筒螺距。式(2)中ΔKmci=Kmc-K1i,Kmc表示当前记录的摩擦辊编码器脉冲值;K1i表示第i锭纱线开始计长时,记录的摩擦辊编码器初始脉冲值。式(3)中ΔKcti=Kct-K2i,Kct表示当前记录的槽筒编码器脉冲值;K2i表示第i锭纱线开始计长时,记录的槽筒编码器初始脉冲值。

2.1.1 单锭纱线计长

系统开始运行时,检测到有纱线通过感丝器,感丝器处于工作状态。此时,PLC的两个高速计数端口接收的编码器高速脉冲数作为各锭的初始值;当出现断纱时,PLC通过计长系统判断具体是哪一节的哪一锭断纱,同时记录当前两个高速计数端口接收到的编码器高速脉冲数,当前脉冲数和断纱锭的初始值的差值即为对应纱线长度的脉冲数,从而换算成纱线长度。同时,用户可以通过人机界面实时查询各锭纱线的长度。

2.1.2 单锭满筒计长

根据单锭纱线计长的原理,如果没有断纱,PLC运用定时器定时计算各锭纱线长度,并且判断是否达到满筒预设脉冲数。到达预设值后,PLC对相应的切丝器下发满筒切丝命令。

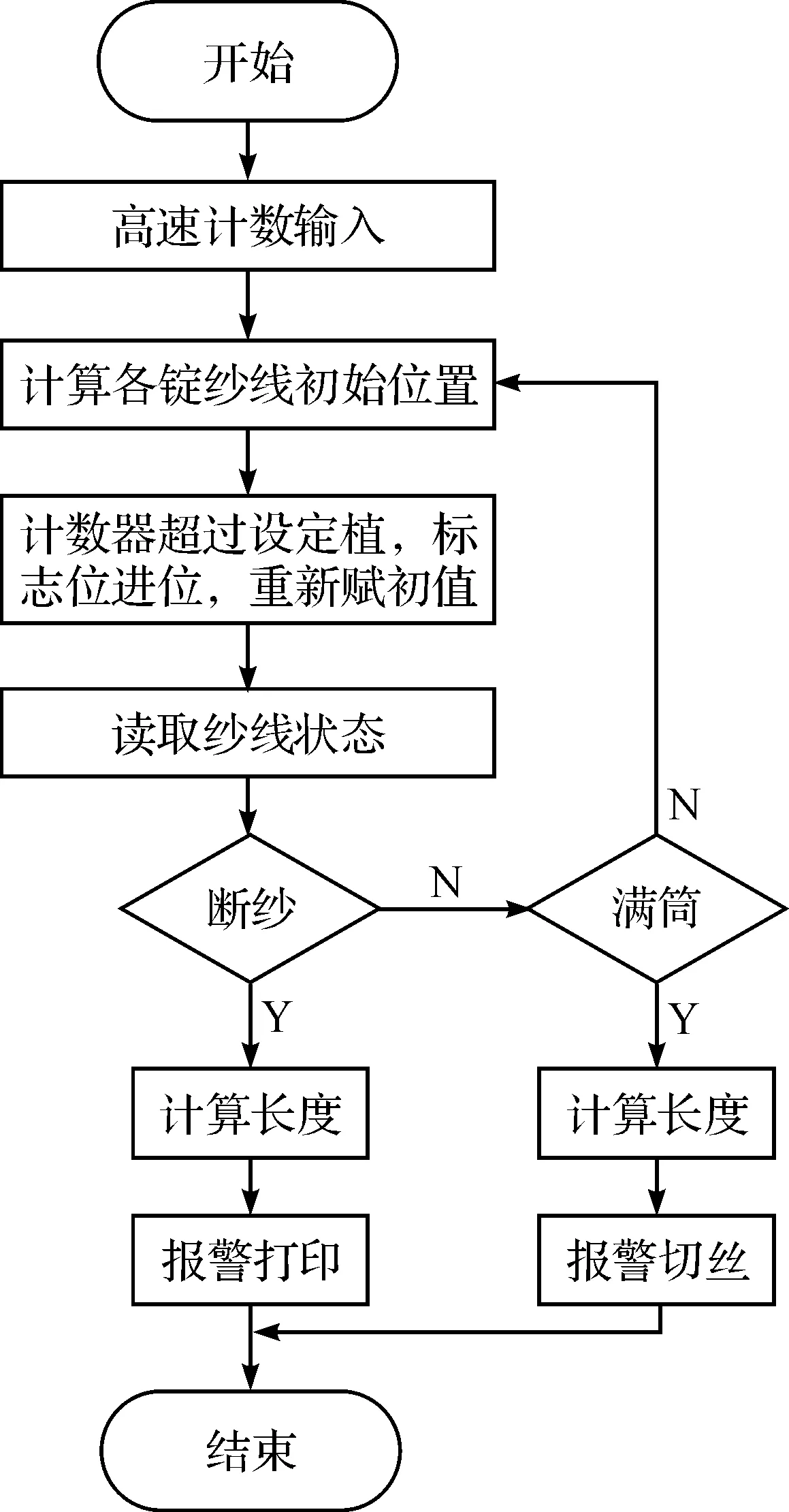

假设满筒重量为5 kg,纱线最小线密度为20.2 dtex,即公定回潮率时纱线每9 000 m纱线质量为20 g,电机轴和摩擦辊的传动比为1∶1,纱筒周长0.3 m,编码器分辨率3 000 P/R,所以纱线满筒所需高速脉冲数n=(5 000×9 000×3 000)/(20×0.3)=2.25×1010。然而,三菱PLC双向32位高速计数器的最大值为2.1×109。因此,受计长范围限制,需要PLC软件处理高速计数器脉冲值。各锭纱线的初始值根据各自纱线的状态变化而变化,任何一锭纱线脉冲数都相互独立。PLC计长程序流程如图2所示。

图2 PLC计长程序流程

2.2 计长系统的误差分析

摩擦辊和纱筒之间打滑,纱筒直径变大,通信时间的延时,这些因素都会引起L1i的计算误差。卷绕筒子架和摩擦辊机构的设计,可以一定程度上解决打滑以及纱筒直径变化现象[7]。综合空气包覆纱机工作原理,计长系统的通信效率决定系统实时性,系统实时性决定计长误差。因此,由通信原因引起的计长误差,是计长系统的主要误差来源。

2.2.1 计长系统理论通信时间分析

通信数据传输的准确性决定系统的实时性。RS485总线信号采用差分方式传输,抗干扰能力强,但它仅是缩小信号的电压振幅,增强抗干扰能力的电路结构。因此,还需要定义合理的协议去减少失帧。比如两个重复的帧头和重复的长度,可以减小将干扰信号或者数据域误认为是帧头的概率;加数据校验以提高数据正确性;使用环形缓冲区存放接收和发送的数据等。

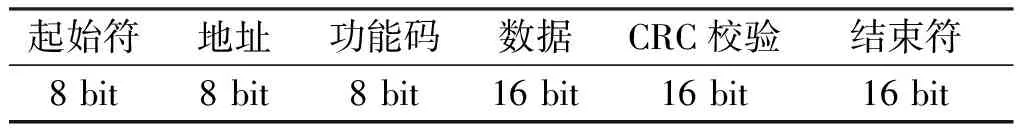

设计者可以根据自己使用情况,灵活自定义通信协议。计长系统通信协议采用重复的长度,使用环形数据缓冲区以及CRC数据检验,提高数据传输的准确性,自定义通信协议如表1、表2所示[8]。表1中,起始符、结束符代表检控板一帧数据的开始和结束,数据位存放12锭纱线当前状态。表2中,数据起始地址表示读/写数据的起始地址;数据区存放所有192锭纱线当前状态。

表1 自定义ARM_ARM(RS485)发送/应答数据帧格式

表2 自定义PLC_ARM(RS485)发送/应答数据帧格式

2.2.2 计长系统实际通信时间分析

计长系统中通信的报文分为3类。a)PLC主动发送报文给底层某地址纱线检控板,通过中继板接收报文并且应答报文给PLC。同时,中继板解析接收到的报文,转发新报文给检控板,检控板接收并且应答,完成本次通信。b)中继板定时发送报文,轮询每块检控板,检控板接收并且应答,完成本次通信。c)中继板发送断纱握手信号给PLC,PLC完成握手,主动发送报文给中继板,中继板接收并且应答,完成本次通信,应答报文包含各锭纱线的实时状态。具体报文处理流程如图3所示。

图3 报文处理时序

系统的实时性主要由中继板接收到断纱信号的时间决定。空包机计长系统中检控板数量N=16,计算PLC获得断纱数据时间。T1表示中继板查询一块检控板所需时间,T2表示PLC读取中继板一帧数据所需时间。

a)最短时间Tmin计算。当中继板已经查询完第15个通信地址,将要查询第16个通信地址前,即图4中C点,此时通信地址为16的检控板中的纱线断纱,即图4中D段纱线,则Tmin=T1+T2≈117.4 ms。

b)最长时间Tmax计算。两轮查询的时间间隔为Tmid=100 ms,当中继板已经查询完第1个通信地址,将要查询第2个通信地址前,即图4中B点,通信地址为1的检控板中的纱线断纱,即图4中A段纱线。PLC必须在中继板下一轮查询结束后,才能获得纱线断纱信息,则Tmax=((N-1)×T1+Tmid+N×T1)+T2≈941.4 ms。

图4 中继板轮询检控板示意

3 实验结果分析

图5表示中继板和检控板间通信图。图5中,示波器CH2、CH3通道表示查询时的RS485差分信号;示波器CH1、CH4通道代表中继板和检控板的串口收发状态,高电平代表处于发送状态,低电平代表处于接收状态。

图5 中继板和检控板间通信信号

图6为计长系统通信信号。表示从出现断纱到PLC收到断纱信息整个阶段的各种信号,符合上述b)情况。如图6所示,示波器CH1通道中点A表示底层检测板4发现断纱信号;示波器CH2通道测量中继板和检控板间的RS485通信信号;示波器CH3通道中点B表示中继板向PLC发送断纱信号;示波器CH4通道点C表示PLC得到断纱信息,PLC计算长度。

图6 计长系统通信信号

上述是对空气包覆纱机纱线计长时,因通信引起计长误差的理论和实验分析。机器适纺摩擦辊速度设为V=600 m/min,包覆纱满筒纱线质量设为5 kg,纱线纤度111.1 dtex,即公定回潮率时纱线9 000 m纱线质量100 g,可以计算出满筒纱线长度为4.5×105m。实验中检控板N=4,根据上述理论通信时间分析,时间误差在117.4~442.2 ms,纱线长度误差1.174~4.422 m。图6中A点到C点时间大约360 ms,纱线误差大概3.6 m。

4 结束语

本文设计了一种空气包覆纱机的纱线单锭计长控制系统,系统采用RS485进行通信,自定义通信协议,模块化设计计长功能,应用简便,成本低廉,抗干扰能力较强,适合应用于工业控制领域。通过软件程序使通信尽可能不失帧,准确设置各主从机交互的延时时间,缩短自定义通信协议长度,去提高系统的实时性。通过实验对软件程序进行了测试,计长系统可以高速、有效的计算纱筒纱线长度,并且在触摸屏上查询每锭纱线实时信息,提高工作效率,同时为空气包覆纱机的进一步改良提供参考依据。

[1] 彭绍钧, 于修业, 程隆棣. 氨纶包芯纱主要性能的影响因素探析[J]. 棉纺织技术, 2000, 28(9): 522-523.

[2] 苏旭中, 吴婷婷, 徐伯俊, 等. 浅谈自动络筒机的发展[J]. 纺织导报, 2010(6): 113-114.

[3] 谢伟伟. 基于台达机电技术的电子成型氨纶包覆丝机[J]. 伺服控制, 2010(1): 52-54.

[4] 刘金华, 黎冬媛, 周文辉. 空气包覆纱机单锭单控系统设计[J]. 电气时代, 2013(2): 70-72.

[5] 侯丙安, 王振松, 刘晓云. 基于LPC2103的RS485总线通信机的设计及应用[J]. 自动化与仪表, 2009(11): 22-24.

[6] 刘金华, 彭 芳, 麦醒强. 空气包覆纱机分布式控制系统设计[J]. 制造业自动化, 2013, 35(3): 18-21.

[7] 石国忠, 徐惠君. 转杯纺纱卷绕质量的探讨[J]. 现代纺织技术, 2009(6): 51-54.

[8] 王 飞, 吴 茂. 基于RS485的PC与智能仪表通信系统设计[J]. 微计算机信息, 2009 (32): 115-117.

[9] 唐民钦, 夏 军. 基于ARM的LPC2132通用串口驱动程序设计[J]. 广西科学院学报, 2012, 30(1): 1-4.

(责任编辑: 康 锋)

Design of Length Indicating System for Single Spindle of Air Covered Yarn Machine

SHENXing-lin,YUANYan-hong,ZHANGJian-yi

(Zhejiang Provincial Key Laboratory of Modern Textile Machinery, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Because a simple motor control system for which yarn cone should be replaced at regular intervals is employed in traditional air covered yarn machine, the length of yarn winding the cone cannot be obtained automatically, and it is liable to produce bobbin yarn in subsequent handling, only to waste resources and reduce work efficiency. In order to solve this problem, a length indicating system for single spindle which employs PLC and ARM as the core of control and comprises a frequency converter, an encoder, a touch screen, and a printer and so on is designed. As to the system, RS485 communication protocol is adopted in respect to data transmission, and PLC is adopted to calculate the length of yarn winding the cone in work in real time; the effect of the format of self-defining communication protocol and software program in the length indicating system is analyzed. Experimental results show that on an experimental platform where the principal axis is running at a high speed, the system can accurately and rapidly calculate the length of yarn of all cones.

air covered machine; PLC; ARM; RS485; length indicating for a single spindle; yarn

1673- 3851 (2015) 01- 0082- 05

2014-05-30

现代纺织装备技术创新团队(2009R50018)

沈星林(1990-),男,杭州人,硕士研究生,主要从事嵌入式控制系统方面的研究。

袁嫣红,E-mail:yyh@zstu.edu.cn

TS183.6

A