一种燃气轮机车前支撑有限元分析的研究

2015-05-07赵耀邢俊文鲍利群陈向前

赵耀, 邢俊文, 鲍利群, 陈向前

(装甲兵工程学院,北京 100072)

0 引 言

有限元分析是计算力学的重要分支,是一种将连续体离散化以求解各种力学问题的数学方法,它能求解关于场问题的一系列偏微分方程,它将结构分解为单元,再将单元合成结构,在一分一合中求得结构问题的解。SolidWorks Simulation是SRAC公司推出的一套强大的有限元分析软件,它是完全整合在SolidWorks中的设计分析系统,提供应力、应变、频率和优化分析。为设计工程师在SolidWorks的环境下,提供比较完整的分析手段。依靠先进的快速有限元技术,能够缩短设计所需时间,提高设计质量。

车辆零部件的有限元分析对于车辆的安全性尤为重要。由于试验需要,改用了燃气轮机作为动力,燃气轮机具有重量轻、振动小等特点,为了节约成本,重新设计了前支撑结构。作为燃气轮机总成的重要部件,燃气轮机就安装在前支撑上,对其结构进行有限元分析是很有必要的。通过基于SolidWorks Simulation模块的有限元分析,它能够将对离散后的网格求的解综合成对整个模型的近似解来获得该结构的应力、变形以及疲劳强度等数据,继而验证了结构的可靠性,为进一步的优化提供了理论基础。本文详细地叙述了有限元分析的步骤,对本行业的工程技术人员有一定的指导意义。

1 前支撑几何结构

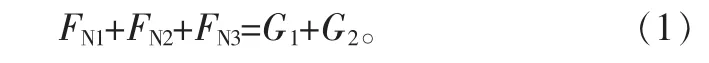

当车辆停止时,前支撑承受燃气轮机的自重。当车辆行驶时,前支撑需要承受时刻变化的载荷,而且这些载荷是随机的且非常难以确切地描述。前支撑主要由支撑板、前梁、后梁、左右两侧梁和底板以及4个加强筋组成。燃气轮机安装在左右两侧梁上,通过销与支撑板固定在一起。前支撑模型如图1所示。为了提高强度,在左右两侧梁增加了加强筋。前支撑通过左右两侧梁与车辆底盘连接。前支撑的受力可以简化如图2所示。前支撑板的空间力系如图所示,列受力平衡方程为

式中:FN1为右梁支反力;FN2为左梁支反力;FN3为前梁支反力;G1为燃气轮机重量;G2为前支撑自重。

图1 前支撑结构图

图2 结构空间力系

考虑到燃气轮机工作时振动较大,会产生时刻变化的载荷,前支撑是重要的受力结构,在工作过程中要求可靠和稳定。通过查阅机械设计手册[1],材料选用碳素结构钢Q275。Q275钢具有优良的力学特性,强度高、韧性好、疲劳极限高。材料的强度极限σb=550 MPa,泊松比μ=0.28,弹性模量 E=210 GPa。

2 前支撑结构的静态分析

2.1 静态分析理论基础

刚体完整的力学平衡方程[2]为

式中:FI为惯性力,FC为阻尼力,FK为弹性力,F为外力。

车辆静止时,支撑板加速度和变形的速度通常都很小,阻尼力和弹性力都可以忽略,公式简化为静力学方程,静态分析就是在静力学方程的基础上展开的理论分析。利用静态分析可以计算前支撑在指定约束和载荷的外界条件下的反应[3]。如果分析遵循了预先的假定,计算出的应力在许可范围内,就可以得出在“当前条件下是安全的”结论,而不考虑加载的次数。

2.2 分析过程和结果

在分析之前利用SolidWorks基于参数化的三维特征建模功能对前支撑结构建立模型,然后在有限元分析模块Simulation的环境下进一步建立有限元分析模型。

对前支撑进行静态分析,要在Simulation模块中建立一个算例。在对结构的受力情况进行分析后,对结构添加约束和载荷时,根据实际情况可以对约束进行简化,将前梁、左梁以及右梁设定为固定约束。燃气轮机重量为1 050 kg,进行分析后可以将载荷简化为对支撑板和两侧的加强筋施加均匀的压力。

利用Simulation划分网格时,为了提高有限元分析的精度,要考虑到划分网格的数量和形状等问题,在计算应力时网格数量相对较多比较好。从直观上看,网格内角相差较小且节点在等分点附近质量更好。Simulation中有4种网格单元[4]:一阶实体四面体单元、二阶实体四面体单元、一阶三角形壳单元和二阶三角形壳单元,如图3所示。在装配体的所有区域采用精度较高的二阶实体四面体单元对模型进行网格划分,能够更好地模拟模型的应力场,网格大小为23.76 mm,公差为1.5 mm,其余的参数选择默认值。网格划分的结果如图4所示,共有28 175个节点,14 292个网格单元。

图3 网格单元种类

图4 结构有限元网格图

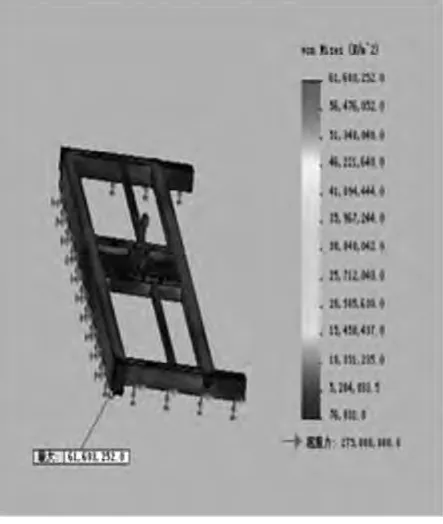

设置完所有的参数之后,利用Simulation静态分析模块得到了静力学分析结果,同时也得到了前支撑的质量特性,质量=116.12 kg,体积=149 013 mm3,表面积=3 919 051 mm2。图5是应力分布云图,应力值用不同的灰度表示,图6是前支撑的位移图解。从图5中可以看出,右梁部分应力较大,最大应力为61 MPa,位置在右梁和前梁结合部位,材料的屈服强度为275 MPa,从而可以推断在当前施加的压力下其结构强度是可靠的。从图6中可以看出结构的最大位移为1.315 mm,位置在后梁中间部位,与前支撑的总体尺寸相比,可以忽略不计,而且并没有改变结构的刚度,所以变形在许可范围内。

图5 等效应力云图

图6 位移云图

3 前支撑结构的疲劳分析

3.1 疲劳分析理论基础

当机械结构所受的载荷处于变化过程中,经过一定循环次数后,即使应力低于强度极限σb甚至有时很多情况低于屈服极限σs,也会发生断裂。这种现象被称为疲劳失效[5]。发生在舰船、旋转机械、螺栓、机翼以及桥梁的事故中,有很多是由于零部件的疲劳造成的。这类破坏的例子造成的损失我们经常遇到。因此,金属疲劳问题应该引起重视。

静态分析并不能预测由于疲劳引起的损伤。它只能计算一个机械产品在指定的约束和载荷的外界条件下的反应。如果计算出的应力满足许可的范围,那么该设计在当前外界条件下是安全的,这里并没有考虑载荷变化所带来的影响[6]。

根据应力幅度和循环次数,疲劳可分为高周疲劳和低周疲劳。描述高周疲劳的方法是基于材料S-N曲线,能够反映出所需的应力水平和循环次数的对应关系。Simulation模块进行的疲劳分析就是采用这种方法。

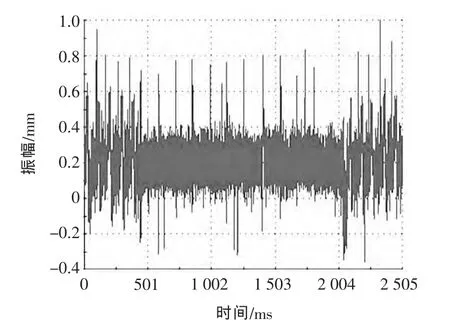

图7 载荷变化频谱

图7所示为在试验中测得的载荷变化频谱。从图中可以看出,当车辆起动后,前支撑承受时刻变化的变幅载荷。利用Simulation疲劳分析找到应力最高的部位,这些部位也是裂纹最开始扩散的地方,就可以加固这些部位,来提高疲劳下的寿命。

3.2 分析过程和结果

在Simulation中定义一个疲劳算例,定义装载的高低幅度类型为可变历史数据。添加试验测得的变幅载荷曲线如图7所示,类型设为仅限高低幅度。在确定所有参数后,对疲劳算例进行运算。损坏图解、寿命图解如图8所示。

图8 疲劳分析图解

从损坏图解中可以看出,最大损坏累计在前梁中间处,需要注意的是它对应的只是疲劳时间定义中特定载荷历史的一个块。在现实情况下,机械零部件可能遭受许多这样的载荷块。生命图解是损伤图解的相反情况。它显示的是在疲劳损伤发生前,装配体可以承受多少个载荷块。

4结 论

利用在SolidWorks中建立的三维模型,在有限元分析模块Simulation中,进一步建立前支撑的有限元模型,分析了前支撑板应力和位移分布规律和疲劳极限,结果表明最大应力小于材料的屈服应力,使用寿命周期较长,说明前支撑结构具有足够的强度和刚度,能保证在车辆行驶过程中承受燃气轮机变化的冲击载荷,满足使用要求,进一步验证了本文利用SolidWorks Simulation模块进行有限元分析的方法和步骤具有实用推广价值。分析结果对结构的优化设计提供了计算方法和理论依据。目前,前支撑结构已经成功安装在试验车上,使用情况良好,该结构完全满足了安全性和可靠性的需要。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2007.

[2] 石广元.旋转钻机变幅机构有限元分析[J].机械工程师,2013(1):39-40.

[3] 刘鸿文.材料力学 I[M].北京:高等教育出版社,2004.

[4] 江洪,陈燎,王智,等.SolidWorks有限元分析实例解析[M].北京:机械工业出版社,2007.

[5] 刘瑞堂.机械零件失效分析[M].哈尔滨:哈尔滨工业大学出版社,2003.

[6] 杜秀华,何庆旭,韩国有,等.基于SolidWorks的单头采油螺杆泵有限元分析及其线性优化[J].科学技术与工程,2008,8(8):1980-1983.