激光切割加工工艺的仿真与分析

2015-05-07李发智刘勇苟刚

李发智, 刘勇, 苟刚

(西华大学 机械工程与自动化学院,成都 610039)

0 引 言

随着工业技术的广泛应用以及CAD/CAM的引入,激光切割技术正朝着自动化方向发展。很多学者对激光进行了大量的研究,特别是在对激光的切割速度、辅助气压、焦点位置、喷嘴高度等进行了研究分析,达到了比较高的水平。但对切割零件表面粗糙度的研究还是较少[3],特别是对于影响表面粗糙度的一些因素。本文是在这些研究成果基础上,通过研究电压U、脉宽Th、频率f及加工速度v对表面粗糙度Ra的影响和数据分析,并对因子的参数进行仿真分析,以此达到试验目的[4-5]。

1 实验设计

1.1 实验内容

本试验重点考虑研究电压U、加工速度v、脉宽Th及频率f对表面粗糙度Ra的影响,测得参数对表面粗糙度的影响,并找出规律。

1.2 试验设备及参数

本实验是采用KJG150300 500W YAG金属切割机,波长是 1.064 μm,脉宽为 0.1~1.5 ms,频率从 1~150 Hz可调,切割速度范围可从0~100 mm/min中选择。

1.3 零件材料及尺寸

零件材料为厚度为1 mm的不锈钢板。切割零件的材料为Cr17的不锈钢板,形状为长15 mm、宽9 mm、高1 mm的长方体,其零件形状如图1所示,并用TR200粗糙度仪测量切割零件的断面粗糙度[6]。

1.4 单因子试验

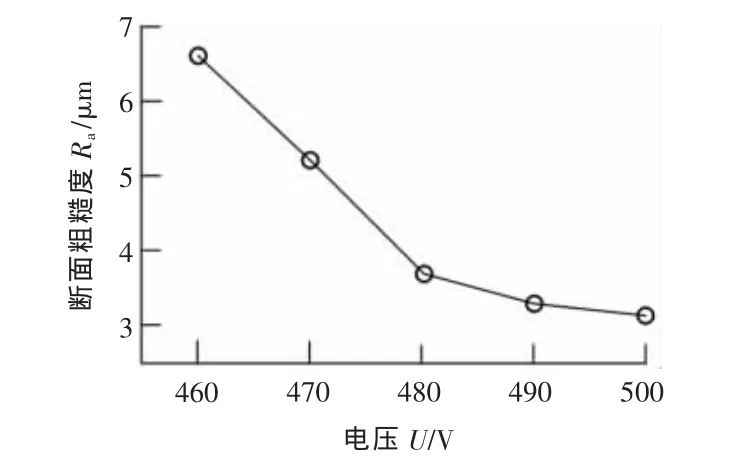

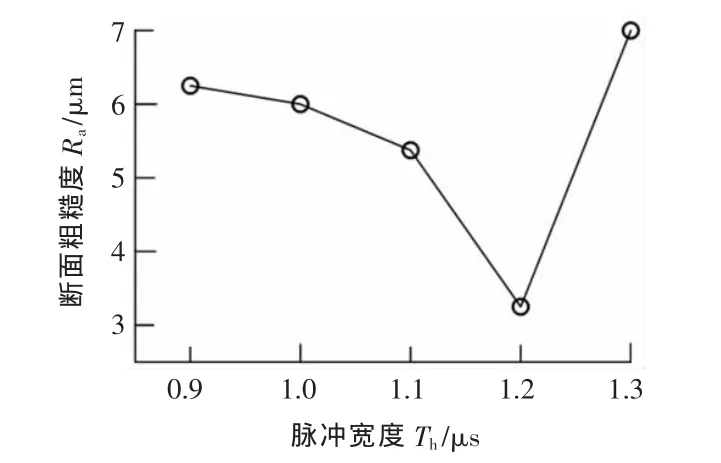

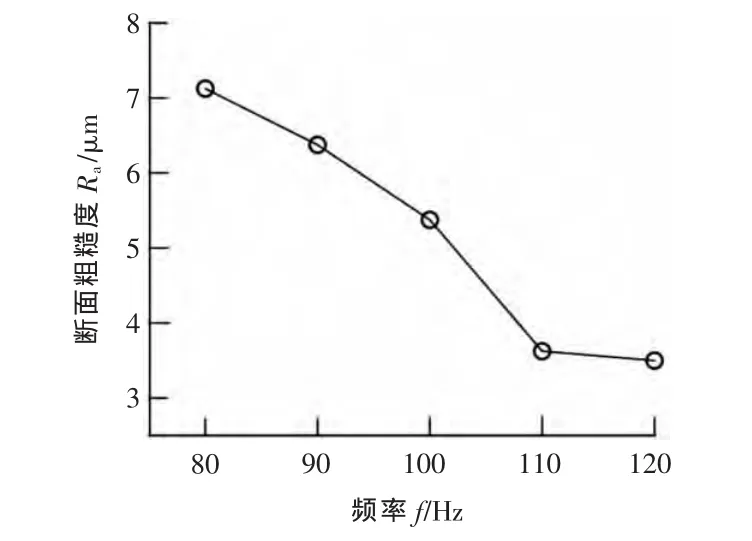

当电压、脉冲宽度、频率和加工速度其中三个不变的情况下,测试一种因子对零件的断面粗糙度的影响,并分别绘制出电压,脉冲宽度,频率和加工速度对断面粗糙度的影响规律,如图2~图5所示。

图1 零件图

图2 断面粗糙度随电压变化的关系曲线

图3 断面粗糙度随脉冲宽度变化的关系曲线

由图2看出随电压增大,断面粗糙度逐渐减小;从图3得知脉冲宽度从0.9 μs到1.2 μs变化过程中断面粗糙度随脉宽增大而逐渐减小,其递减速率逐渐加快,而在1.2 μs到1.3 μs之间断面粗糙度又突然增大;由图4看出随着脉冲频率逐渐增大,断面粗糙度慢慢减小;由图5看出加工速度从8 mm/s到10 mm/s变化过程中,断面粗糙度随速度增加而减小,加工速度从10 mm/s到12 mm/s,断面粗糙度又开始变大[7-8]。

图4 断面粗糙度随频率变化的关系曲线

图5 断面粗糙度随加工速度变化的关系曲线

1.5 二次通用旋转组合设计

通过二次通用旋转组合设计,计算出电压U、脉宽Th、频率f、加速度v与断面粗糙度Ra之间的回归方程,并对回归方程进行误差曲线拟合和预测[4-5]。

1.5.1 试验因素的选择

由单因子实验可得,试验因子取值范围如下:电压U为 460~500V,脉宽 Th为 0.9~1.3μs,频率 f为 80~120Hz,加工速度 8~12 mm/s[4]。

1.5.2 试验次数确定

表1 二次回归通用旋转组合设计参数

中心组合设计方案,试验总次数为

其中:mc为试验次数;m0为中心点试验次数;p为因子数。

由p=4,查上表可得n=31,

1.5.3 回归方程的求解

设回归方程结构式为

2)按公式求回归系数。

K=0.142 857 1,E=-0.035 714 2,F=0.034 970 2,G=0.003 720 23,又由 mc=16,γ=2,得 h=mc+2γ2=24,带入如下公式:

表2 二次通用选装组合设计中心计算回归系数参数

可得回归方程为

1.5.4 回归方程的曲线拟合

所以得到表面粗糙度的拟合曲线为

图6和图7所示为采用传统工艺建模方法的拟合精度误差曲线和预测精度误差曲线。

由上图拟合可以看出回归方程所得拟合误差非常大,对实际指导意义不大。

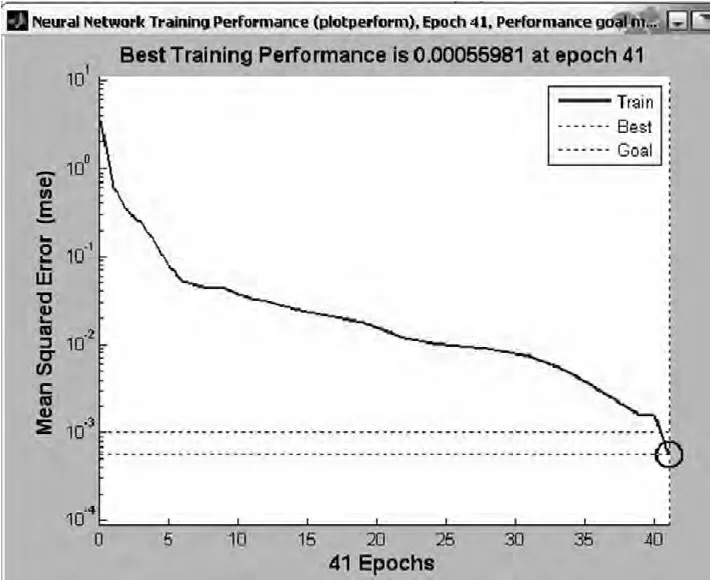

2 BP神经网络设计

对数据进行归一化处理后,采用newrff函数创建BP网络,设定学习函数为learned,学习速率为0.01,设定显示率为1,最大轮回次数为200,目标误差为0.001。BP网络训练过程的误差曲线如图8。

图6 拟合精度误差曲线

图7 预测精度误差曲线

图8 BP网络建立过程误差曲线

图9和图10所示采用BP网络建模方法的拟合精度误差曲线和预测精度误差曲线。

3结 论

1)通过单因子实验可以看出,断面粗糙度随电压增大而逐渐减小;随着脉冲宽度呈“V”字型变化并且在1.2 μs时最小;随着脉冲频率逐渐增大而逐渐减小;随着加工速度呈“V”字型变化在10 mm/s时最小,呈现先减小后增大变化规律。

2)在二次通用旋转组合设计试验中,用该回归方程对试验数据进行拟合和预测时发现,其误差太大。通过BP网络仿真后的拟合和预测数据,其精度大大提高,其误差拟合范围在-3%~3%之间,误差预测范围在-4%~2%之间。

3)本文中只做了从已知输出电压U、脉冲激光的宽度Th和频率f、加工速度v,预测断面粗糙度的仿真研究。并未通过对给定粗糙度,进行输出电压U、脉冲激光的宽度Th和频率f和加工速度v的预测,开发一个较成熟的工艺仿真系统。

图9 拟合精度误差曲线图

图10 预测精度误差曲线图

[1] 徐路宁,王霄,张永康.激光切割板材的工艺处理[J].应用激光,2002(12):533-538.

[2] 司立众.激光切割钢板效率研究[J].制造技术与机床,2012(6):149-152.

[3] 阎启,刘丰.工艺参数对激光切割的影响[J].应用激光,2006(6):151-153.

[4] 徐路宁,张永康.激光切割工艺参数的数据库研究[J].电加工与模具,2005(2):42-45.

[5] 毕玉春,汪小峰.浅谈激光切割技术[J].中国水运,2007(4):194-195.

[6] 何峋.激光切割钢板的若干工艺问题[J].电气制造,2009(1):36-38.

[7] 张潞英,伍俊,陈广义.一种改善激光切割表面质量的预估控制方法[J].佛山科技技术学院(自然科学版),2013(11)1-3.

[8] 齐忠军,李晓明,王涛.激光切割工艺在机械加工中的应用[J].农业科技与装备,2014(5):63-64.