基于模型定义的飞机结构件三维工艺规程卡片设计

2015-05-07付心诠王细洋

付心诠, 王细洋

(南昌航空大学 航空宇航制造学院,南昌330063)

0 引 言

MBD(Model Based Definition,基于模型的定义)是一个用集成的三维模型来完整表达产品定义信息的方法,它以三维标注技术为基础,详细规定了三维模型中产品尺寸、公差等标注规则和工艺信息表达方法[1]。MBD技术的应用改变了传统的以二维图纸为中心,三维实体模型辅助生产的制造方法,极大地推动了三维工艺设计的发展。工艺规程[2]是表格化的零件机械加工工艺过程,是工艺数据的格式化载体,工艺规程卡片是工艺文件的重要组成和表达方式,它详细地记载了零件从毛坯到成品过程中的所需用到的机床类型、刀具类型、进给量等信息。MBD技术的发展应用使得现行的二维工艺规程卡片正向三维工艺规程卡片迈进。有关三维工艺规程卡片的研究,虽然关注者较少,但依然有学者取得了突破性进展,如西北工业大学机电学院的唐健钧等[3]研究了面向MBD的数控加工工艺三维工序模型技术,将零件的工艺信息很好地体现在了工艺模型当中。

本文基于CATIA平台对飞机结构件三维工艺卡片生成进行了研究,利用模型定义技术设计了飞机结构件三维工艺规程卡片,摒弃了以往用三维实体模型表述几何信息,二维工程图纸定义工艺信息的方式,将零件模型与工艺模型融合在一起,使得工艺人员可以直观快速地理解工艺信息,提高了生产效率。

1 MBD技术在三维工艺规程卡片设计中的应用

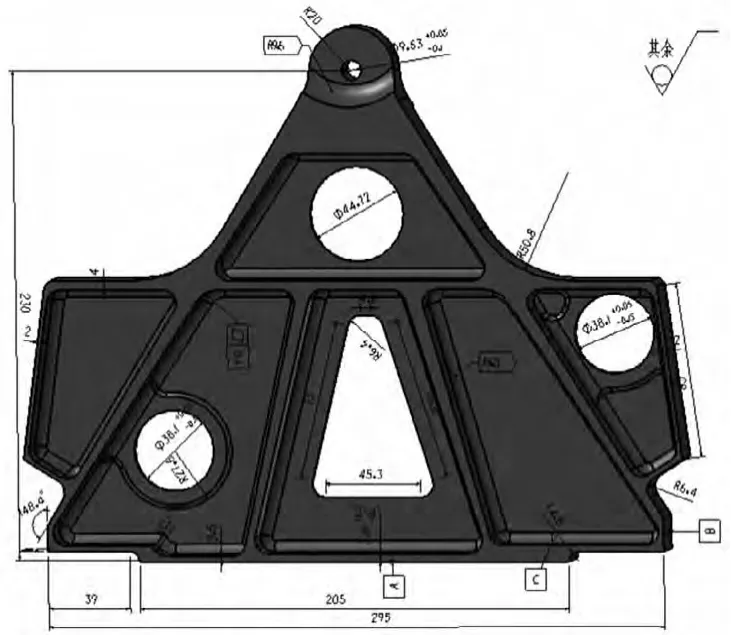

基于MBD的三维数模是通过三维几何图形和文字或数字的表达方式提供完整的产品信息,用以描述一个物料项的物理性能及其功能需求,将二维工程图和三维数模中的所有设计及制造信息集成在一起,不仅要包括精确的产品几何模型,还需要包含表示产品尺寸、公差、基准等非几何信息,以满足下游工艺设计的要求,替代原二维图样的功能,从而实现取消二维图样的功能[4]。波音公司在梦幻客机787的研制过程中,采用基于模型定义作为整个飞机产品制造过程中的唯一依据,实现波音787全三维研制,并最终取得了成功[5]。飞机结构件MBD零件模型即为添加了注释和三维标注的设计模型,按照ASME[6]制定的标准,通过CATIA V5软件环境下建立飞机结构件MBD零件模型,如图1所示。

图1 飞机结构件MBD零件模型

MBD零件模型作为整个生产过程的唯一依据,实现了信息的高度集成,避免了手工输入等人为性错误的发生。基于模型定义技术建立的由每道加工工序组成的三维工艺规程,可以方便工艺人员直观、快速地读懂工艺信息要求。

2 基于模型定义的非几何信息提取

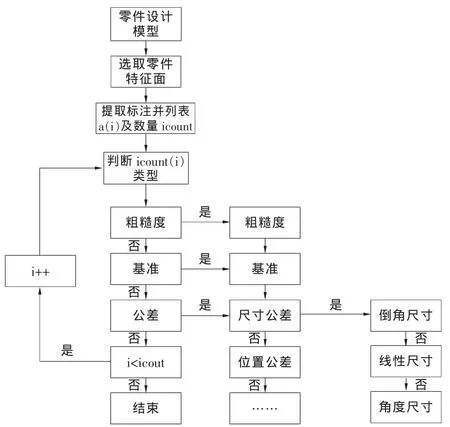

零件进行工艺设计前我们首先必须全面读取零件的非几何信息,这些非几何信息多是标注在零件的三维设计模型中,如何从三维设计模型中提取出零件的非几何信息也是当下研究的一个热点。从零件设计模型中提取出非几何信息,为后期相关工艺设计奠定数据基础,这也是工艺卡片设计的重要环节。本文将零件模型的非几何信息分类,如图2所示。

图2 零件模型非几何信息分类图

如图3所示为实现模型中非几何信息的提取,首先选定模型中要选取的特征面,将该特征面上的标注信息提取出来,其提取公差信息的部分程序如下:

//Retrieve tolerances that belong to set as a CATITPSList

CATITPSList*pitoleList=null;

Piset->GetTPSs(&piToleList);

//Retrieve tolerances count in set

Unsigned int ToleCount=0;

piToleList->Count(&Tolecont);

//Analyze tolerances of set

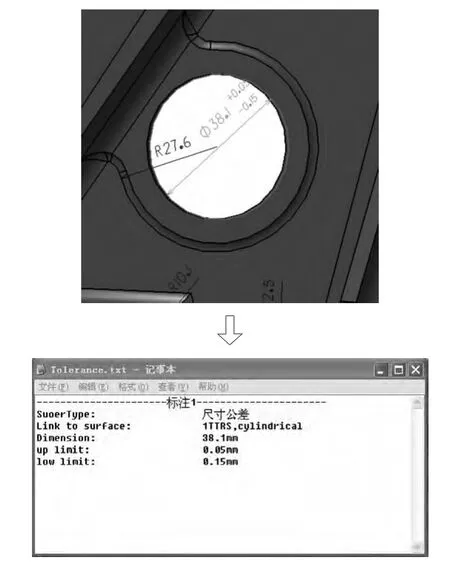

For(unsigned int ToleIdx=0;ToleIdx { //Get ToleIdx tolerance in set CATITPSComponent*picomonTole=NuLL; PiToleList->Item(ToleIdx,&piCompOmTole); } …… 图3 零件非几何信息提取流程图 在提取了公差信息以后要对其进行检索,按图所示检索出子类。将大类定义为SuperType,子类定义为Type。其程序段部分如下: if(CATCmpGuid(&IID_CATITPSForm,pSuperTypeAsIID)==TRUE) { SuperType="形状公差"; //If Type IID is the same that IID of CATITPSStraightness interface then //this tolerance is a Straightness tolerance. if (CATCmpGuid (&IID_CATITPSStraightness,pTypeAsIID)==TRUE) Type="直线度"; else if (CATCmpGuid(&IID_CATITPSFlatness,pTypeAsIID)==TRUE) Type="平面度"; else if(CATCmpGuid(&IID_CATITPSCIrularity,pTypeAsIID)==TRUE) Type="圆度"; } …… 如图4是对某一飞机结构件孔特征进行尺寸公差提取所得的结果,提取出来的结果可以按.txt格式文件输出,提取结果为孔特征直径φ38.1 mm,上偏差为0.15 mm,下偏差为0.15 mm。提取出特征的非几何信息对后期进行飞机结构件的工艺设计奠定了基础,提供了很好的数据依据。 图4 提取孔特征尺寸公差结果输出图 飞机结构件是构成飞机机体骨架和气动外形的重要组成部分,其中有梁、肋、框等多种类型[7]。在国内外飞机制造中,为了减少机体零件数目,提高飞机制造质量,越来越多地制造厂采用整体结构件作为主要承力构件,飞机结构件具有如下特点[8]:1)种类繁多,加工材料多种多样,功能和形状各异,加工方法和流程大相径庭;2)零件尺寸大,加工特征类型和数目多;3)加工难度大,加工周期长,制造水平高和技术难度大。 根据飞机结构件的类型和特点,我们可以总结归纳典型飞机结构件的工艺路线,相似零件便可以参照此工艺路线拟定新的工艺路线。对于梁类、肋类零件,其典型加工工艺路线可以归纳为:毛坯检验→基准面加工→粗铣一侧外形→攒压板→粗铣另一侧外形→粗加工腹板,内形→翻面;精加工腹板、内形→翻面→精加工一侧外形→攒压板→精加工另一侧外形→补加工→检验。对框类零件,其典型加工工艺路线可以归纳为:毛坯检验→板料两侧均匀去余量→粗铣一面外形,粗加工腹板、内形→翻面→粗加工、精加工外形,粗加工、精加工腹板、内形→翻面→精加工腹板、内缘→补加工→检验。 数控机床对刀具的要求很高,不仅需要考虑到刀具的强度和硬度,还要求刀具有很好的排屑性能和耐用性。机床刀具的选择即是对刀具的型号、材料、尺寸参数的选择。刀具选择的原则有:刀具的材料硬度和耐磨性要比零件材料高;为防止撞刀,刀具刀柄要大于型腔的深度;为防止过切,刀具直径要小于型腔允许的最大刀具直径;刀具直径不可以大于加工零件的底角半径。调研相关航空制造企业可知,企业购置的刀具一般多是按照一定的尺寸规格,通常刀具半径有3 mm、12 mm、20 mm、32 mm等。 刀具选择好之后就要对其进行一些切削参数的确定,相关参数指标可以参考 《机械制造工艺设计简明手册》[9]和《机械加工工艺设计手册》[10]。 如上节所说非几何信息的提取中提取出了孔特征直径为φ38.1 mm,上偏差为0.05 mm,下偏差为0.15 mm,零件材料为TC18钛合金。根据上面所述的原则,结合相关的工艺知识,选择刀具类型为合金刀,刀具半径为12 mm,加工余量最高为3 mm,最低为0。计算出相关切削参数为切削深度3 mm,主轴转速为750 r/min,切削速度为1 500 m/min。 图5 三维工艺规程卡片生成流程 如图5为三维工艺规程卡片的生成流程图,在设计MBD模型时需要将所有的零件几何和非几何信息标注上去,在进行后期工艺分析时以MBD模型为依据,编制工艺内容,在每一道工序中标注好该工序所用到的数控设备、刀具类型和规格、进给量等信息,有些尺寸标注在工序卡片中可以隐藏显示,把设计的每一道工序加起来就构成了该零件的三维工艺规程卡片。 三维工艺规程卡片生成步骤: 1)将飞机结构件的一些几何信息和非几何信息添加到MBD模型中,完成对飞机结构件的MBD模型设计。 2)根据所设计的MBD模型进行非几何信息提取,所提取出来的信息按.txt文件格式输出保存。 3)根据零件模型信息和相关工艺知识经验,对零件进行工艺路线的拟定,可以参照第3节所述的零件典型工艺路线。 4)根据所提取出的非几何信息对其进行机床工序设计,对每道工序中所要用到的机床类型、刀具和相关的切削参数进行确定,并将这些内容体现到三维工序卡片中。 5)在MBD的基础上按照工序以逆序的方式逐步添加工艺信息,将这些内容体现在三维工艺卡片中,得到零件加工所需的三维工艺规程卡片。 6)加上毛坯和所有所设计生成的三维工序卡片组成了三维飞机结构件三维工艺规程卡片。 根据查阅相关文献资料可知,在CATIA三维制图软件中,采用不同的颜色表示加工表面的不同工序,方便工艺人员更加直观地理解工艺卡片中的内容,用橙黄色表示粗加工、绿色表示半精加工、蓝色表示精加工、黄色表示超精加工。 图6 基于模型定义的某一飞机结构件三维工序卡片设计图 如图6是某一飞机结构件的三维工艺卡片设计模型图,包括该零件的三维设计模型和加工该零件某一工序的三维工艺规程卡片。使用三维工艺卡片设计既可以直观地理解表达工艺过程,而且还可以直接在CATIA软件中修改工艺信息,避免了二维工艺卡片设计中复杂繁琐的过程。即使再复杂的零件也可以很直观地表达出它的工艺规程,这是二维工艺卡片所不具有的优点。例如图6(c)精铣零件A面模型中,因为是精加工所以用蓝色表示该加工面,该工序上一步是半精加工零件A面,所以零件外形用绿色表示,表示刚半精加工完零件A面。图中包括了精铣该面的所有工步以及所需的一些刀具规格,如工步2,精铣A面,精铣底面,精加工槽底面及孔。所需用到的刀具类型为合金刀,刀具规格为φ12R3,悬长为50 mm,加工余量为0,主轴转速为750r/min,切削速度为1500m/min。 本文利用CATIA软件平台,基于模型定义技术设计了三维工序卡片,在进行卡片设计之前必须将零件的非几何信息提取出来,利用这些信息进行相关工艺设计,最后生成工艺规程卡片。随着现行三维CAD软件的发展,三维工序卡片在制造企业中经常被使用,必然将成为一种趋势。该技术将零件设计模型与工艺信息集中融合体现在一起,将零件的几何信息和非几何信息全部标注在工艺模型中,即使再复杂的零件也可以直观地体现在工艺卡片中,加快了飞机结构件零件制造企业生产中工艺人员的阅读理解速度,提高了企业的生产效率。 [1] 郑艳铭.基于MBD技术的工艺设计[J].CAD/CAM与制造业信息化,2012(12):60-63. [2] 王细洋.计算机辅助零件工艺过程设计原理[M].北京:航空工业出版社,2004. [3] 唐健钧,贾晓亮,田锡天,等.面向MBD的数控加工工艺三维工序模型技术研究[J].航空制造技术,2012(16):62-66. [4] 刘俊堂.全三维飞机设计技术及其应用[J].航空制造技术,2010(18):68-71. [5] 梅中义.基于MBD的飞机数字化装配技术[J].航空制造技术,2010(18):42-45. [6] Y14.41-2003 Digital Product Definition Data Practices[S].New York:ASME,2003. [7] 范玉清.现代飞机制造技术[M].北京:北京航空航天大学出版社,2005:454-455. [8] 王伟,楚王伟,李迎光,等.面向加工过程的飞机结构件加工特征排序方法[J].机械科学与技术,2010,29(12):1638-1645. [9] 李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,1993. [10] 张耀宸.机械加工工艺设计手册[M].北京:航空工业出版社,1989.

3 工艺路线及机床工序设计

3.1 工艺路线的拟定

3.2 机床工序设计

4 基于模型定义的飞机结构件三维工艺规程卡片生成方法

5 实例验证

6结 语