基于有限元计算的流化床振槽的结构改进分析

2015-05-07陈家权苏光耀刘福营黄海鑫赵威

陈家权, 苏光耀, 刘福营, 黄海鑫, 赵威

(1.广西大学 机械工程学院,南宁 530004;2.广西叶茂机电有限公司,南宁 530004)

0 引 言

大型振动流化床广泛应用于矿山、冶金、制糖等行业。本文研究的是制糖用流化床,是制糖工业的主要设备之一,主要用于结晶糖的干燥。流化床的振槽是流化床的主要部件之一,也是流化床的关键部件。然而在流化床的实际运作期间有加强板开裂的问题,如何解决结构开裂并合理降低结构质量对减少停机维护、节约能耗、节省成本、提高经济效益等都至关重要。

本文通过有限元分析的方法,并用不同改进方案进行比较,分析、计算振槽的应力分布情况,对不合理的结构进行改进,并对改进后的结构进行分析,使其满足工况条件,以解决开裂问题并简化结构达到轻量化的目的。

1 流化床的工作原理及受力分析

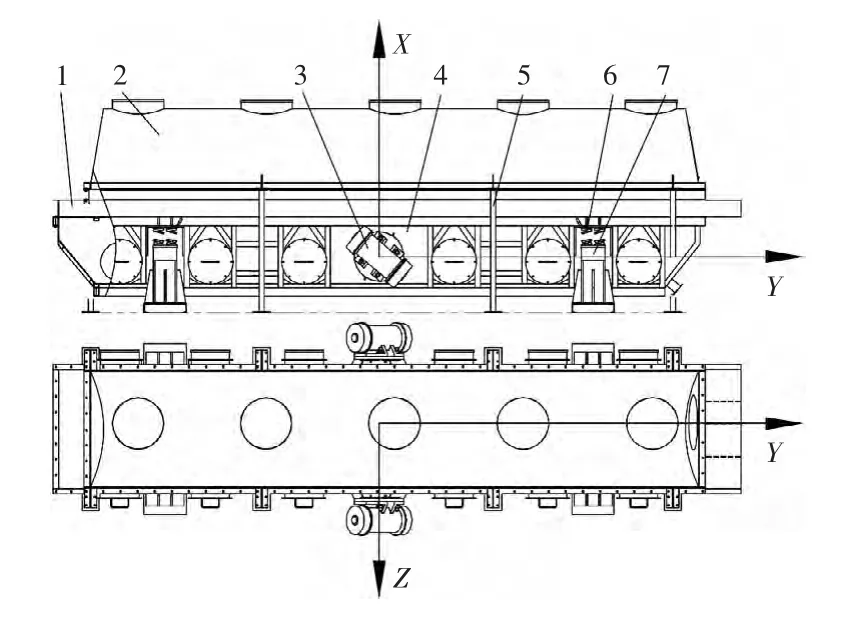

流化床结构如图1所示,工作原理是:结晶糖(物料)自进料口进入流化床机体,在激振力的作用下,结晶糖沿流化床斜向上方向抛掷,向前连续运动;热风向上穿过结晶糖,将水分带走,以达到干燥的目的。

该流化床采用双轴惯性式激振动,槽体两侧的法兰盘连接有2台振动电机,振动电机的偏心质量块的偏心质量和偏心距以及起始位置都相同,同步均速运转,方向相反。由两偏心块产生的惯性力在垂直于电机座法兰盘盘面方向的分力相互抵消,而平行于法兰盘盘面方向分力相互叠加,给振槽提供正弦激振力,迫使振槽进行直线往复振动[1]。根据振动电机参数,两振动电机所提供激振力为100 kN;频率为 f=16.64 Hz。设沿流化床长度方向为X轴,宽度方向为Y轴,高度方向为Z轴,电机座套筒几何中心为原点,如图1所示。则激振力方向可用矢量r=[-1,-1,0]表示。对于振槽的结构而言,两电机在法兰盘上的激振力垂直分量大小相等方向相反,对电机座的法兰盘与套筒部分结构作用明显,对振槽其他的结构作用较小。而两电机平行于法兰盘的激振力分量迫使振槽振动,对振槽的结构影响较大,对振槽结构的改进至关重要。

图1 流化床简图

2 振槽的有限元建模型的建立

2.1 创建有限元模型

振槽是由槽体骨架、下箱体、筛板、走料槽、隔振弹簧组成。本文采用SolidWorks强大的实体和曲面造型功能对流化床进行几何建模,并导入ANSYS Workbech进行有限元分析,综合考虑到计算精度和有限元计算规模,对部分特征进行简化[2]。在SolidWorks中预先对模型进行处理。连接关系有焊接和螺栓连接,略去固定用螺栓及螺栓孔,忽略倒角和制造圆角。同时,由于焊接在大多数情况下可以实现母材等强度,所以将焊接结构简化为整体式,以便进行网格划分,方便计算,获得较好的计算结果。

2.2 有限元网格划分及材料属性

网格划分是建立有限元模型的一个重要环节,本文采用ANSYS Workbench对模型进行网格划分。网格划分全部采用solid187实体单元。为了使网格划分的单元质量能够得到保证,模型采用整体尺寸控制和局部细化的方法进行网格划分。流化床的有限元单元总数为1 065 875,节点数为2 084 010。振槽由Q235的钢管和钢板焊接而成,材料密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为 0.31,屈服强度为 235 MPa[3]。

2.3 边界条件及加载

1)边界条件。振槽由8个隔振弹簧与机体地板连接支撑,减少传给地基的动载。同时,振动电机用螺栓固定在电机座法兰盘上,将激振力传递给振槽,使振槽振动,所以确定振槽的约束时,将下弹簧座的底部几何面设为固定约束。

2)加载。由于流化床所受激振力是由2台振动电机的偏心块的同步反相高速旋转产生的离心力提供,所以根据流化床的受力情况,当离心力平行于电机座法兰盘盘面时提供给振槽整体的合力最大,对结构影响最大。所以在两侧的法兰盘面上分别进行加载,加载作用力与水平面夹角为45°,大小为50 kN。其槽体自重通过Workbench自带的标准重力施加在整个模型上;筛板上物料为结晶糖质量较轻,可忽略物料的作用,具体加载如图2所示。

图2 加载与约束

图3 振槽结构编号

3 有限元结构分析结果及结构改进

3.1 静力分析

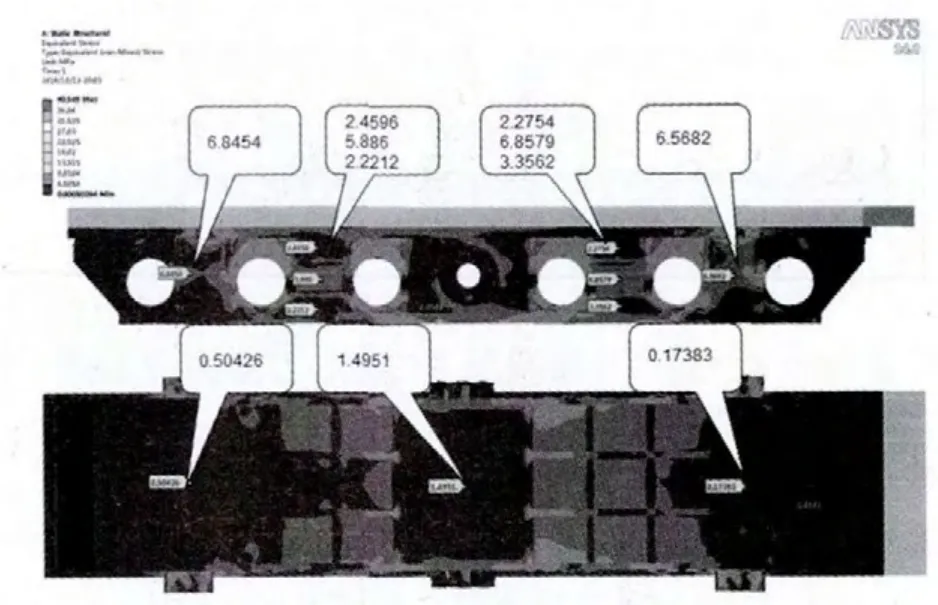

首先对模型进行静力学分析。为了便于表述,对振槽的各个部位结构进行编号,由于从分析结果看左右结构受力基本对称所以只对右侧结构进行编号,具体编号如图3所示。

从图4的分析结果可以看出,3号部位的加强板中部,弹簧座支架连接板中部及底部3块的加强板的应力值都小于7 MPa,远小于设计值;但是在实际的工作中,在频率为16.64 Hz正弦激振力的作用下,加强板边缘有开裂的问题,分析其原因:1)由于焊接时,加强板较厚,未焊透的导致应力集中;2)该处结构由钢板加强,刚度较大;两侧排气孔四周由拉筋加强,刚度较小;结构的应力分布不均,在正弦激振力的作用下容易产生应力集中。因此本文从改善结构应力分布均匀性和降低结构质量的角度考虑,提出4种改进方案,进行对比分析,具体如图5所示。

图4 改进前结构静力分析应力云图

图5 结构改进方式

方案1:由于如图4所示的几处受力较小的结构,对整个结构的整体加强作用不大,所以考虑将这些加强板的中间部分材料进行切除处理。同时在有开裂问题的上侧加强板的两侧的拉筋位置增加肋板,进行加强,使振槽的整体结构受力更加均匀,避免结构的受力不均匀而产生应力集中导致加强板开裂。

方案2:考虑到加强板为20 mm的厚板,不能采用冲压成形,需要进行切割处理,在工艺上比较麻烦,所以在满足性能要求的情况下简化生产工艺,在方案1的基础上,采用加强肋板的形式进行加强。

方案3:在改进方式1和2的基础上进行分析后。考虑没有加强板加强时,看是否也能满足振槽的强度要求,并比较与其他方案的差异。

方案4:考虑到振槽的开裂部分结构在电机与弹簧支架之间的主要承载区域,在工作过程中受动载的作用,应力集中较为明显,所以把开裂部分的结构移动到弹簧支撑座外侧,并且,由于该结构不在主要承载区域,受力减小,所以去除加强板。另外,考虑到减小支撑跨距后,弹簧支撑座与电机座结构之间只有4根拉筋结构,强度较为薄弱,所以在4根拉筋处增加肋板结构进行加强,如图5所示。

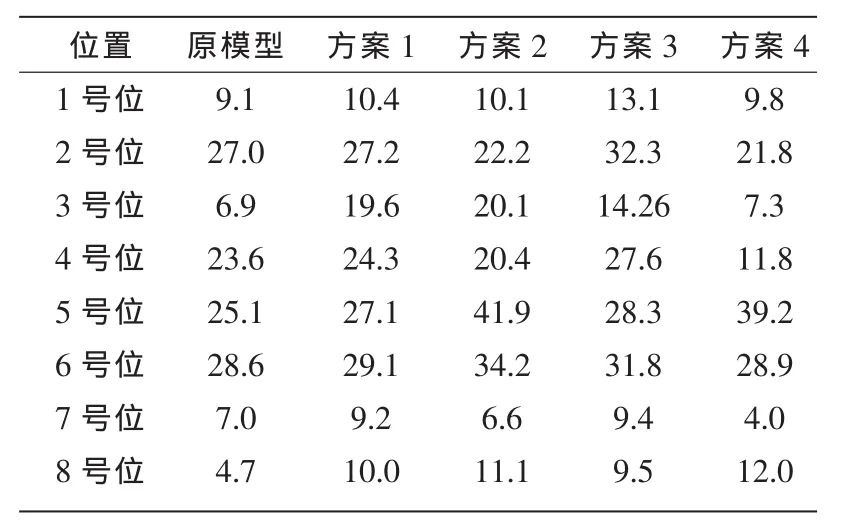

对这4种改进后的结构进行静力分析其结果如图6和表1所示。从分析结果看:

图6 改进结构应力云图对比

表1 静力分析各处结构最大应力值 MPa

1)按4种方案改进后,结构的应力分布都更加均匀,其中方案1的结构应力均匀性最好,各部位结构的是最大应力差值最小,差值为18 MPa。

2)从表1的分析结果看,按这4种方式进行改进后,虽然应力分布均匀性有所改善,但各个结构的应力变化水平并不大。

3)方案4缩短了两弹簧支架的支撑跨距后,对弹簧支架的作用力从25.1 MPa增加到39.2 MPa。虽然有所增加,但是仍在允许范围内。支撑跨距减小了,振槽整体刚度也会有所增加。而有开裂问题的加强板结构移动到承载区域外侧,开裂问题也将得到解决。除此之外,其它结构的应力水平也都能满足设计的要求。

综合考虑以上的4种方案后,决定采用方案4,即能解决加强板开裂问题,同时也能较大幅度减轻结构质量。对振槽结构进行改进。改进后振槽的质量从原来的3 875 kg减少到3 438 kg,整体质量减轻了11.28%。

3.2 模态分析

模态分析用于分析一个结构的固有频率和阵型,固有频率和振型是动载结构中的重要参数,为动态特性分析打下基础。模态分析的另一个目的是锁定与工作频率相近的固有频率,通过修改结构,使工作频率远离固有频率,避免共振,优化结构设计[4]。

运用Workbench的模态分析模块,分别对改进前后的模型进行模态分析,分别求解得到前15阶的固有频率,如表2所示。

表2 改进后流化床前后15阶固有频率 Hz

从表2中可以看:1)改进后与流化床的工作频率16.64Hz比较接近的是7~10阶模态值,其中第10阶与工作频率最接近。从其模态振型看,这4阶的模态振型为振槽内的气室的4块隔板沿水平方面的振动。但第10阶模态与工作频率相差4.67 Hz,远离工作频率28%,不会产生共振对结构造成破坏,另外,隔板只起分隔气室的作用,并非重要结构,所以无需进一步改进。2)第4阶和第5阶的振型振动方向与电机的激振方向在同一平面方向上,其模态值在改进后略小于原模型的模态值,说明改进后,振槽的整个结构的刚度也得到一定程度的提高。

3.3 谐响应分析

谐响应分析用于确定线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应。本文采用Workbench谐响应分析模块,运用完全法对模型进行谐响应分析。以获得在工作频率下振槽各个结构的加速响应、应力响应情况,并与实际工作情况进行对比。具体结果如下:

1)实际的加速度测点如图7所示,实际的加速度测量结果与计算值如表3所示,可以看出理论计算值与实际测量结果误差在12%以内,说明该模型的计算结果与实际情况基本一致,可作为设计和改进的参考依据。

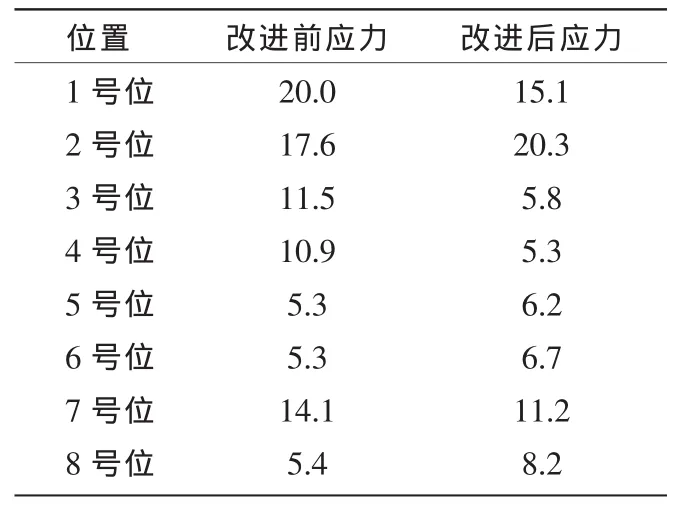

2)从图8的应力响应云图可以看出,改进后的结构在正弦激振力的作用下,整体结构的应力分布比改进前的更加均匀。所以从应力的角度看,改进后的结构更加合理。

表3 加速响应值与实际测量加速值

3)从表 4中的结构应力表中可看出,3号和4号结构移动到5号 (弹簧支架结构)外侧后,虽然去除加强板结构,但是应力水平却有所下降。这样既可解决加强板开裂的问题,又能起到简化结构、减轻质量的作用。

图8 应力响应云图对比

表4 各部位结构最大应力响应值 MPa

4结 语

本文对流化床的振槽进行静载和动载分析,并根据分析结果提出4种改进方案进行分析比较。采用缩短弹簧支撑跨距,将有开裂问题的结构移出主要的承载区域的方式对结构进行改进,解决加强板开裂问题;并在不改变整体结构应力水平的情况下,对结构进行优化,从而达到减轻振槽质量的目的。并通过有限元分析数据与实际测量数据进行比对,对原模型的有效性进行了验证,但是,对改进后的结果还有待进一步的实践验证。但是由于时间和条件的限制,关于课题的其他问题还有待进一步探讨和研究,如筛板的开裂问题,电机座法兰盘的疲劳强度问题等。

[1] 闻邦椿,刘凤翘.振动机械的理论及应用[M].北京:机械工业出版社,1982.

[2] 尚晓江,邱峰,赵海峰,等.ANSYS结构有限元实例分析与高级应用[M].北京:中国水利水电出版社,2008.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[4] 王建华,孔祥伟.振动流化床筛箱结构优化设计[J].机械工程师,2012(7):108-110.

[5] 曹树猛.双层直线振动筛动力学分析与轻量化设计[J].机械工程师,2012(10):105-107.