叶型超差对某两级涡轮气动特性影响

2015-05-07慕粉娟王思远

慕粉娟, 王思远

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

涡轮叶栅内部流动是非常复杂的设计或非设计工况三维流动,国内外在涡轮叶栅流动方面已经作了较多的研究工作[1-4]。涡轮性能的影响因素较多,其中叶型精度是涡轮设计的主要指标之一,然而在涡轮叶片的制造加工过程中,由于刀具磨损、材料变形等随机因素的存在会导致叶片的设计尺寸产生加工误差,就可能导致叶型超差而加工出不良产品,从而影响整个涡轮的性能。

本文以某两级涡轮为研究对象,利用数值模拟方法对叶型超差前后的叶栅内部流场进行了三维湍流流动研究,精确掌握了该涡轮内部流场的分布特点,分析对比了叶型超差前后涡轮的气动特性,为该涡轮的叶型设计及加工制造提供了有意义的参考价值。

1 数值方法及计算网格

为了适应求解透平机械中普遍存在的相对转动的流场,选用的是以角速度ω转的笛卡儿坐标系下的N-S方程:

它们的具体形式如下:

从经验和量纲分析出发,本文计算采用了S-A方程模型,该模型的计算量较小,稳定性较好,且某一点上模型方程不受其它点的解的影响,因此该模型在工程中越来越受到关注。

控制方程的离散采用有限体积法,该方法差分格式简单、经济,边界条件易处理,非常适合于多重网格,能满足流体力学的守恒定律并且能适应复杂的边界形状和非正规网格。

本文计算采用O-4H型结构化网格,网格节点总数大约200万左右,如图1所示。

进口给定总温、总压,轴向进气;出口给定平均静压;动叶给定转速。

2 计算与分析

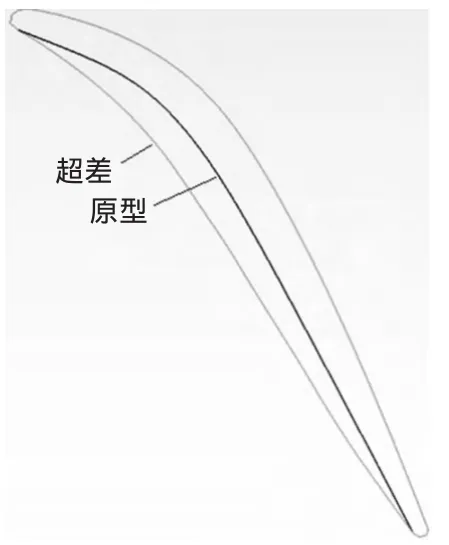

表1给出了该涡轮动叶叶型各截面的超差量。图2给出了一级动叶A1截面的超差前后叶型。

图3和图4分别给出了一级动叶A1截面及二级动叶A5截面的压力分布图。由图可以看出,不管是正超差还是负超差,叶片型面压力分布都有所变化,叶片载荷明显减小,且一级动叶的正攻角增大,做功能力下降。

图1 计算网格

表1 叶型超差量mm

图2 一级动叶A1截面

图3 一级动叶A1截面压力分布

图5给出了级出口相对马赫数沿叶高的变化。可以看出,级出口马赫数在叶根和叶顶变化比较大,在叶中部分变化平缓,并且是沿叶高逐渐增大的趋势,叶型超差后的级出口马赫数降低,说明气流出口速度降低,做功能力下降,因为只有高的气流速度才能增加机组的做功能力。这种变化由级出口静压也可以看出(图6和图7),超差后的叶栅级出口静压减小,出口速度减小,静压沿叶高的变化比原型叶栅剧烈,这也反映出级的反动度沿叶高的变化也很剧烈,尤其是在叶顶部位。

图8给出了各级出口相对气流角沿叶高的变化。很明显超差后的叶栅出口气流角在叶顶和叶根部分变化加剧,气流角度的最大偏转达20°左右,使得涡轮做功能力下降。同时,提示我们在涡轮的设计过程中,必须采取一定的措施使得叶根和叶顶二次流损失减小,以提高涡轮的气动性能。

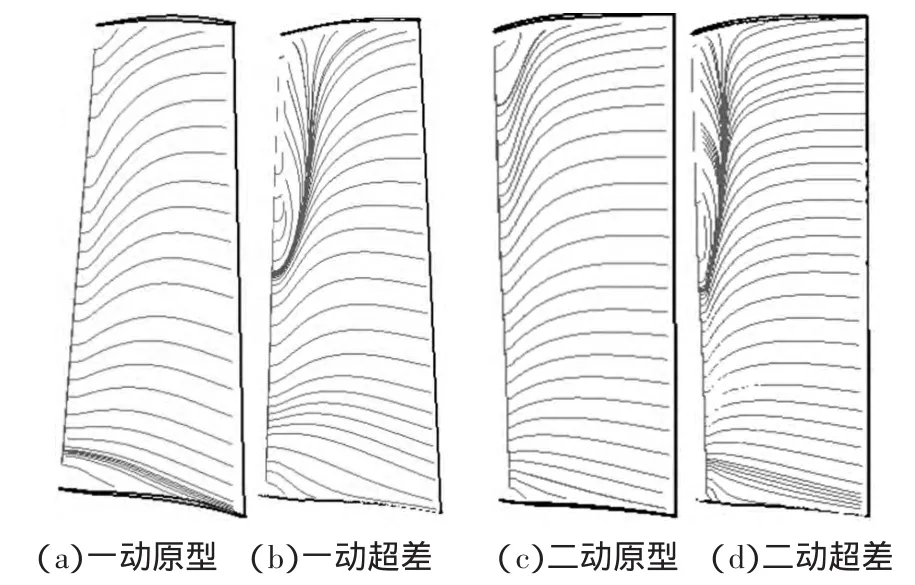

图9给出了各级动叶叶型超差前后叶片表面的极限流线图,极限流线是分离流动在壁面上的体现,因此借助这些结果展示分离流动的发生位置以及诱发喘振与堵塞的原因。从图中可以看出,由于叶型超差引起叶片压力面中上部出现气流分离,形成强烈的二次流漩涡,造成叶栅二次流损失增大,使得涡轮叶栅的气动性能降低。

图4 二级动叶A5截面压力分布

图5 级出口相对马赫数

图6 一级动叶出口静压

图7 二级动叶出口静压

图8 级出口相对气流角

图9 各级动叶超差前后压力面极限流线

3 结语

本文对某两级涡轮叶型超差前后的叶栅内部流场进行了三维湍流流动研究,分析对比了超差前后涡轮叶栅的气动特性,结论如下:

叶型超差后的叶栅内部流场出现严重的二次流分离现象,且出口参数在叶根和叶顶变化比较剧烈。叶型超差后涡轮气动性能明显受到影响,涡轮做功能力下降。因此,设计者在设计过程中对叶型的精度应给予高度重视。在叶片的加工过程中应尽量避免出现叶型超差的现象,提高加工效率。

[1] Weiss A P,Fottner L.The influence of load distribution on secondary flow in straight turbine cascades[J].ASME Journal of Turbomachinery,1995,117:133-141.

[2] Weiss P,Fottner L.The Influence of Load Distribution on Secondary Flow in Straight Turbine Cascades [J].J.Turbomachinery,1995,117(1):50-60.

[3] Reinmōller U,Stephan B,Schmidt S,et al.Clocking Effects in a 1.5 Stage Axial Turbine-Steady and Usteady Experimental Investigations Supported by Numerical Simulations[J].ASME Journal of Turbomachinery,2002(1):52-60.

[4] 周逊,韩万金,吕智强.后加载叶型叶栅直叶片和弯曲叶片叶栅中能量损失变化的实验研究[J].航空动力学报,2004(1):118-125.