凸轮曲线逆向测绘研究

2015-05-07李杰刘飞飞王尚芬鲁铭琛

李杰, 刘飞飞, 王尚芬, 鲁铭琛

(天津职业技术师范大学a.工程实训中心;b.机械工程学院,天津300222)

0 引言

在实验室分离设备维修期间发现设备上的凸轮已经严重磨损,不能达到使用要求,需要更换。由于缺少原凸轮参数资料,另外设备厂家无凸轮备件。所以实验室要对凸轮零件进行测绘,以得到相关的参数,从而实现凸轮的加工。凸轮的测绘具有一定的难度。常用的凸轮测绘方法有分度法和拓印法两种[1-3],工作量大且存在较大误差,利用专业测量装置(如三坐标检测仪)又操作复杂,成本昂贵。本文提出一种简单的检测凸轮曲线的方法,这种检测方法适用于盘形凸轮和柱面凸轮,操作方法简单且测绘数据精确可靠。

1 测绘系统建立

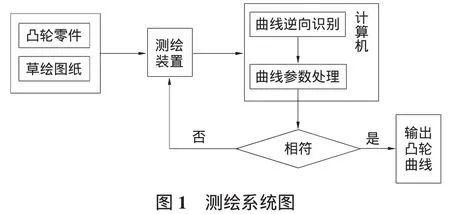

1.1 测绘过程图

如图1所示,通过测绘系统图的建立设计整个测绘过程,首先向测绘装置中输入草绘凸轮曲线图或者实体凸轮零件,测绘装置通过机械移动将实体图以坐标点的形式记录到计算机中,计算机对输入的曲线点进行识别和参数化处理,然后将处理后的数据输入到CAD软件中,供出图使用。

图2 测绘装置图

1.2 测绘装置使用要求

根据测绘系统组成,设计如图2所示测绘装置,通过测绘装置将凸轮或者凸轮曲线的轨迹点绘制在坐标板上,并传输到计算机内。测绘装置由凸轮从动件(顶杆)、连杆机构、十字滑块机构、齿轮机构组成。在测绘过程中首先测量凸轮的厚度,其次测量最大直径,该尺寸关系到凸轮回转的轴线位置精度以及基圆的大小,会直接影响到凸轮的运动规律。另外需要注意,如果凸轮与凸轮轴为键联接,应查看机械设计手册,确定相关参数,然后选择与凸轮中心孔相对应的凸轮轴,最后将凸轮轴和凸轮安装在凸轮检测装置上,调整凸轮外轮廓曲面位置以实现凸轮曲线测量。

1.3 测绘装置工作过程

通过旋转手柄输入动力,手柄带动蜗杆转动,蜗杆带动蜗轮,蜗轮将动力传输给同轴的锥齿轮,然后经过两对锥齿轮换向后,将动力传输到圆柱齿轮,圆柱齿轮带动齿条做直线运动,齿条与正面的十字滑块固联,从而带动滑块和笔架做横向运动。手柄旋转同时,动力通过轴传输给凸轮,凸轮转动推动从动件运动,经过连杆机构将凸轮力矩和方向变化后传输给纵向的十字滑块,带动笔架做纵向运动,这样当转动手柄时笔架就会做横向和纵向的复合运动,从而在图板上绘制出从动件的位移曲线图。

1.4 图像处理

由于要实现复杂的运动规律,凸轮轮廓曲面往往是不规则的自由曲面。凸轮常用的曲线分为工作行程曲线和空行程曲线。工作行程曲线用来实现规定的工艺过程,空行程曲线用以实现机构的引进、退回、静止及快速动作。常用的凸轮曲线有等加速等减速的抛物线、直线、等速运动的阿基米德曲线等。

对圆柱凸轮而言,凸轮曲线是沿圆周展开后所得的平面曲线。凸轮上由工作曲线到空行程曲线之间有过渡曲线,过渡曲线通常是圆弧。所以无论采取何种测绘方法,凸轮的磨损和测量误差都会使测得的曲线出现误差,因此必须将通过实物测得的凸轮实际形状进行必要的修正,即把测绘所得的曲线与理论分析形状对比,通过以下的图像处理方法进行相应的修正。

在得到凸轮从动件位移曲线后,利用扫描仪将其存入计算机[5-6],利用计算机对凸轮从动件位移曲线进行处理,消除误差影响。由于凸轮外轮廓面磨损,凸轮从动件位移曲线易成为锯齿状,需要对从动件位移曲线进行曲线拟合。曲线拟合采用CAXA电子图版中的“样条曲线”命令。首先打开CAXA电子图版,在“插入”中选择“插入对象”选择我们扫描的图片,用“样条曲线”命令依次拾取各个点,得到控制点,即可生成一条光滑的轮廓曲线。为避免轮廓偏差,可以用”查询“距离命令来检验所得到的轮廓曲线的关键点是否与实际测量值相符合,以确保误差在允许的范围内。如果测出的数据与实际误差较大,利用“样条曲线”命令增加、删除或者移动这些点,对曲线进行修正,使样条曲线接近实际曲线轮廓。描绘出曲线后,应结合前期对于凸轮的手工测量数据来修正图形,以保证凸轮曲线的精确度。图形画好后,保存为DXF/DWG文件,以便在后续加工中使用。

2 实例验证

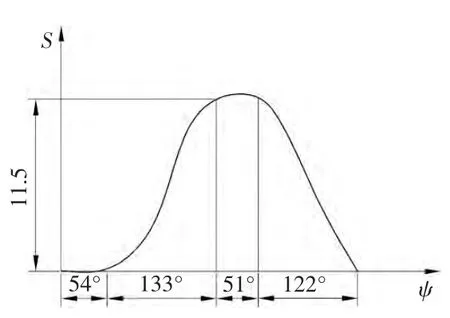

在测量过程中,我们首先通过简单测量得到凸轮的基圆大小为15 mm,凸轮最大升程为11.5 mm,凸轮厚度为20mm,中心孔直径为8 mm,通过凸轮轨迹仪绘制出凸轮从动件位移曲线图后,对比发现,凸轮升程误差为0.5 mm,由计算机进行曲线拟合和修正,修正前如图3所示,修成后如图4所示,经进一步测量后符合使用要求。

图3 处理前

图4 处理后

实践证明,根据此测绘方法加工出的凸轮的形状与原凸轮的形状基本一致,且完全能够达到原凸轮的使用要求。该流程基于凸轮的轮廓特征,能够有效保证凸轮几何模型与实物的一致性,具有较高的精度。本文以盘型凸轮为例,实践中可以将这种方法推广应用到各种形状复杂的零件测绘工作中,通过此方法可以使测绘工作更加精准、高效。

3结 论

通过凸轮曲线测绘系统的建立,可得出结论:1)建立了一套基于逆向理论的凸轮曲线测绘系统,系统建立了机械测绘、数据处理,图形软件之间的关系,工作准确可靠。2)系统不仅能够完成实体凸轮零件的测绘与出图,还能根据需要快速将草绘凸轮或者凸轮曲线图进行测绘和精确化图形处理。3)通过测绘系统的建立得到了一般性测绘理论,为工程类零件测绘提供了一定的参考。

[1] 陈森.应用分度法测绘盘形凸轮轮廓曲线[J].中国科技信息,2005(18A):152-153.

[2] 李文君.盘形凸轮的测绘与数控线切割加工[J].职业技术,2009(7):95.

[3] 蔡有杰,王建中.盘状凸轮曲线的数控加工方法研究[J].齐齐哈尔大学学报,2006(5):74-76.

[4] 闻邦椿.机械设计手册:3卷[M].北京:机械工业出版社,1992.

[5] 范运谋,李克天,章敏,等.平板扫描仪获取信息的凸轮加工方法[J].机床与液压,2005(11):45-46.

[6] 张玉华,辛重镐.设计平面凸轮轮廓的新方法[J].机械工程学报,2004(1):33-37.