电动汽车锂离子电池组风冷散热仿真分析

2015-05-07葛子敬臧孟炎谢金红

葛子敬,臧孟炎,叶 鹏,谢金红

(华南理工大学机械与汽车工程学院,广东广州 510640)

锂离子电池组因其能量密度大、平均输出电压高、自放电率低等优点广泛应用于电动汽车领域。但是,电池组充放电过程中的大电流、电池组紧密的空间结构以及恶劣的工作环境容易造成电池组温升太高和温度分布不均匀,严重时影响电池组的性能与寿命。因此,对电池组进行散热和温度控制是保证电池性能的关键[1-2]。强制风冷散热系统[3]因其结构简单、质量轻、成本低、能够有效排除有害气体、基本可以满足电池组散热要求等优点广泛应用于电池组散热系统。李腾等[4]详细分析了锂离子电池热模型的研究进展,为设计锂离子电池单体、模块及热管理系统提供依据。李哲等[5]着重研究了磷酸铁锂电池的容量特性、内阻数值、开路电压与环境温度的关系,明确了磷酸铁锂电池的温度特性。陈燕虹等[6]对电池组生热和散热温度场进行了仿真分析,得出电池组温度场的分布情况,对电池组散热系统的设计进行了指导。刘皓等[7]通过计算流体动力学(CFD)分析软件对电池组的风冷结构进行仿真分析,结果表明电池组在1C充放电条件下,电池组某一测点的温度和温差都处于正常范围内。

本文在上述研究的基础上,采用风冷散热的方式对锂离子电池组进行冷却,应用仿真分析软件FLUENT对电池组温度场和流场进行仿真分析,研究锂离子电池组的风冷散热效果。

1 锂离子电池生热机理

锂离子电池在进行充放电过程中,会发生锂离子和电子的嵌入与拖嵌,锂离子和电子运动过程中产生的热量称为反应热Qr,锂离子电池充电和放电过程为可逆反应,反应热大小相等,符号相反;极化反应产生极化热Qp;锂离子电池过充过放会引起副反应,电解质分解及自放电产生副反应热Qs;电池内阻在充放电中产生焦耳热Qj。由于电池管理系统的作用,Qs很小,可以忽略不计[8]。当锂离子电池温度达到70~80℃时,反应热Qr占电池总热量的较大比例;当低于上述温度充放电时,焦耳热Qj占较大比例。一般电池的正常工作温度为-20~65℃[9],因此锂离子电池充放电过程中产生的热量主要由极化热和焦耳热组成。

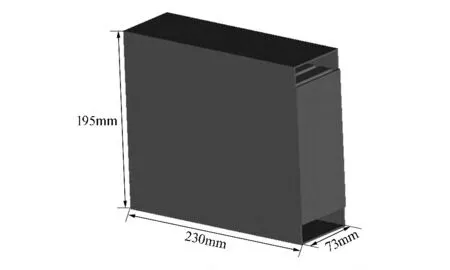

式中:Qtotal为锂离子电池总的发热量,J;Rp和Re分别为极化内阻和电子流动过程中内阻,Ω;Rt为电池充放电过程中总内阻,Ω;I为电池充放电过程中电流,A。

单位体积上电池自身的发热功率即体热源为:

式中:V为单体电池体积,m3。

2 计算模型的建立

2.1 锂离子电池组模型

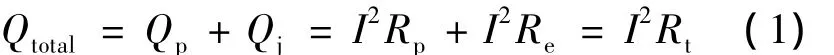

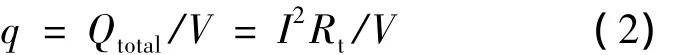

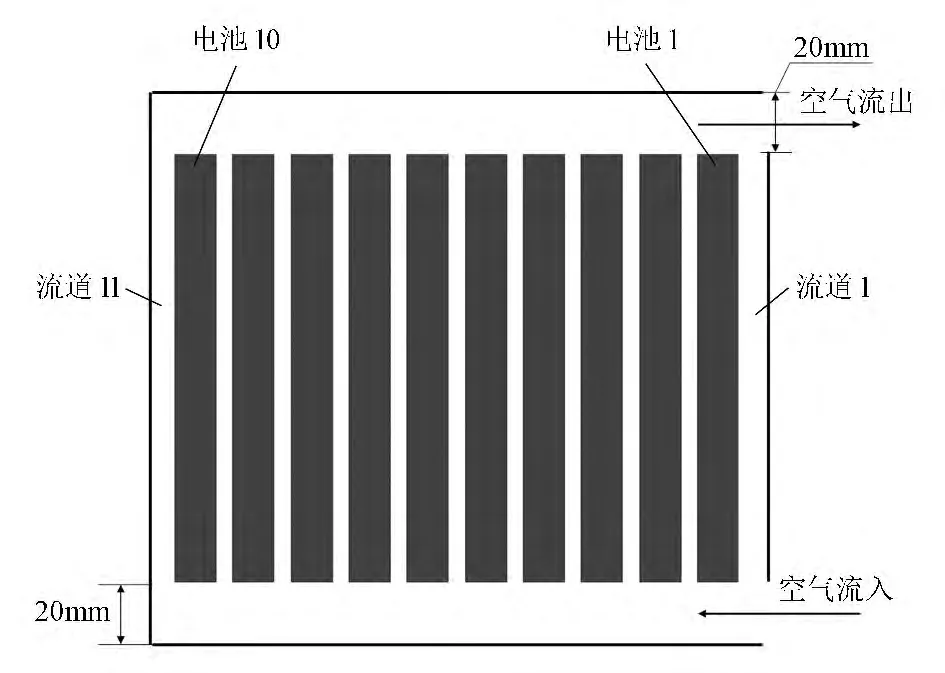

选用某款车载锂离子电池为研究对象进行建模,且在保证真实反映电池组内部流场特性的前提下,对模型进行一定简化,并且只考虑由10个单体电池组成的电池组作为研究对象。单体电池尺寸为16mm×65mm×151mm,10个电池成单排排列,电池箱模型为如图1所示的长方箱体结构,空气流道布置形式及空气流道定义等如图2所示(假设靠近入口端空气流道为流道1,靠近入口端电池为电池1),电池均匀排列且间距为6mm。使用ICEM软件对锂离子电池组几何模型进行网格划分,对流体区域网格进行加密处理,生成的结构化网格如图3所示,整个锂离子电池组模型约有55万个网格单元。

图1 锂离子电池组模型

图2 电池箱纵断面结构

2.2 CFD仿真参数的设置

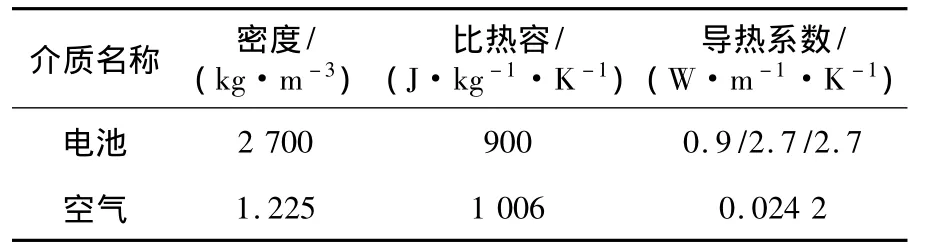

对锂离子电池组风冷散热数值仿真时,提出如下假设条件[10]:1)在整个散热过程中,流体看作不可压缩的理想空气,且不考虑空气浮力;2)锂离子电池设定为稳定发热热源,入风口为均匀进风条件;3)电池组辐射散热影响小,不予考虑;4)流体与固体间无相对滑动,接触面设置成发热量为0的耦合边界条件。此外,假设电池单体材料质地均匀,密度和比热容不变;在同一方向上,电池的导热系数相等且不受SOC和温度的影响;电池充放电时,电池内部电流密度均匀[11-12]。电池和空气介质的物性参数见表1。

图3 电池组网格模型

表1 介质物性参数

仿真分析参数设定:进风口空气温度为25℃,入口条件为velocity-inlet,初始风速为5m/s,空气入口端雷诺数为10 558,选用k-ε湍流模型求解;出口条件为outflow;计算域分为空气流体域和电池固体域,采用标准壁面函数方法计算壁面与充分发展的湍流区域之间的黏性影响区域;空气与电池表面进行流固耦合换热,电池箱外部进行自然对流散热,对流散热系数为5W/(m2·K)。

2.3 CFD计算控制方程

锂离子电池组数值仿真与模拟涉及到固体热传导、流体热传导以及流体与固体的耦合换热,计算需要用到如下控制方程。

1)有内热源的电池组导热控制方程。

式中:ρ1为电池密度;Cp为电池比热容;T为电池温度;t为温度变化的时间;kx,ky,kz为电池在 x,y,z 3个方向上的热导率;q为体热源。

2)空气冷却控制方程。

包括以下3个方程:

①连续性方程。

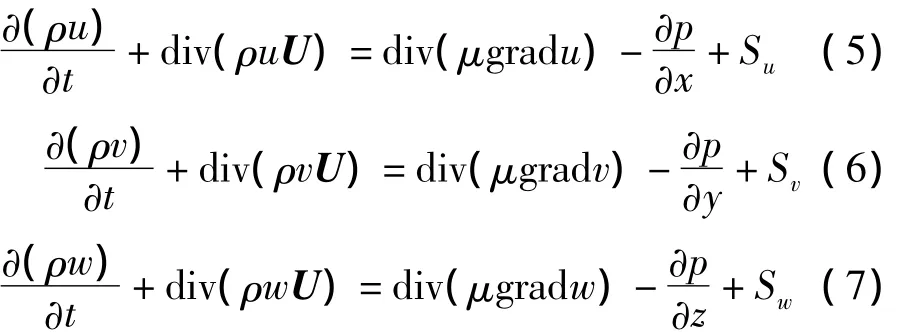

②动量方程。

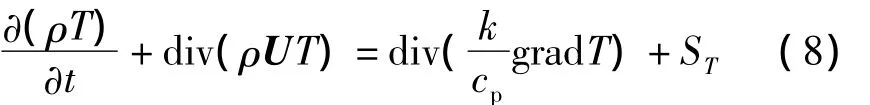

③能量方程。

式中:ρ为空气密度;u,v,w 为速度矢量 U 在 x,y,z 3个方向上速度分量;μ为空气的动力黏度;Su,Sv,Sw为动量守恒方程的广义源项;k为流体的传热系数;Cp为流体比热容;ST为黏性耗散项。

3 仿真分析结果

3.1 风冷散热系统稳态计算与瞬态计算比较

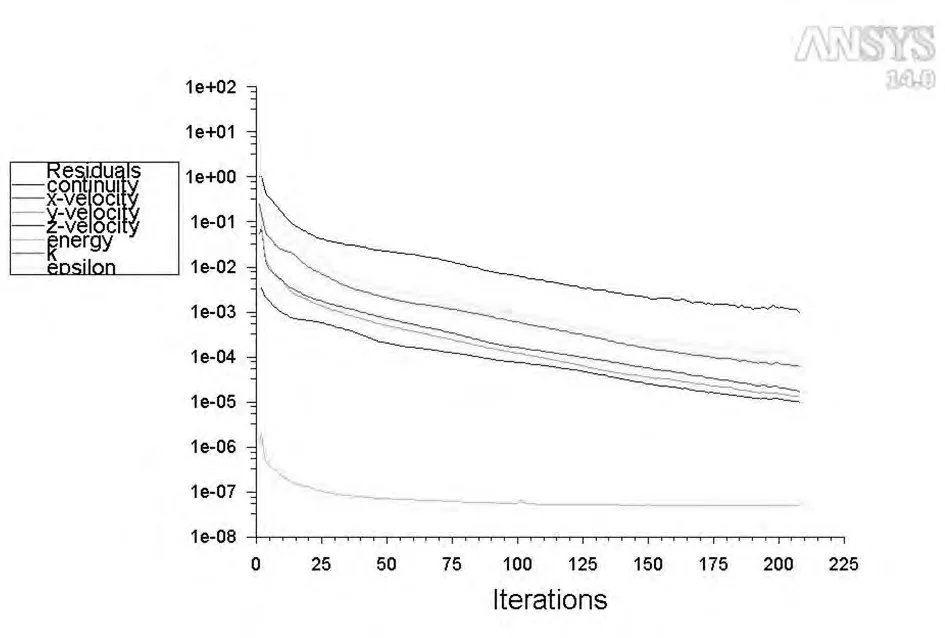

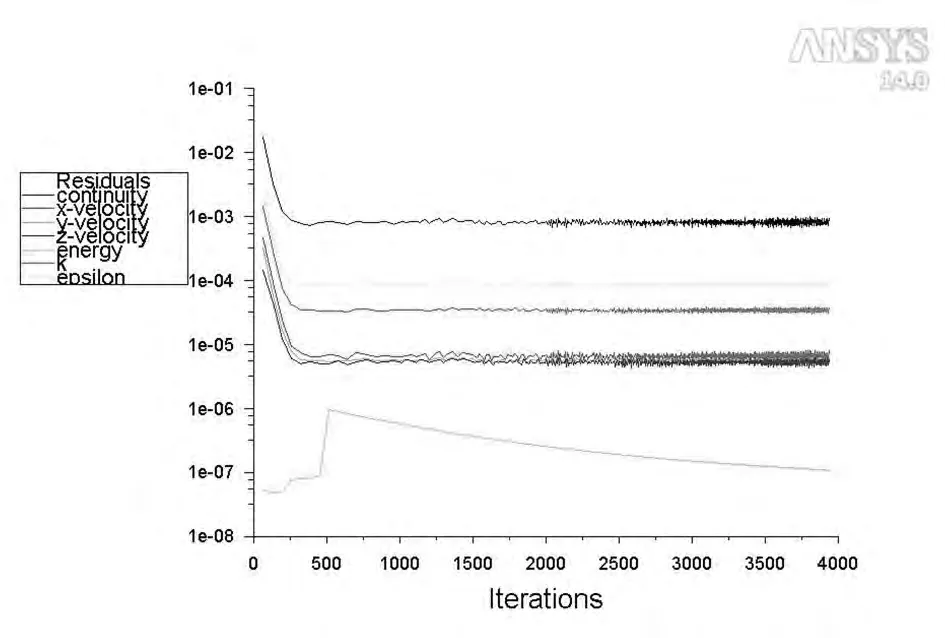

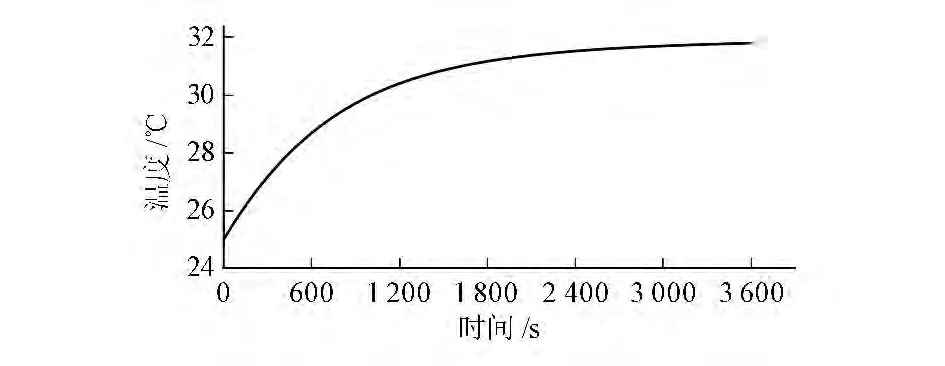

对电池组在1C充放电倍率(对应电池组体热源为20 000W·m-3)情况进行强制风冷散热仿真分析。首先在FLUENT中进行稳态计算,稳态计算迭代监测曲线如图4所示,得出仿真结果在计算210步时迭代收敛,此时电池组最高温度为33.79℃,温差为5.48℃。之后采用瞬态计算,迭代时间设置为3 600s,时间步长为1s,瞬态计算迭代监测曲线如图5所示,其中第10块电池中心点p温度监测曲线如图6所示,发现中心点温度在3 600s之前已经收敛,即瞬态计算在3 600s之内已经计算收敛,此时电池组最高温度为33.70℃,温差为5.59℃。瞬态计算结果和稳态计算相比相差不大,但由于稳态计算占用内存少、计算时间短、计算效率高、收敛性好,因此采用稳态计算方式仿真分析电池组风冷散热效果。

图4 稳态迭代收敛性曲线

图5 瞬态迭代收敛性曲线

图6 点p温度检测曲线

3.2 风冷散热系统仿真结果

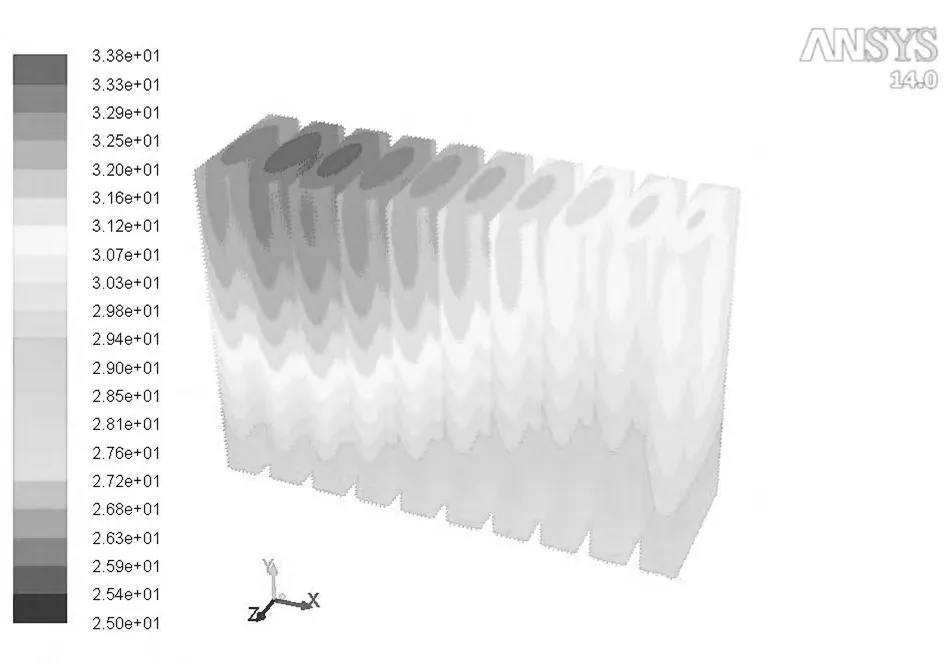

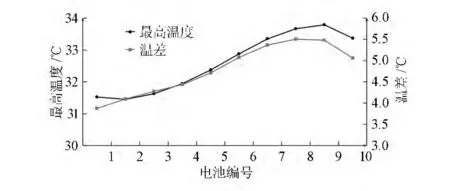

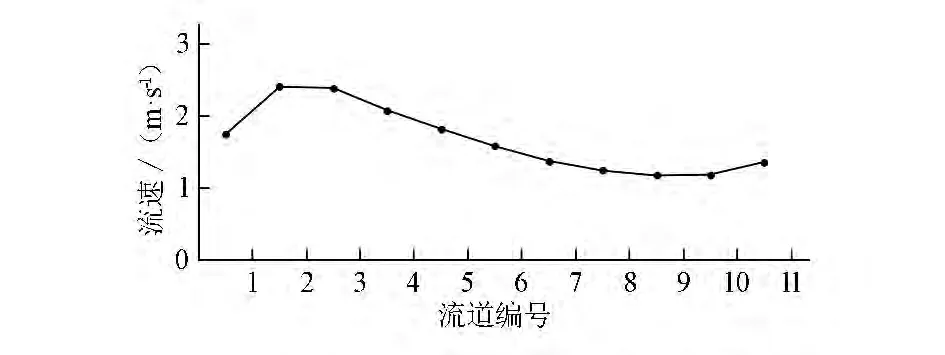

电池组温度云图如图7所示,电池组最高温度为33.79℃,温差为5.48℃,温度云图显示电池左上半部分温度较高,与预期结果吻合。各个单体电池最高温度和温差曲线如图8所示,从分析结果可知,最高温度与温差曲线有很高的一致性,且靠近入口端电池温度较低,远离入口端电池温度较高。输出各流道空气流速的曲线如图9所示,靠近入口端流道内空气流速较大,与电池耦合换热带走的热量较多,从侧面证实了靠近入口端电池温度较低。但是总体来看各流道空气流速相差不大,各流道较均匀的空气流量分配使得各单体电池温度均匀性较好,电池组最高温度和温差基本都处于正常工作范围内,即强制风冷散热系统可以满足电池组散热要求。

图7 电池组温度云图

图8 各单体电池温度监测曲线

图9 各流道空气流速监测曲线

3.3 进风口空气流速的影响

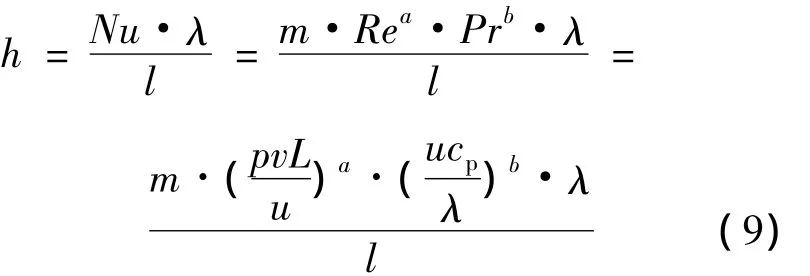

空气掠过平板强制对流换热系数h为:

式中:Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;λ为流体热导率;l为定型尺寸;ρ为流体密度;v为流体流速;L为特征长度;u为流体黏度;m,a,b为流动状态相关系数。

空气掠过平板时,流体处于湍流状态,此时系数a=0.8 < 1,则h∝v0.8,即强制对流换热系数h随着流速v增大而增大,但是增大的幅度在不断减小。

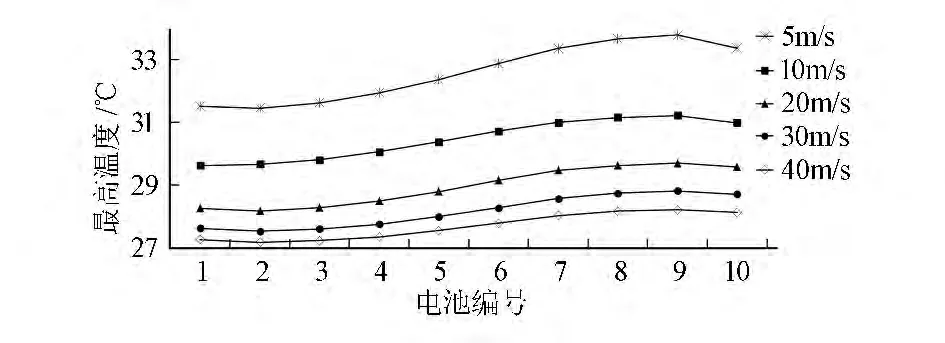

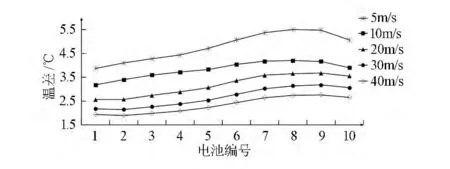

进风口空气流速分别选取5m/s、10m/s、20m/s、30m/s和40m/s并建立相应仿真模型进行数值计算,电池组最高温度和温差与进风流速关系曲线如图10、图11所示。由曲线可知,随着进风流速的增大,电池组最高温度和温差都在持续降低,电池组散热效果越来越好。

图10 不同进风流速下各单体电池最高温度曲线

图11 不同进风流速下各单体电池温差曲线

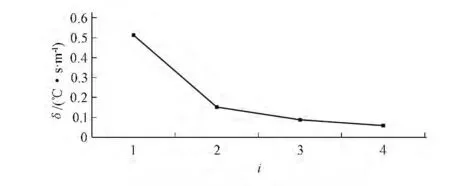

电池组散热效果提升率曲线如图12所示。由图12可知,当流速低于20m/s时,电池组的散热效果随着流速的增大显著增强;当流速高于20m/s后,流速的增大对电池组的散热效果的提升率的影响越来越小。该仿真结果与式(9)得出的理论结果相吻合,符合真实性。

图12 电池组散热效果提升率曲线

虽然在空气流速足够大时,可以将电池充放电过程中产生的热量有效地散出,但在实际应用中,由于空气流速的增大,电池组散热效果提升率越来越小,电池管理系统效率越来越低,同时还提高了系统的能耗并增大了噪声。因此在保证电池组良好散热的条件下,将进风口空气流速限定在一定范围内很有必要。

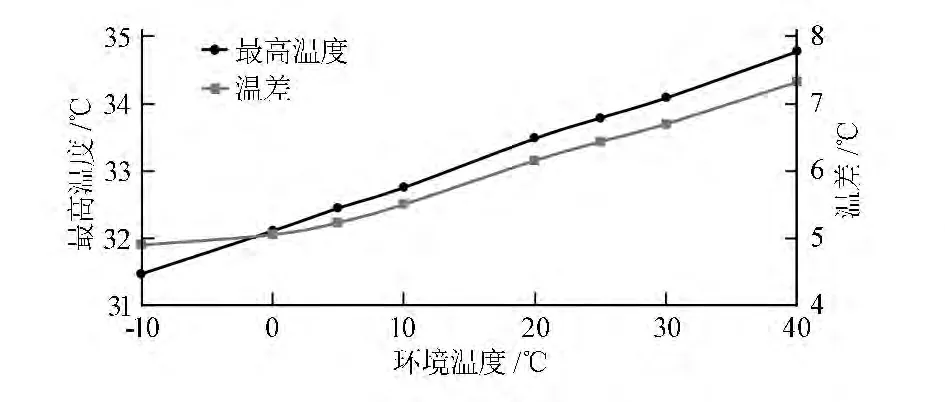

3.4 环境温度的影响

电池组在充放电过程中,环境温度的变化也会对电池组风冷散热效果产生影响。当电池箱外环境温度在-10~40℃之间变化时,电池组的最高温度和温差的变化曲线如图13所示。由图可知,环境温度越低,电池组散热效果越好,电池组最高温度越低、温差越小,与预测结果相符。

图13 不同环境下最高温度与温差变化曲线

4 结束语

本文以计算流体动力学方法对锂离子电池组风冷散热结构进行建模和数值仿真分析。仿真结果表明进风口风速与环境温度对电池组散热效果影响显著,变化趋势与理论结果相一致,对风冷散热结构设计有一定指导作用;但同时也有一定局限性,需要相关实验验证仿真结果的准确性。因而将在后续工作中尽可能地搭建风冷散热平台,以进一步完善风冷散热结构的研究设计。

[1] 刘振军,林国发,秦大同,等.电动汽车锂电池组温度场研究及其结构优化[J].汽车工程,2012(1):80-84.

[2] 平平.锂离子电池热失控与火灾危险性分析及高安全性电池体系研究[D].合肥:中国科学技术大学,2014.

[3] 付正阳,林成涛,陈全世.电动汽车电池组热管理系统的关键技[J].公路交通科技,2005,22(3):119 -123.

[4] 李腾,林成涛,陈全世.锂离子电池热模型研究进展[J].电源技术,2009(10):927-932.

[5] 李哲,韩雪冰,卢兰光,等.动力型磷酸铁锂电池的温度特性[J].机械工程学报,2011(18):115-120.

[6] 陈燕虹,吴伟静,刘宏伟,等.纯电动汽车电池箱的热特性[J].吉林大学学报:工学版,2014(4):925-932.

[7] 刘皓,杨凯,惠东,等.锂离子电池组风冷结构设计[J].电源技术,2011(10):1208-1210.

[8] 姬芬竹,刘丽君,杨世春,等.电动汽车动力电池生热模型和散热特性[J].北京航空航天大学学报,2014(1):18-24.

[9] 张志杰,李茂德.锂离子动力电池温升特性的研究[J].汽车工程,2010(4):320-323.

[10]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社有限公司,2004.

[11]李腾,林成涛,陈全世.锂离子电池热模型研究进展[J].电源技术,2009,33(10):927 -932.

[12]朱聪,李兴虎,宋凌珺.电动汽车用锂离子电池生热速率模型[J].汽车工程,2014(2):174-180.