基于SLP的轮毂生产布局分析与优化设计

2015-05-07刘庭煜汪惠芬

陶 梦,刘庭煜,汪惠芬

(南京理工大学机械工程学院,江苏南京 210094)

目前,中国制造业的发展已经进入快车道,面临激烈的市场竞争,制造企业只有在不断降低成本的同时提高产品质量才能生存下去。传统观点认为,降低成本的关键点在于产品设计与加工工艺的改进。据资料显示,物料搬运成本占制造成本的20% ~50%,物料搬运与设施规划布置是直接相关的,有效的布置设计可以减少30%的物料搬运成本[1]。因此,决定产品制造成本高低的关键因素之一就是设施布置的优劣。

SMD公司主要生产各种汽车轮毂,拥有铸造、热处理、机械加工、喷漆、检测等车间,该公司目前大部分上下料、喷漆、搬运等工作均由人工完成,车间布局上存在物流运输不合理等问题。

1 SMD公司车间现状及布局分析

在进行厂区的生产布局时必须考虑到多方面的因素,产品产量、生产成本、能源消耗以及环境问题都是车间设计时需要考虑的因素。也可以说,一个车间在设计之初,便可以决定以后很长一段时间的社会效益和经济效益。现代化制造企业不再是一个只有廉价劳动力的企业,因此新的车间、新的工厂必须具有现代化、规模化等特点,这是现代化制造企业建造的趋势,也是今后企业立足于社会之本。因此,在设计轮毂新厂区时,必须要结合以上几点,才能够达到生产流畅、布局合理和便于管理的效果[2]。

1.1 产品—产量分析

一个工厂的生产类型是由该企业制造产品品种的数量和产量两个因素决定的,车间、设施的布置形式又是由该厂的生产类型决定的。车间、设施的布置原则可分为4种,分别为工艺原则、固定原则、产品原则和成组原则。

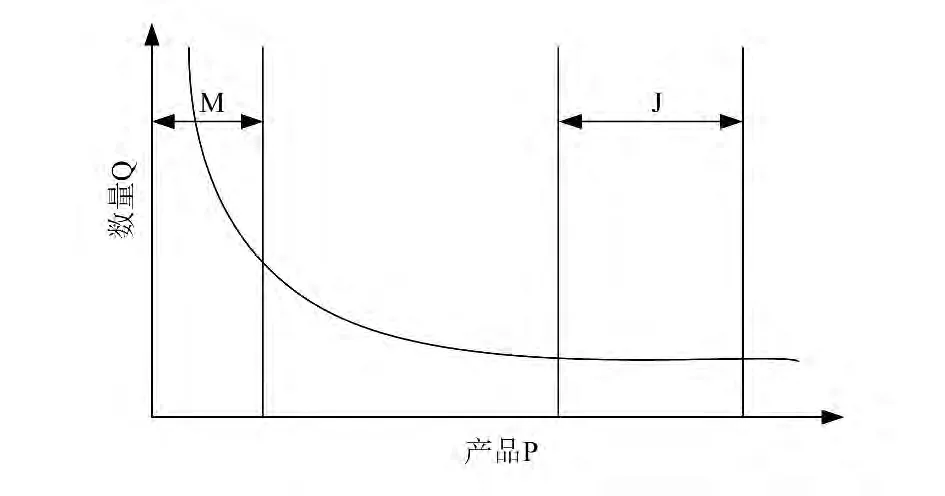

在分析产品及产量时,可以结合P-Q曲线(如图1)来分析,根据该曲线的P,Q关系可以决定车间布置的形式。

图1 P-Q曲线

由图1的P-Q曲线可以看出,M区产品种类少、生产数量较多,为少品种大批量生产,应该按照产品原则进行布置;而J区的产品种类多、数量少,是单件、小批量生产,应该按照工艺原则进行布置;位于两区域之间的是成批生产,适用成组布置原则。

据现有资料分析,SMD公司加工的产品种类少、数量多,根据P-Q曲线可知,轮毂加工设备应该按照产品原则进行布置。这种布置方式适用于大批量流水线生产,效率很高,适合SMD公司轮毂加工现状,因此轮毂厂各个车间及加工设备均应按照轮毂加工的工艺流程合理布置。

1.2 现有布局及存在问题分析

SMD公司是一个生产铝合金轮毂的公司,产品类型较单一。工厂由9个部分组成,分别是包装车间、模具车间、铸造车间、热处理车间、机加车间、涂装车间、原材料仓库、成品仓库和办公楼,其布局平面图如图2所示(图中箭头表示物料运输方向)。从工厂现有的生产情况来看,其生产系统存在诸多问题,下面就结合图2来分析一下该工厂现存的问题。

图2 轮毂加工车间布局物流示意图

1)布局方面。

①喷涂车间设施布置较为拥挤,物品摆放较为混乱,物流运输距离过长。

②有的车间次品区与成品区域没有分开,成品与次品堆放在一起,现场缺少5S管理。

③部分设备之间较拥挤,工人工作时没有充足的作业空间。

④仓库与包装车间距离较远,不便于物流的运输。

⑤办公楼距离铸造车间较近,铸造车间噪声很大,影响办公人员办公。

2)物流方面。

①仓库距离包装车间和工厂大门的距离都比较远,给物流运输带来不便。

②车间之间的物流距离较长,运输线路交叉和运输线路重复现象比较明显,在搬运物料的过程中,增加了搬运工人的劳动强度和轮毂产品的生产成本。

3)其他方面。

外面堆积了很多毛坯,长期累积会造成物品损坏。

2 利用SLP法对车间布局进行改进

通过划分作业单位,分析作业单位间的物流和非物流关系,再综合分析后,以此为依据可以设计出符合工厂现状的设施规划方案[3]。

2.1 作业单位的划分

SMD公司作业单位设施包括生产车间、辅助车间、能源车间等。

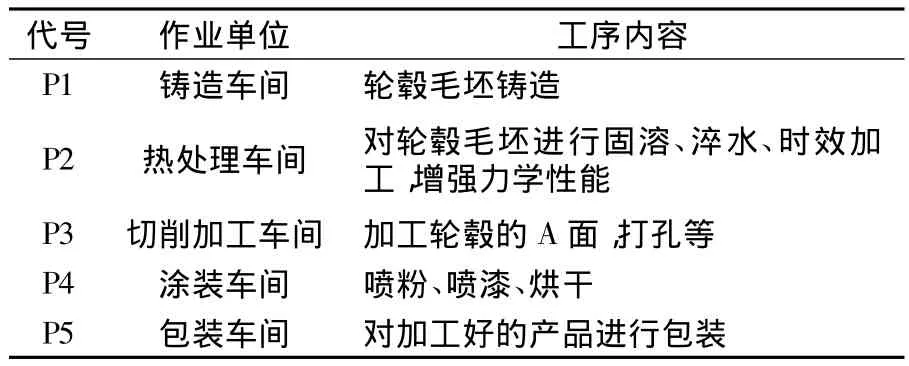

表1 轮毂生产车间作业单位划分

表2 轮毂辅助车间作业单位划分

2.2 作业单位物流量分析

运用SLP(系统布置设计)对工厂的布局进行分析设计时,可以采用划分等级的方法研究物流情况。针对SMD公司的实际生产情况,以平均每件轮毂的质量为15kg、年产轮毂200万件、年工作300天为例,计算出日物料搬运量的从—至表,见表3。

表3 轮毂生产车间物流从—至表 t

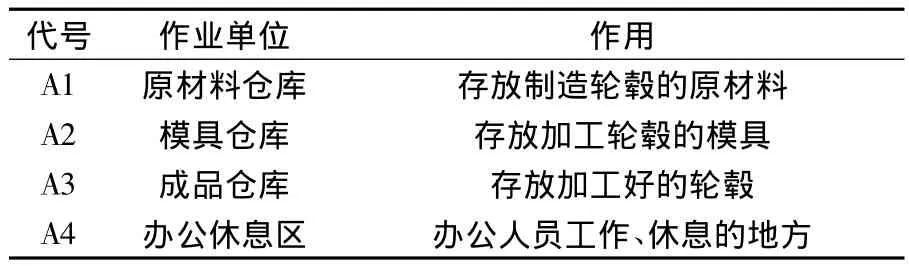

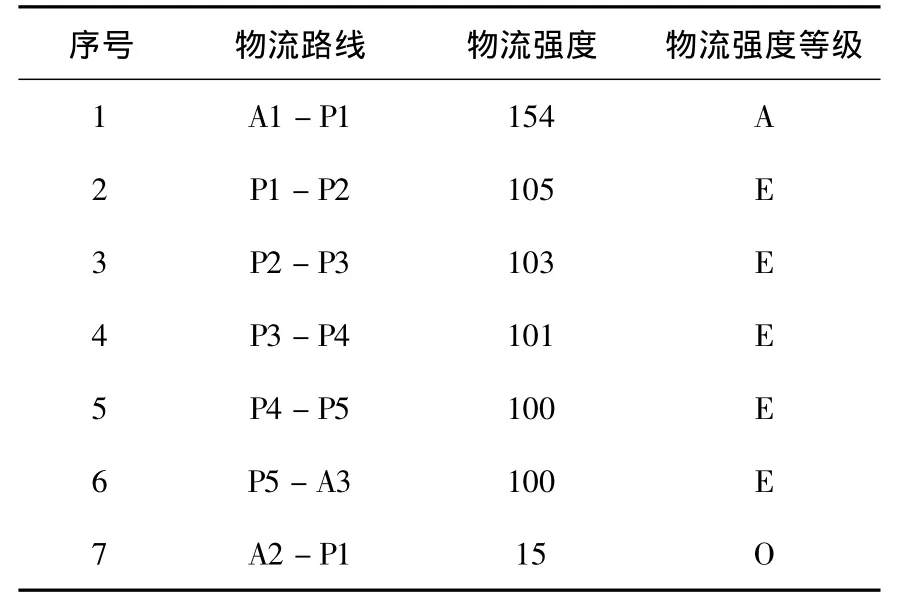

由表3统计出来的是轮毂生产各作业单位间的物流总量,是同一条物流路线正反两个物流量相加的结果。根据表3,可以划分出各条物流线路的物流强度等级,见表4。

表4 轮毂生产车间物流强度汇总表

物流强度由强到弱可以分为 A,E,I,O,U,X 6个等级。由表4看出,原材料仓库到铸造车间之间的物流路线属于“超大物流强度”(A1-P1);“特大物流强度”有5条物流线路(P1-P2,P2-P3,P3-P4,P4-P5,P5-A3);没有“较大物流强度”物流路线;“一般物流强度”有1条物流路线(A2-P1);表格中没有出现的物流路线因为没有固定的物流,属于“可忽略搬运”,其强度等级为U。

根据表4中的数据可以得到轮毂生产各车间的物流相关图,如图3所示。在进行新的轮毂厂房布局时,应该考虑对物流系统的优化。也就是说对于表4中物流强度等级较高(等级为A和E)的作业单位之间的距离应该尽量缩短,而低等级强度(I,O和U)单位之间的距离可以适量加大。

图3 轮毂生产系统作业单位物流相关图

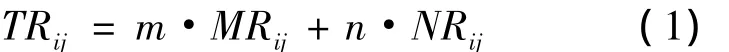

2.3 作业单位非物流量分析

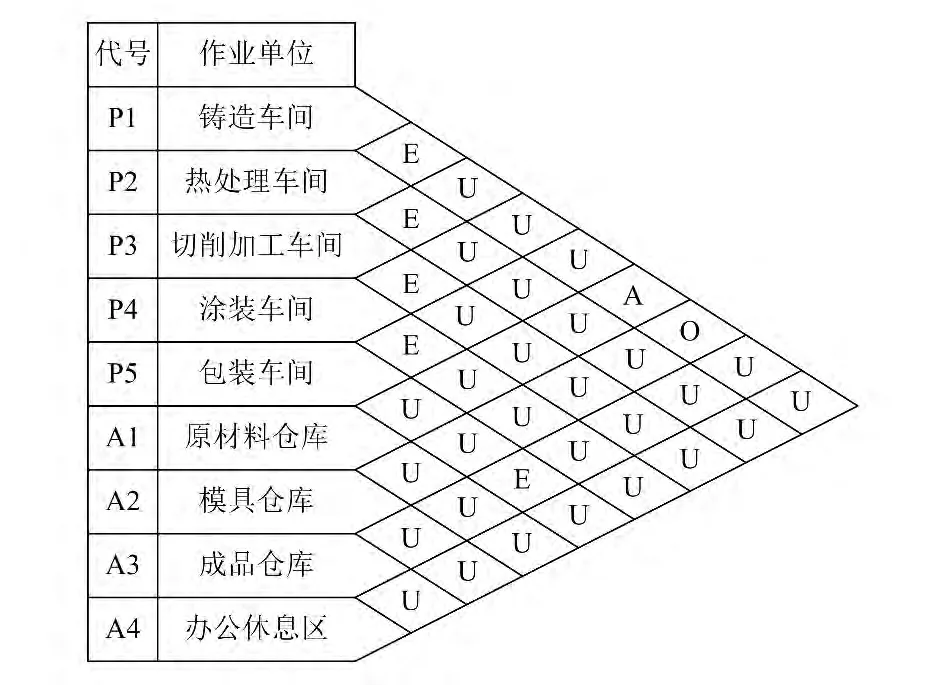

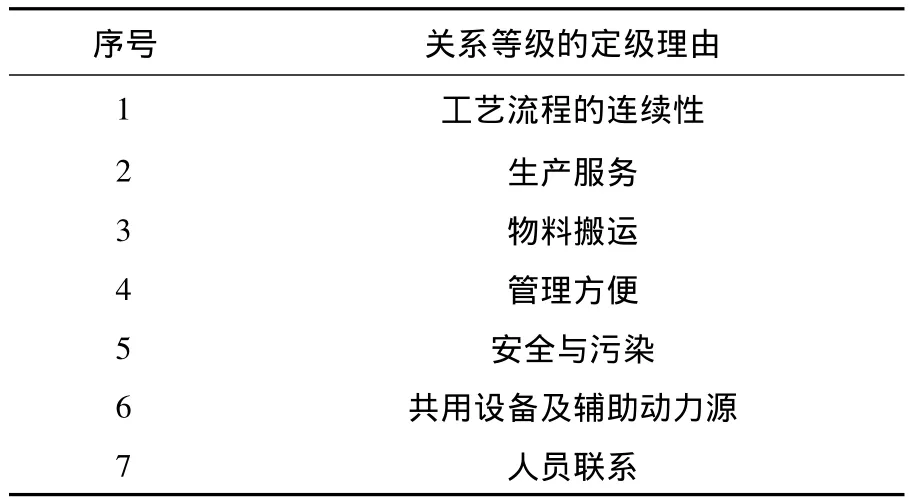

在建立相互关系表之前,先给出作业相互关系等级的定级理由,见表5。

表5 轮毂生产厂作业单位相互关系等级的定级理由

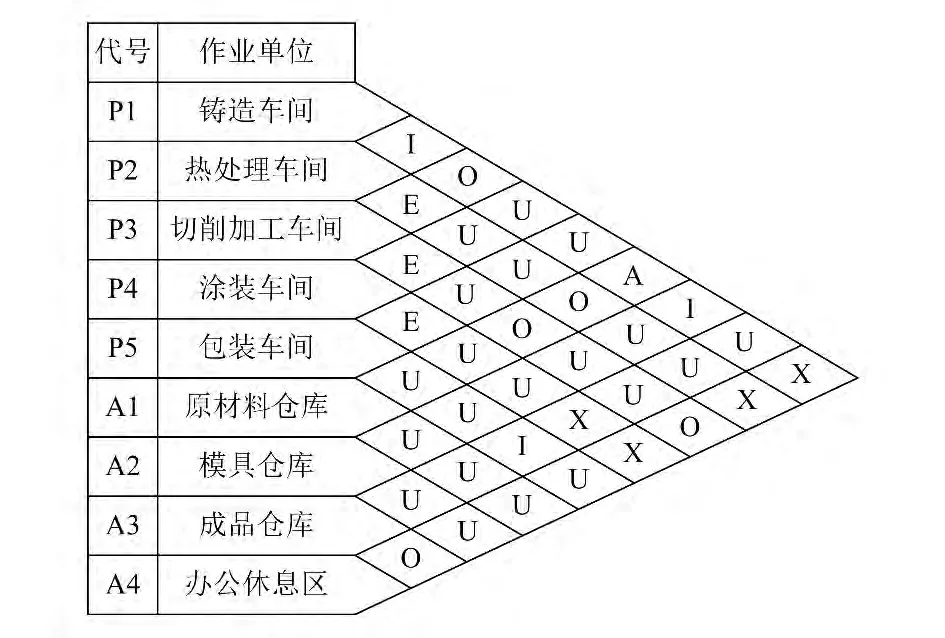

然后根据轮毂生产现状以及新厂房的生产条件,建立各作业单位的非物流相互关系图,如图4所示。

图4 轮毂生产各作业单位非物流相关图

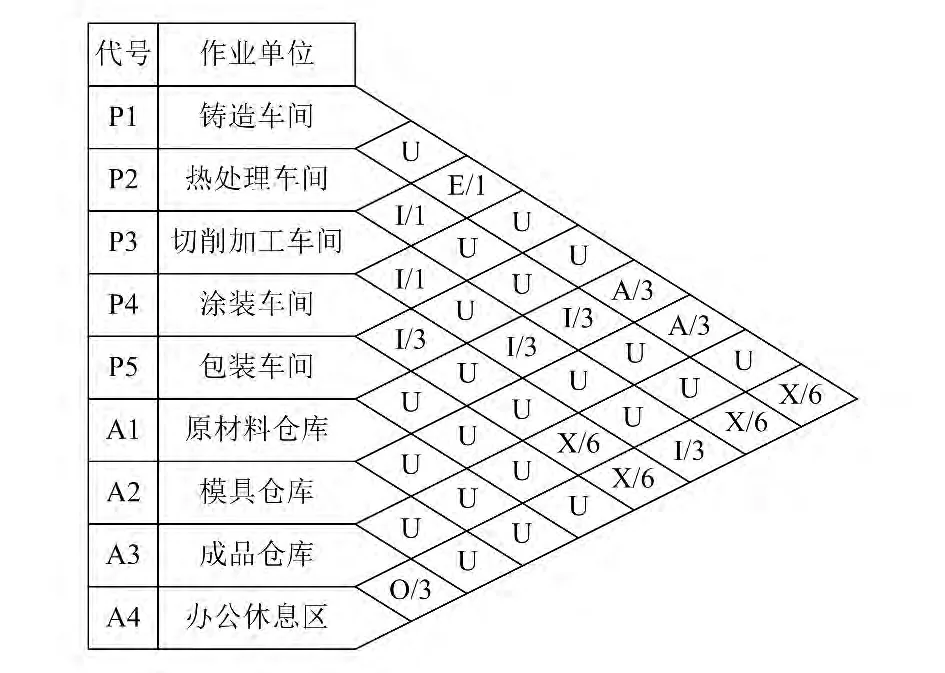

2.4 作业单位综合相互关系分析

1)确定物流权重m与非物流权重n之间的关系。

一般来说,m与n之间的比例不超过3∶1,对于轮毂生产系统来说,物流因素对生产影响较大,因此在新厂区的布局设计中首先考虑物流因素,因而物流权重m与非物流权重n之比取m∶n=2∶1。

2)综合相互关系计算。

假设任意两个作业单位为 Pi和 Pj(或 Ai与Aj),根据它们量化得来的作业单位间的物流相互关系等级是MRij,作业单位之间的非物流相互关系等级为NRij,作业单位之间的综合相互关系密切程度量化值TRij为:

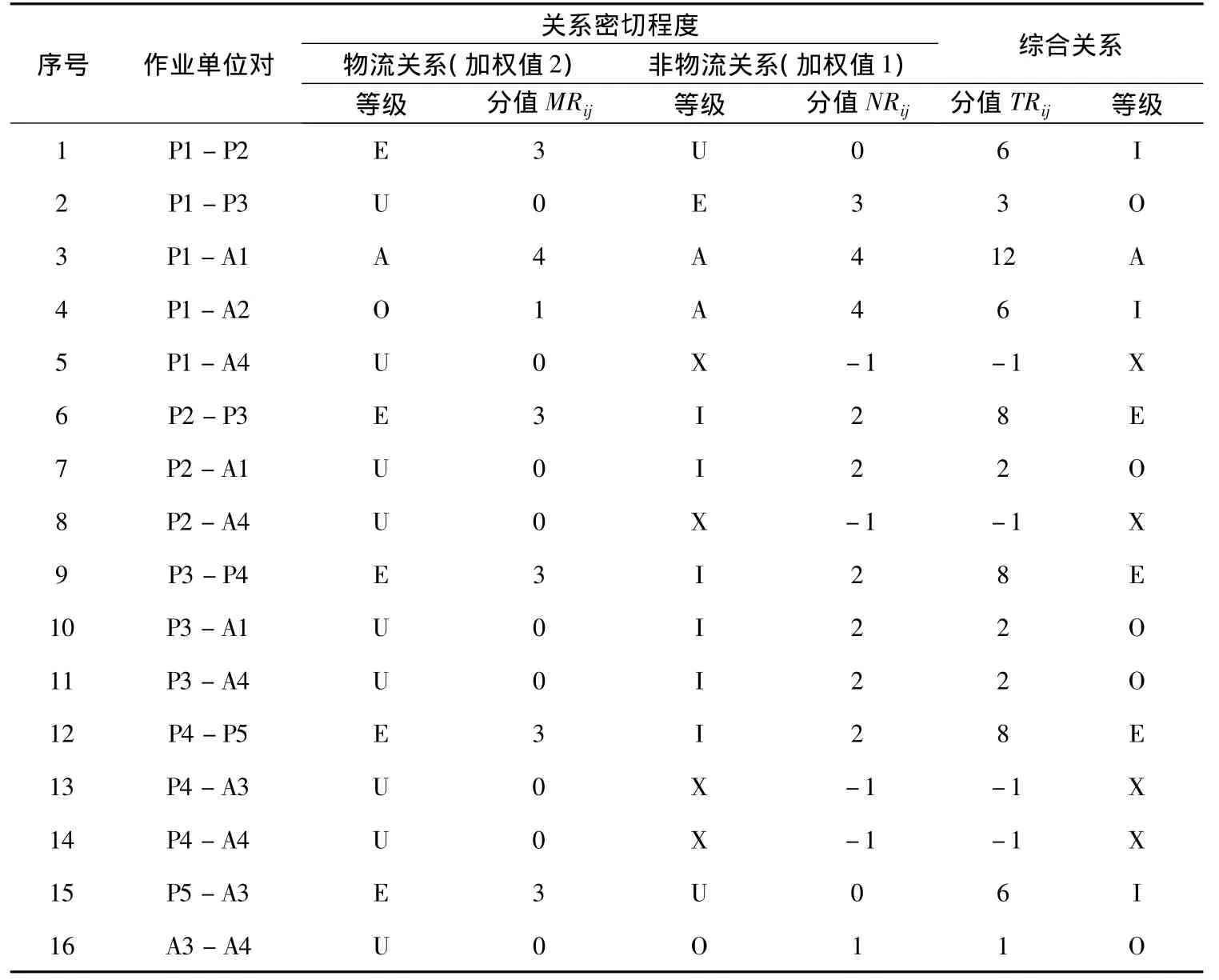

根据式(1)可以计算出轮毂生产线各作业单位间的综合相互关系,见表6。

3)作业单位综合相互关系图。

轮毂新生产系统的作业单位综合相互关系图如图5所示。

表6 轮毂生产各作业单位之间综合相互关系计算表

图5 轮毂生产系统作业单位综合相关图

2.5 新厂区车间布局设计

2.5.1 设计要点

1)仓库的设计位置应该位于对外物流最便利的地方。

2)布置时要保证轮毂设施的工艺流程较为顺畅,保证物料搬运线路简单,防止交叉、往复现象的出现。

3)按照产品原则布置。

2.5.2 新厂区车间布局设计

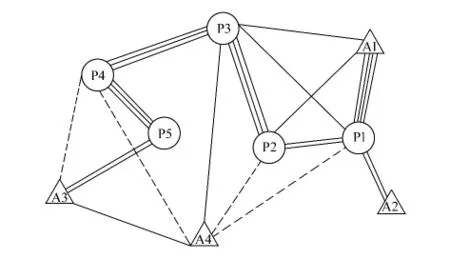

1)绘制作业位置相关图。

在绘图之前,要得出各作业单位的综合接近程度,见表7。作业单位综合接近程度的高低可以反映该作业单位在位置相关图上是处于较中间的位置还是周围的位置。作业相关图如图6所示,图中线条代表两个作业单位之间的综合接近程度,线条越多说明两个作业单位之间的位置应当越接近,虚线表示两个作业单位不应靠近或者应该远离。2)整体布局设计。

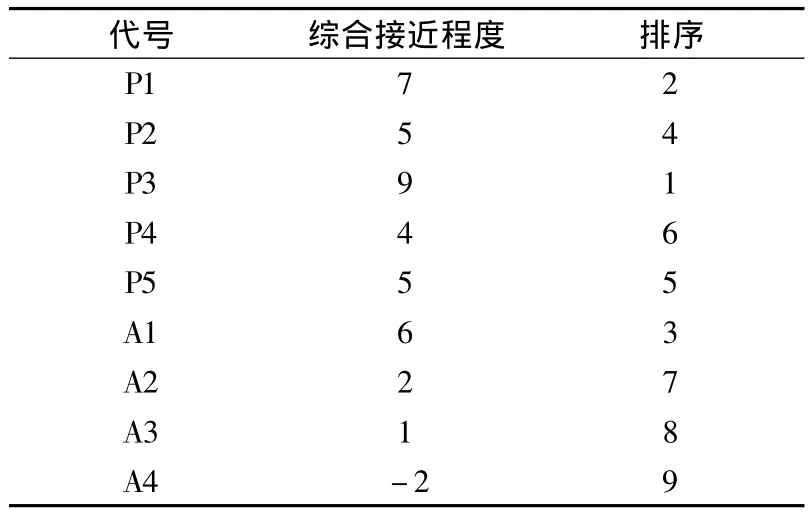

表7 轮毂生产综合接近程度排序表

图6 轮毂生产作业位置相关图

根据图6的轮毂生产系统作业位置相关图,结合产品原则布置形式,对轮毂新厂进行布局的结果如图7所示,共有2个布置方案。

图7 轮毂新厂布局设计方案对比

方案一:S型布置,如图7(a)所示,图中的箭头表示物流方向。

方案二:直线型布置,如图7(b)所示,图中的箭头表示物流方向。

3 设计方案评价

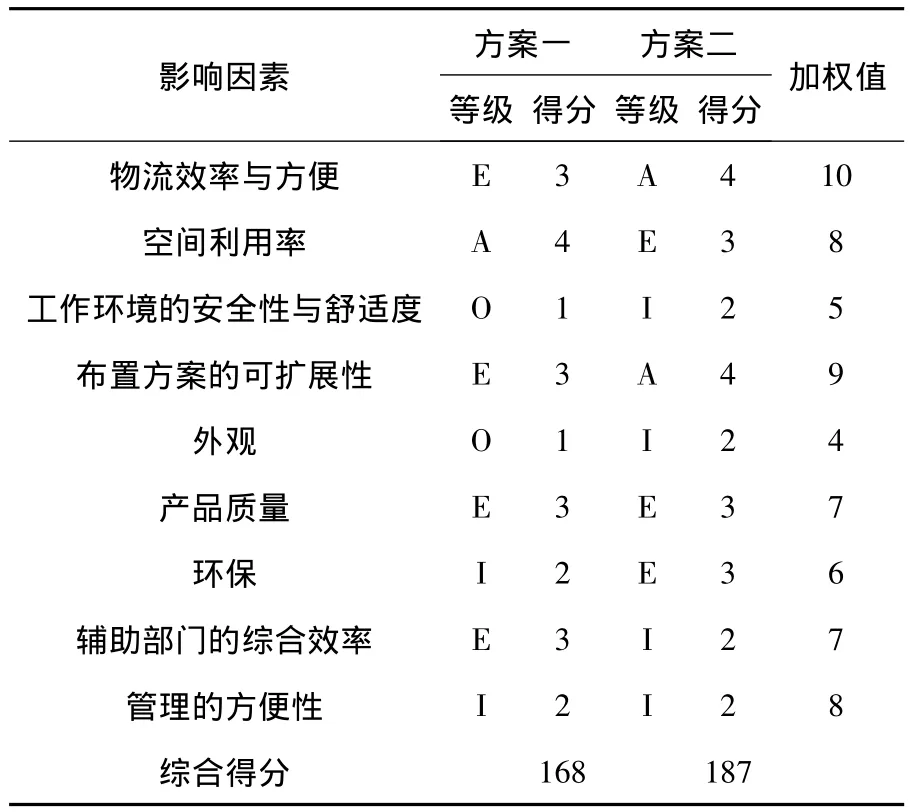

使用加权因素法对轮毂新厂的两个设计方案进行评价。加权因素法是对影响设施布置设计的每个因素赋予一个相对的加权值,再分别对每个方案的各个因素进行评价,最后求得各因素的加权和,得出各个方案的分数,分数高的为优选方案[4]。轮毂厂加权因素评价表见表8。

表8 加权因素评价表

从表8可以看出,方案二的综合得分为187分,比方案一的得分168分高,选择方案二为最优方案,一方面可以提高物流的效率,方便产品运输;另一方面便于轮毂厂以后的扩建,从轮毂厂的可扩展性上来说,也是方案二比较适合。因此从各个因素综合考虑,方案二为优选方案。

新厂区与原厂区的布局对比主要做了以下几点改进:

1)新厂区前后各开了一个大门,均靠近公路。前门靠近原材料库,便于原材料从外面向工厂内部的运输。后门靠近成品仓库,便于轮毂产品向外输送。大大减少物流的运输线路长度和运输费用。

2)改进后的各车间布局更加紧密,外围有闲置的空间,可以对空地进行绿化,不仅有利于工厂的整体美观,净化空气,美化环境,还有利于员工的身体健康。

3)改进后的车间按产品原则布置,物流更加通畅,整体的运输效率更高。

4)改进后的厂房有利于车间的扩展。如果工厂要加大轮毂的生产量,增加生产设备,原来的厂房不好扩建,而现在的工厂是横向布置,扩展比较容易,如有需要可以向两边扩展。

4 结束语

本文使用SLP方法对SMD公司轮毂厂进行了布局分析与改进,从设计方案中可以看出,有效的设施布置可以达到降低生产成本、改善生产环境、提高生产效率的目的。合理的平面布置设计对新厂区来说十分重要,缩短物流运输距离、减少物料移动次数、避免重复交叉现象是本次设计的关键。因此,SLP方法对车间布局有很大的应用价值和指导意义。

[1] 刘旺盛,兰培真.系统布置设计——SLP法的改进研究[J].物流技术,2006(10):82-85.

[2] 吴岳强,陈健,张晶.基于SLP和Extendsim的车间布局设计[J].机械设计与制造工程,2014,43(6):44 -66.

[3] 石鑫.基于SLP的生产设施规划[J].机械设计与研究,2014(1):68-71.

[4] 邱胜海,樊树海,高成冲,等.CIMS环境下车间设施规划方案综合评价方法研究[J].现代制造工程,2014(4):1-6.