工程车辆驾驶室落物保护结构优化与试验研究

2015-05-07陈靖芯张俊训郑再象戚雪东

刘 涛,陈靖芯,张俊训,郑再象,戚雪东

(1.扬州大学机械工程学院,江苏 扬州 225127)(2.江苏奔宇车身制造有限公司,江苏扬州 225212)

落物保护结构(falling-object protective structure,FOPS)是在工程车辆上安装的一组结构件,当有物体坠落时,对驾驶员提供适当保护。工程车辆在地下、建筑工地、矿山等场合作业时,岩石、砖块、混凝土块等物坠落和崩溅事故时有发生[1],因而安装合格的落物保护结构可以极大提高工程车辆的安全性能,降低事故发生率,对保护国家财产和驾驶员的生命安全有重要意义[2]。

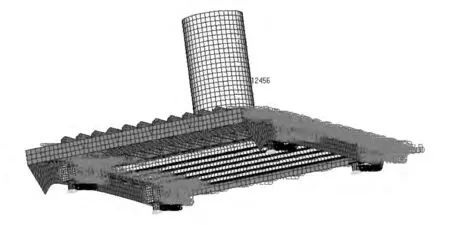

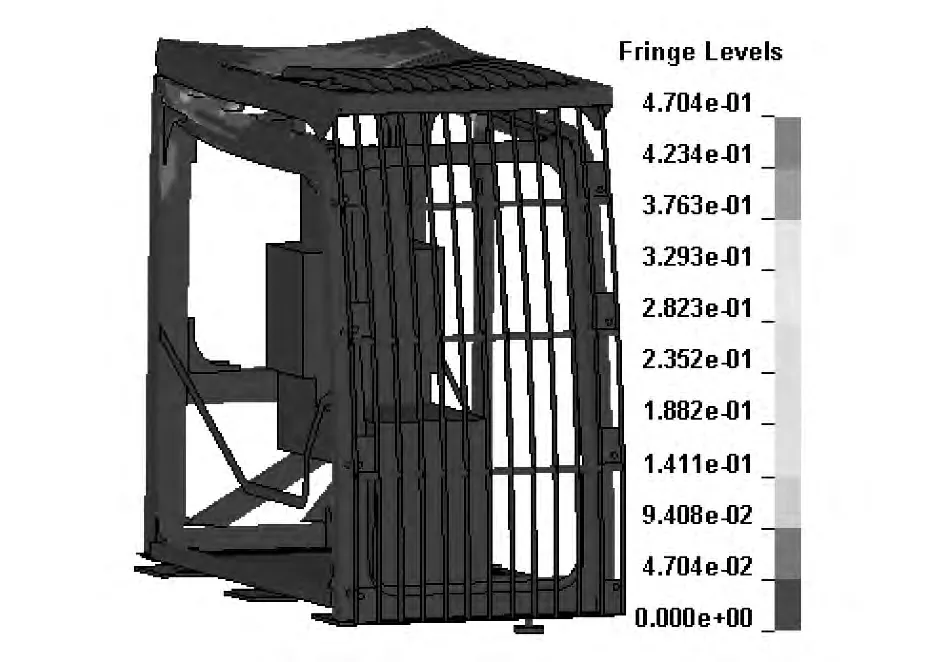

1 落物保护结构几何模型的建立及网格划分

根据相关参数建立工程车辆驾驶室落物保护结构几何模型,对模型进行简化时去除对计算结果没有重大影响的结构部分,只留下承载结构件[3],简化后的驾驶室落物保护结构几何模型如图1所示。对落锤、载荷锤、前保护结构的横筋杆、支座及驾驶室底架采用实体单元划分,点焊用spot-weld单元模拟,其他构件均采用壳单元模拟。本文所研究的驾驶室左右前立柱、后围上矩形管、左右后立柱、车门立柱等构件的材质为Q345B,其他构件的材质为Q235B,将底架、载荷锤、落锤定义为刚体。为了使模拟结果更加可信,首先对相关材料进行了拉伸试验(如图2所示),得到了材料的工程应力-应变曲线,通过相应公式转换,得到材料的真实应力-应变曲线。

图1 简化后的驾驶室落物保护结构几何模型

图2 材料拉伸试验

2 落物保护结构性能要求

本文所研究的工程车整车质量为17t,按照GB/T 19932-2005标准的要求,顶保护结构的冲击承载性能为:至少能承受标准落锤产生的11.6 kJ的冲击能量且未被击穿。落物保护结构抗冲击性能的合格标准为:在落锤初次及以后的撞击下,落物保护结构未被击穿,且落物保护结构的变形不得侵入挠曲极限(deflection-limiting volume,DLV)。挠曲极限是在实验室对FOPS进行试验鉴定时,用以规定与司机安全有关的容许挠曲的极限量[4]。同样,对于前保护结构的性能要求是:当吸收5.8kJ能量时,前保护结构未被击穿,且任何部位不得穿入DLV。

2.1 顶保护结构力学性能仿真

约束:约束支座x,y,z方向的平动与转动自由度,对于落锤,仅释放其沿垂向平动的自由度。

接触:落锤与落物保护结构顶网的接触定义为表面-表面接触;顶防护板内部表面与顶防护加强板1、顶防护加强板2及顶防护加强板3的相应表面的接触定义为表面-表面接触。

加载:仿真采用单位为长度,mm;时间,ms;质量,kg;力,kN;应力,GPa。为了获得所需的 11.6 kJ冲击能量,本文选用标准落锤(典型)的质量为227kg,下降初始高度5.2m。建立落锤几何模型时,选定其直径d2为260mm,长度l3为583mm。为节省计算时间,给距顶网垂向3 mm的落锤模型施加初速度v0为10.1m/s;以落锤自由下落的反方向为其位移、速度、加速度的正方向,取重力加速度g为9.8 m/s2。最终建立的落物保护结构有限元模型如图3所示。

图3 顶保护结构有限元模型

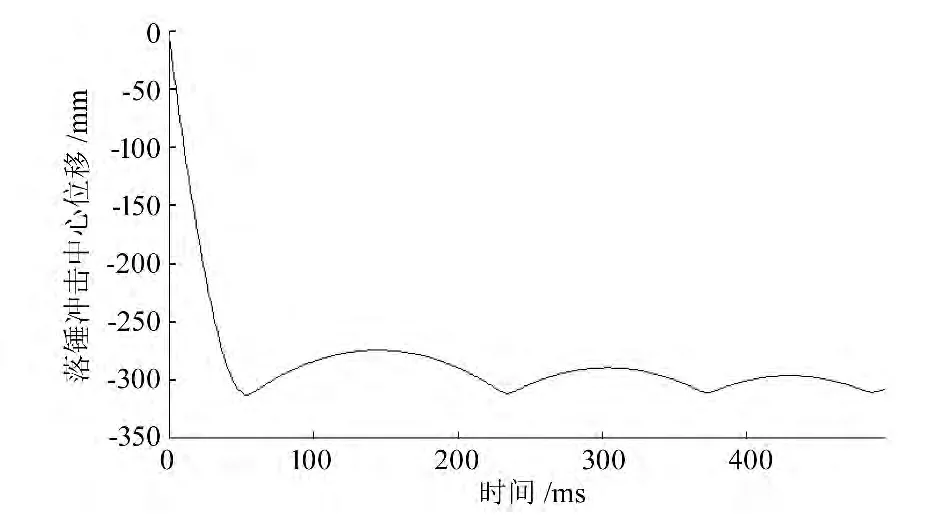

通过模拟落锤冲击顶保护结构过程,得到落锤中心的位移曲线如图4所示。从图中可以看出,在55ms时,落锤中心的位移l达到最大值312.35mm;在整个冲击过程中,顶保护结构的残余变形达307.59mm。图5为顶保护结构在落锤冲击下的变形响应,由图可知,在落锤冲击部位的附近,落物保护结构的变形最大,其顶防护加强板4发生了严重的弯曲变形,而支座产生了较大的扭曲变形。冲击前测得顶保护结构顶网的下端离DLV的垂向距离为195.40mm,而冲击后加载中心位移l最大值为312.35mm,说明在整个冲击过程中,顶保护结构已侵入DLV,即顶保护结构承载性能不满足标准要求。

图4 顶保护结构落锤冲击中心的位移曲线

图5 顶保护结构的冲击响应

2.2 顶保护结构改进

由仿真结果可知,造成顶保护结构刚度较弱的原因主要有两点:一是顶保护结构的表框构成的骨架刚度较弱;二是支座的扭曲变形较大、支座抗扭强度较弱,进一步促进顶保护结构在落锤冲击下的变形量增大。

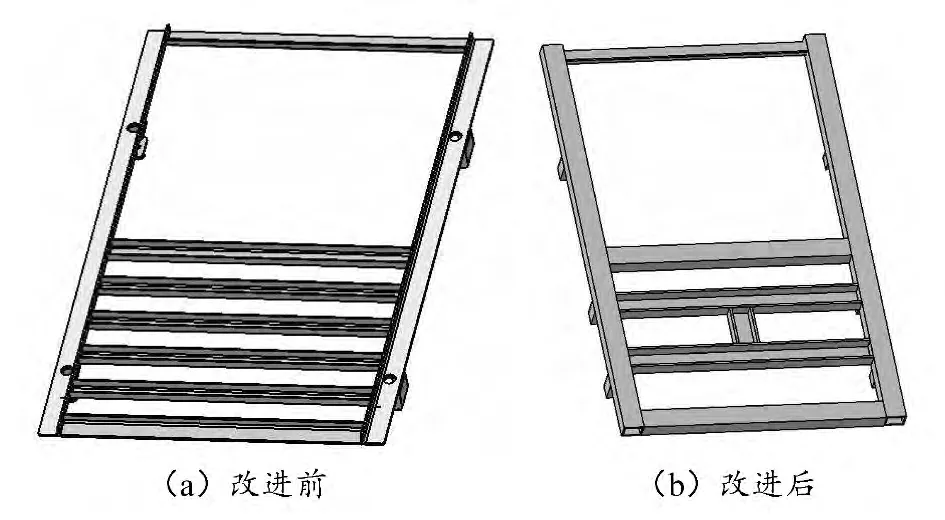

在尽量少地改变原结构与总体尺寸的前提下,为便于改进结构的生产与制造,除前端的一根角钢保留外,其他的3根角钢改为矩形钢管,原顶防护加强板4换为3根8#槽钢,且这3根8#槽钢焊接成H型。改进前后的落物保护结构骨架对比如图6所示。

图6 改进前后的顶保护结构骨架对比

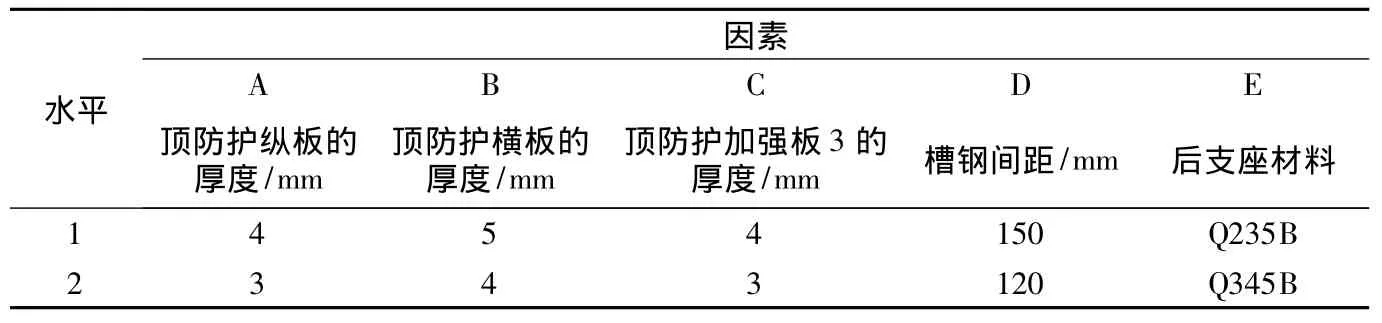

2.3 顶保护结构正交优化

改进后的顶防护纵板、顶防护横板及顶防护加强板3的最大应力较小,支座的应力较大,落锤冲击部位变形较大。为简化结构优化过程,在保持改进后的顶保护结构的几何和物理特性不变的前提下,进行正交实验。选取顶防护纵板的厚度、顶防护横板的厚度、顶防护加强板3的厚度、槽钢间距及后支座的材料等5个因素作为实验因素,每个因素均选取2个水平数,即5因素2水平,见表1。

表1 正交实验因素水平表

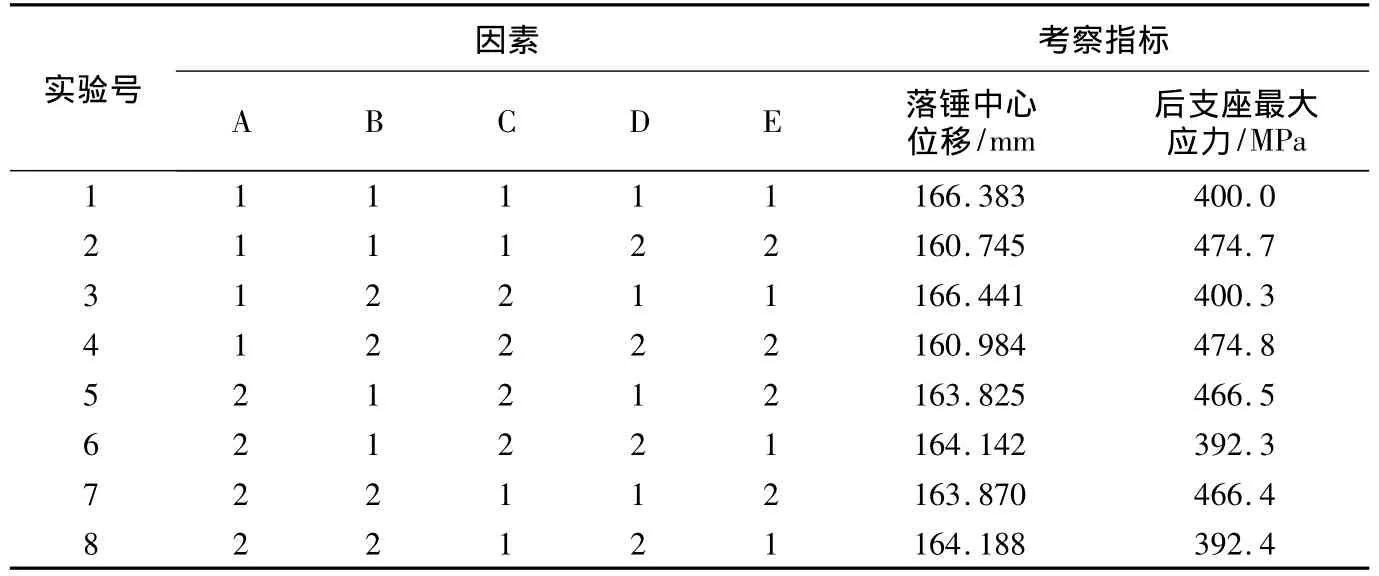

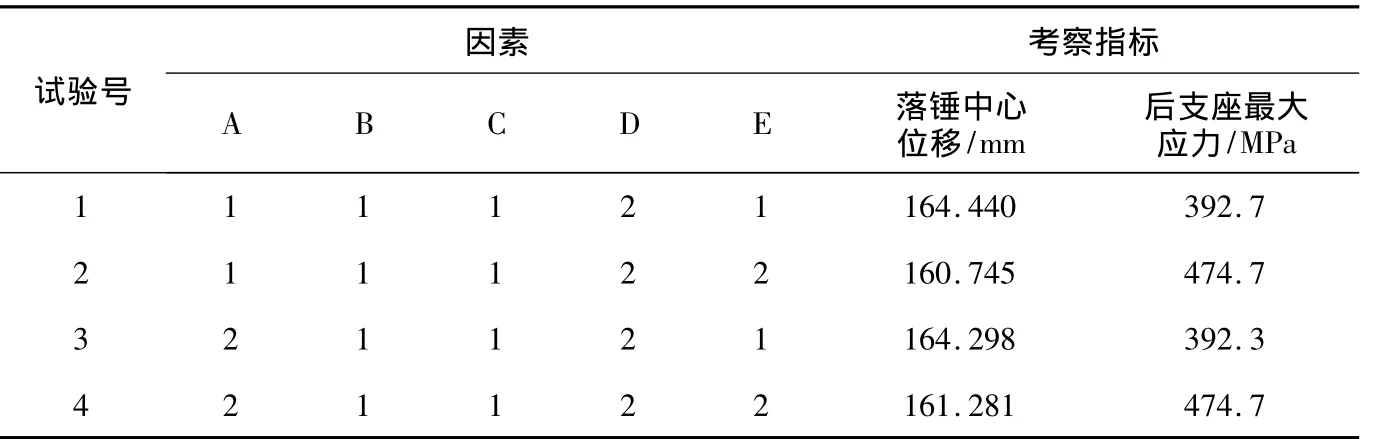

不考虑因素间的交互作用,选择正交表L8(27),见表2。

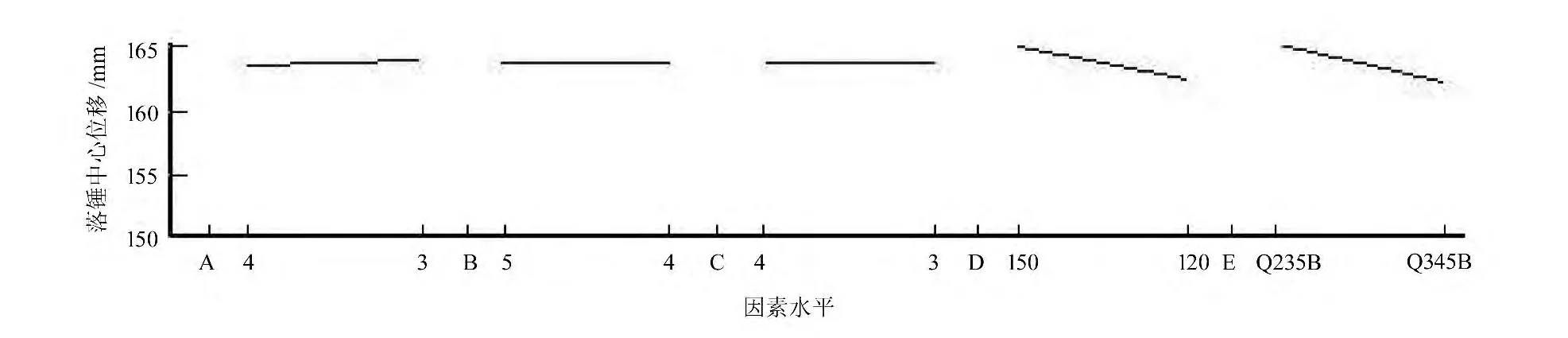

根据正交实验结果绘出落锤中心位移和后支座最大应力随因素水平变化的情况如图7,8所示。可直观地分析多因素对多指标的影响程度。

表2 实验方案与结果

图7 落锤中心位移随因素水平变化直观分析图

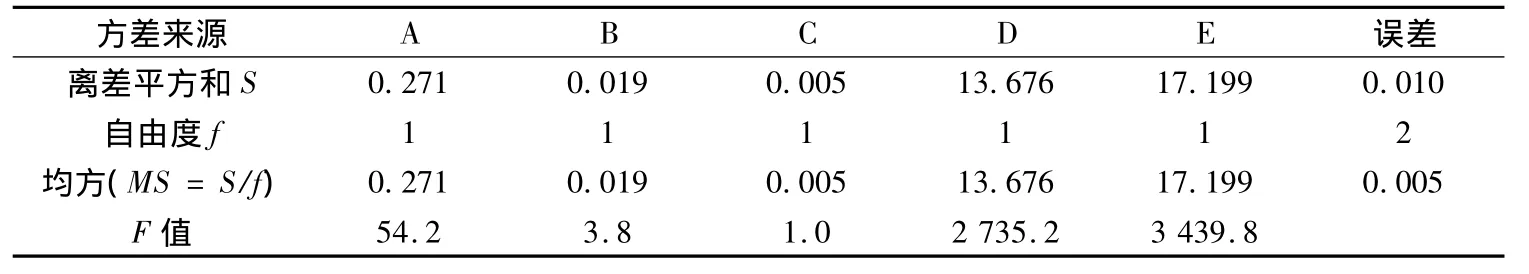

运用正交试验设计的方差分析理论,将表2的数据进行方差分析,其结果见表3,4。

由表 3得到 F的临界值为 F0.01(1,2)=98.50,F0.05(1,2)=18.50,F0.10(1,2)=8.53。

表3 落锤中心位移方差分析表

图8 后支座最大应力随因素水平变化直观分析图

表4 后支座最大应力方差分析表

由表 4得到 F的临界值为 F0.01(1,2)=98.50,F0.05(1,2)=18.50,F0.10(1,2)=8.53。

从表3可知,各因素对落锤中心位移的影响顺序为:E>D>A>B>C。从F值与F临界值的比较可知,因素E,D对试验结果的影响高度显著;因素A对试验结果的影响显著;因素B,C对试验结果的影响不显著。与表2相应的极差分析结果是一致的。

从表4可知,各因素对后支座最大应力的影响顺序为:E>A>D>B=C。从F值与F临界值的比较可知,因素E,A对试验结果的影响高度显著;因素D对试验结果有一定的影响;因素B,C对试验结果的影响不显著。与表2相应的极差分析结果是一致的。

后支座材料对落锤中心位移与后支座最大应力的影响都是高度显著,取E1(E1是E因素水平数1,其余意思类似)时,落锤中心位移最大,但后支座最大应力最小;取E2时,落锤中心位移最小,但后支座最大应力最大,故因素E还需进一步讨论。顶防护纵板的厚度对落锤中心位移的影响高度显著,对后支座最大应力有一定的影响,取D2。与因素E一样,因素A也需进一步讨论。顶防护横板的厚度、顶防护加强板3的厚度对落锤中心位移与后支座最大应力的影响都是不显著,根据图6、图7,分别取B1,C1。需要进一步讨论的组合方式 为 A1B1C1D2E1,A1B1C1D2E2,A2B1C1D2E1,A2B1C1D2E2,见表 5。

通过表5综合比较可知,各因素对顶保护结构冲击试验的最优组合为A1B1C1D2E2。

表5 4组组合方式考察指标对比

2.4 优化组合结果分析

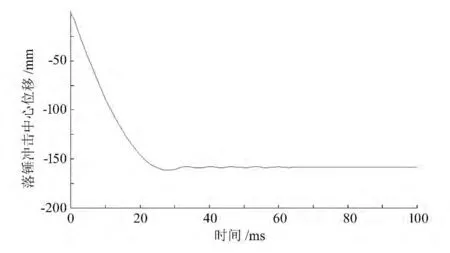

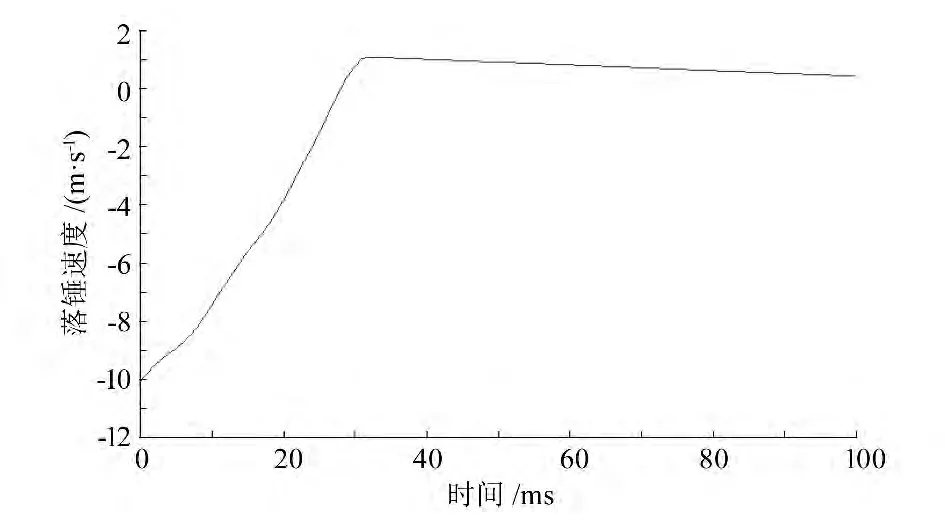

优化后的顶保护结构的加载中心点位移响应如图9所示。整个冲击过程,顶保护结构的最大垂向位移为 160.754mm,残余变形为 158.091mm,优化后的顶保护结构未侵入DLV。冲击过程中,落锤的速度变化规律如图10所示,由图可知,冲击过程中落锤的速度变化是比较平稳的,说明顶防护结构的动刚度较小。

图9 优化后的顶保护结构落锤冲击中心位移曲线

图10 优化后的顶保护结构落锤冲击速度变化

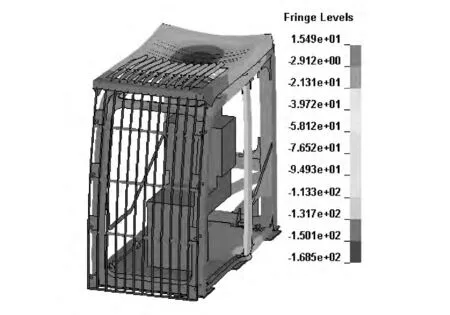

在冲击变形最大的时刻,优化后的顶保护结构在落锤冲击作用下的响应如图11所示,顶保护结构主要变形集中在落锤冲击部位的附近。对比图5与图11,优化后的顶保护结构在同样能量的冲击下,性能有了较大的提升。

图11 优化后的顶部保护结构冲击响应

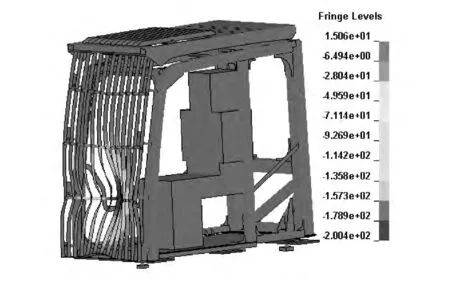

冲击变形最大的时刻,驾驶室与顶保护结构的应力云图如图12所示。由图可知,应力主要分布在顶保护结构后的支座上,最大应力值为470.4MPa,未超过材料Q345B的断裂应力,顶保护结构安全性能满足GB/T 19932-2005标准的要求。

图12 优化后的顶保护结构的应力云图

3 前保护结构力学性能仿真

约束:约束底座的x,y,z方向的平动与转动自由度,对于载荷锤,仅释放其x方向的平动自由度。

接触:前保护结构的有限元模型中点—面及面—面接触对共计58对。

加载:仿真采用单位为长度,mm;时间,ms;质量,kg;力,kN;应力,GPa。对载荷锤从0kN开始加载,直至前保护结构吸收能量达到5.8kJ,取重力加速度 g为9.8m/s2。

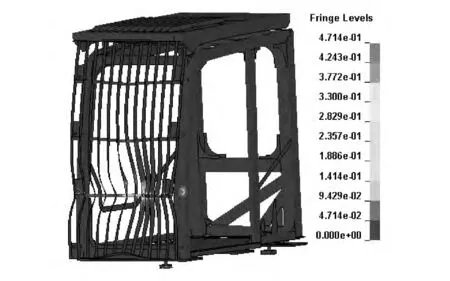

当载荷加载至45kN时,前保护结构所吸收的能量为 6.094 41kJ,已超过标准所要求的 5.8kJ,停止加载,此时安全保护结构的应力、位移云图如图13,14 所示。

图13 前保护结构加载仿真结束时安全保护结构的应力云图

加载结束时,安全保护结构的最大应力出现在载荷锤与前保护结构接触的横筋杆上,其值为471.4MPa,未达到其材料的断裂极限,即前保护结构的强度满足GB/T 19932-2005标准的要求;安全保护结构的最大纵向位移出现在与载荷锤接触的前保护结构相关部位上,其值为200.400mm,未侵入DLV,即前保护结构的刚度满足标准要求。

图14 前保护结构加载仿真结束时安全保护结构的位移云图

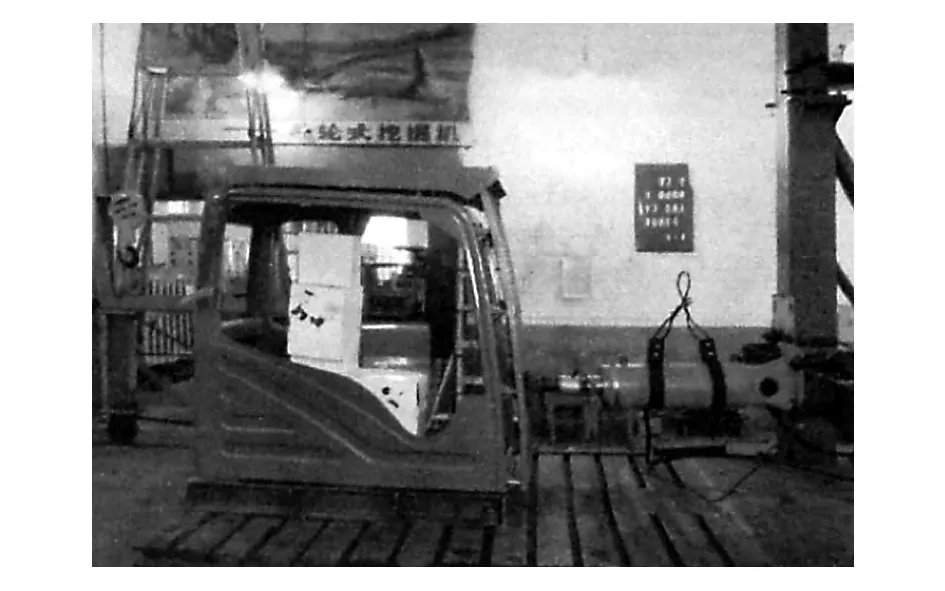

4 前保护结构试验研究

在吉林大学工程装备试验中心对前保护结构进行了静力加载试验[7]。前保护结构静载试验设备如图15所示,主要有千斤顶、荷重传感器、位移传感器、静态应变仪、卷尺、笔记本电脑、试验台、标准DLV、载荷锤等。千斤顶通过载荷锤向前保护结构施加载荷,位移传感器、荷重传感器、静态应变仪分别测量位移、力及应变数值。

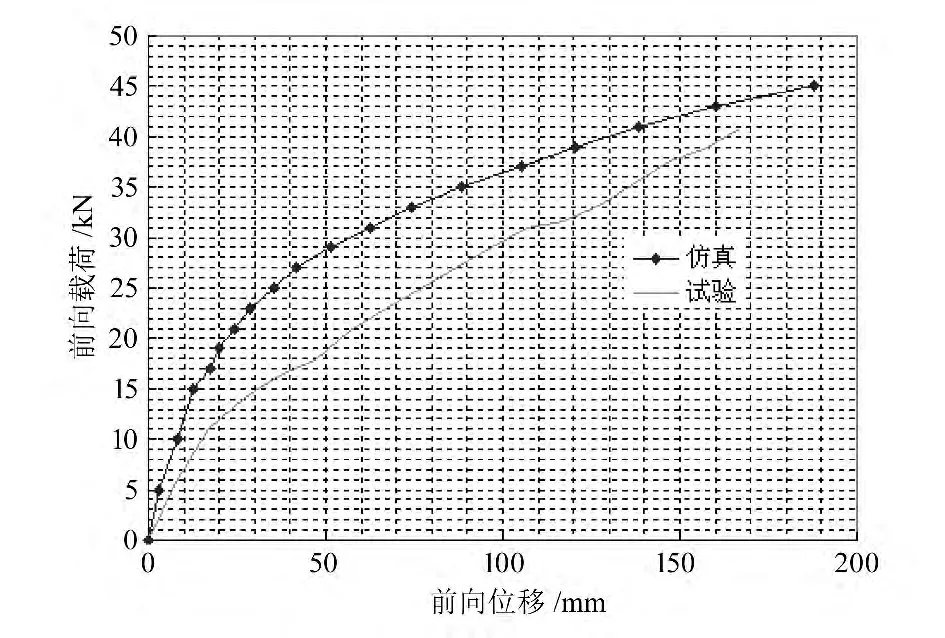

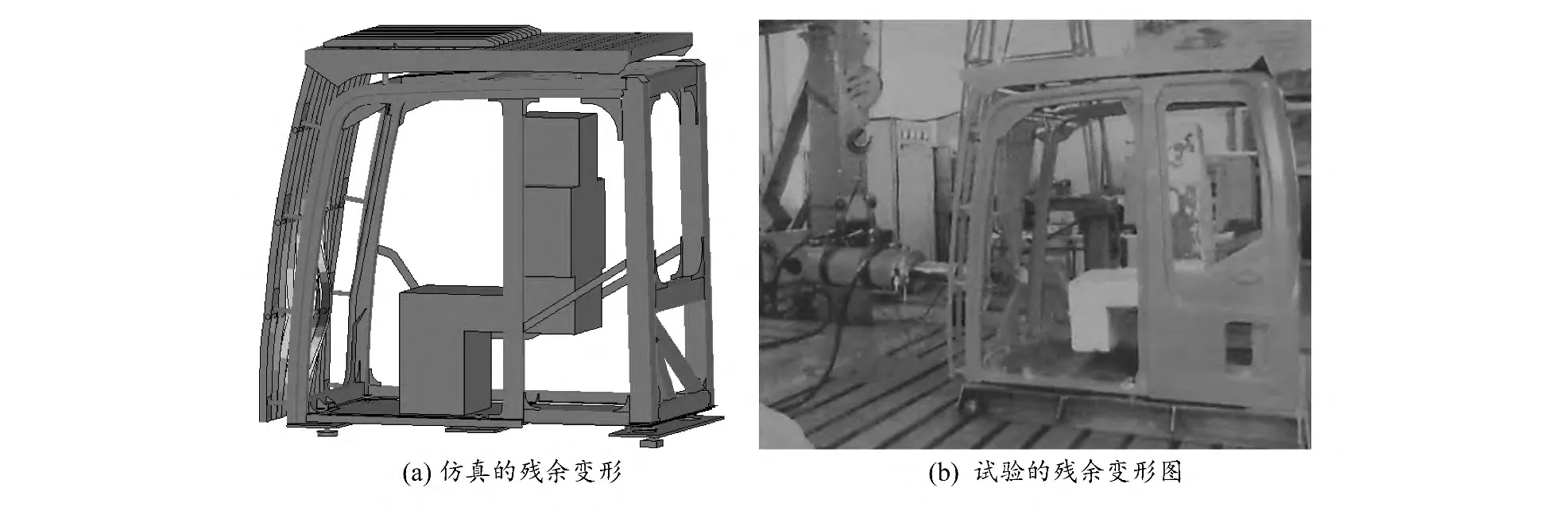

前保护结构载荷锤加载中心点的仿真与试验的力-位移曲线对比图如图16所示,从图中可以看出二者结果基本一致,验证了有限元模型的正确性。图17为前保护结构的仿真残余变形与试验残余变形的对比。

图15 前保护结构试验装置

图16 仿真与试验的前保护结构加载中心点的力-位移曲线对比

图17 前保护结构仿真与试验残余变形对比

5 结论

本文对某款整车质量为17 t的工程车辆驾驶室顶保护结构的力学性能依照标准[5]进行了有限元模拟仿真,并进行了有效评价。通过正交实验,找出各影响因素对顶保护结构抗冲击性能的重要程度,得到最优组合方式,并做出了相应的结构改进,使其满足标准要求。在此基础上,对前保护结构的力学承载性能分别进行了有限元仿真与试验研究,试验结果验证了有限元模型的正确性,可为结构的合理设计提供有效的参考。

[1] 李春.工程车辆落物保护装置动力学仿真及试验研究[D].长春:吉林大学,2005.

[2] 宋明龙.挖掘机驾驶室安全性能分析及结构改进研究[D].长沙:中南大学,2009.

[3] 王继新,李国忠,王国强.工程机械驾驶室设计与安全技术[M].北京:化学工业出版社,2009:159-161.

[4] Edwards David J,Holt Gary D.Mini-excavator safety:toward innovative stability testing,procurement,and manufacture[J].Journal of Construction Engineering and Management,2011,137(12):1125-1133.

[5] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB-T 19932-2005土方机械 液压挖掘机司机防护装置的试验室试验和性能要求[S].