3D打印技术最新进展

2015-05-07黄筱调

王 康,黄筱调,袁 鸿

(南京工业大学机械与动力工程学院,江苏南京 211800)

3D打印技术是增材制造技术的一种,近几年该技术发展迅猛,潜力巨大,是当前最热门的新兴技术之一。3D打印机根据三维CAD模型将塑料、金属粉末或固体无机物粉末等可黏合材料通过不同类型的喷头,逐层堆积在工作台上并最终形成目标零件。与传统减材制造工艺不同,3D打印是一种通过不断添加材料直至工件完成的自由成形技术,在克服传统制造业难加工或无法加工的短板的同时,更大幅减少了整个加工过程当中原料的浪费。3D打印技术诞生于20世纪90年代中期,由于早期技术和成本的限制并没有得到广泛的运用[1]。经过20多年的发展,得益于工艺、材料和设备等方面的进步,现在的3D打印不仅价格更低,精度和可靠性也更高。

1 3D打印技术在各领域的应用现状

近年来,3D打印技术发展迅猛,一度被奉为“第三次工业革命”的象征性技术,其应用相当广泛,工业设计、航空航天和医疗等各大领域均已出现3D打印的身影。

1.1 航空航天

欧美等发达国家和地区十分重视3D打印技术,已将其定为发展航空航天领域的关键技术之一。3D打印技术现阶段主要应用在2个领域:复杂零部件的直接快速制造和受损零部件快速修复[2]。

1)国外应用情况。

2013年,欧洲空间局(ESA)提出AMAZE计划,旨在发展以实现高技术金属产品的高效生产与零浪费为目标的增材制造,该计划的提出将首次实现大规模生产3D打印金属件以用于喷气式飞机、航天器以及核聚变等项目的零件制造。

自1997年至今,波音公司已经使用3D打印技术近20年,超过20 000个3D打印的金属零件已被应用在多种飞机上。空客公司通过全球3D打印巨头的FDM制造系统成功制造了1 000多个零件,并且已经应用在A350客机上。由于3D打印直接成形的特性,航空零件愈发依赖其生产力,3D打印技术也在快速改变着飞机的生产过程。

近日,通用电气公司一团队制造了一台微型喷气式发动机(如图1所示),该发动机的体积只有一个单肩包大小,由高熔点金属3D打印机打印完成。该发动机转速高达33 000r/min,将被应用于无人机[3]。

图1 3D 打印喷气式发动机

2)国内应用情况。

中国航天科技集团公司与上海技术研究院共同研制出了一款多激光3D打印机,目前已经成功打印出卫星星载设备的光学镜片支架、飞机研发过程中所用到的叶轮等构件。这些构件形状不规则,体积微小,内部构造复杂,传统工艺很难加工出来,并且成本高昂,而这台激光3D打印机却完美地解决了这些难题。

2014年底遥感卫星二十四号发射成功,并顺利通过了在轨测试。中国航天科技集团508所与北京航空航天大学在共同研制卫星的过程中用3D打印技术完成了钛合金次镜支架结构的优化和一体成型。

东方航空技术公司通过3D打印机完成了两架波音飞机客舱指示牌的制作。从美国定制这个指示牌需要半年且价格不菲,而采用3D打印不仅大大降低了成本,还大大缩短了研制时间。此外,在修复被鸟损坏的机翼时,由于破损的部位形状尺寸都不相同,人工打磨材料非常困难,而3D打印机则可以轻松解决此类问题。目前,东方航空已有数十个飞机零件由3D打印完成,不久将会在民航部门推广。

1.2 工业设计

3D打印技术经过20多年的发展,其精度和可靠性已有较大提高,尤其是金属3D打印,不亚于传统制造水平。

3D打印因为其直接成形的特点,在模具制造方面更显现出巨大优势。

1)直接制模。

传统数控加工虽然精度高,但是面临小批量生产所需的特殊和较复杂的模具时,耗时较多且成本高昂,3D打印却非常适合生产此类模具。2013年,Diversified Plastics Inc公司将3D打印技术应用于模具生产和产品原型的制造,大幅提高了生产效率,也更加适合加工各种形状特殊、构造复杂的模具和零件。

2)快速精铸。

快速精铸即快速制造精密的模具。目前,关于快速铸模的方法有很多,如失蜡铸造法、消失法等。最早从事此项研究的是美国3D systems公司,该公司在以光固化打印技术制成的原型表面上挂浆,然后通过高温将泥浆内部的原型材料汽化得到硬质陶瓷铸模,用于金属零件的浇注成形,此项技术被称为“Quick Casting”。该技术避免了一般铸造方法中起模、下芯、合型等工序带来的尺寸误差,所获铸件棱角清晰,尺寸精度高,表面粗糙度小,受到广泛关注。美国德州仪器公司采用“Quick Casting”技术浇注出电子托盘、机架、印刷配线板等复杂零件;福特汽车公司借助此项技术在制造汽车零件模具方面也取得了满意效果[4]。随着3D打印技术的引入,将大幅提高传统生产线的灵活度。

1.3 医学

近年来,3D打印技术除了在制造业、航空航天等领域得到成功应用,在医学领域也取得了惊人的成绩。

1)医学模型快速建造。

3D打印技术可以制作很多医用工具、模具。如首先通过扫描仪将病患处的实际形状完整建模,然后通过3D打印机完成实体制造,最后用打印出的病患处模型进行模拟手术。2014年,湖南湘雅医院成功通过3D打印,完成了一项腿部矫正手术。病人因幼年时车祸后遗症导致腿部严重畸形,十年来无法正常行走,由于骨骼已经定型,故手术难度很高。医生首先采用3D打印机复制了病人腿部畸形的骨骼,然后结合3D打印模型,经过一个月的模拟手术试验和术前准备,为病人制定了周详的胫骨多平面截骨矫形方案,最终完成了病人腿部的矫正(如图2所示)。如果采用传统医用模型制作方法,则很可能因为其生产周期长等问题错过病患者的最佳治疗时间。当前的3D打印技术在打印速率和材料种类方面已经能够很好适应医用模型的需求,前景较好。

图2 病人骨骼模型和矫正方案

2)组织器官代替品制作。

组织工程技术有望解决器官移植紧缺的现状。然而,人造三维器官的制造和装配仍然是一个很大的挑战。组织器官三维印刷为此提供了一个解决方案,其包括3个部分:虚拟器官成活发育前处理;虚拟器官实体打印;对成型后的器官进行调整和后处理,加快器官成熟。相比于普通3D打印,生物组织的打印难度要高得多。根据3D打印的原理,生物打印的原材料则是不同组织的细胞,即生物墨水,然后通过特殊的黏接剂将这些细胞组合成一个完整的组织。但是这些“组织”并不能像真正的组织那样工作,只是一个由生物墨水构成的模型。这也是生物3D打印真正的难点——使打印的组织具备实际功能十分困难。现在,国外已有一些科学团队尝试打印人体肝脏,2014年11月,美国Organovo公司宣布用3D打印技术打印了活体肝脏,但只能存活40天(如图3所示)。国内,华中科技大学徐铭恩教授成功地3D打印出了首个活体肾脏组织,并且能使其存活4个月(如图4所示)。

图3 3D打印的肝脏组织横截面

图4 3D打印的活性人体肾脏

目前,生物3D打印技术才刚刚起步,除了成形还有很多高复杂性的问题要解决,距离技术成熟还有很长的路要走。

2 典型的3D打印技术

2.1 金属零件的3D打印技术

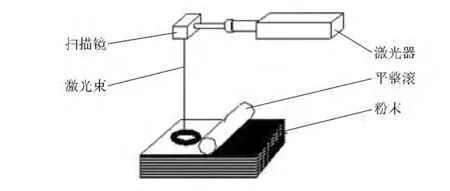

20世纪90年代,德国Fraunhofer激光技术研究所提出了选择性激光熔融(selective laser melting,SLM)[5]概念。SLM技术用高强度激光束选择性地熔化金属粉末,被熔化的金属粉末逐渐形成目标零部件。该技术可以直接制造精密复杂并且具备一定力学性能的金属零件,是3D打印技术的主要发展方向。

SLM的基本原理(如图5所示):计算机将设计好的三维图形切片分层,激光束则根据每一层的形状数据,选择性地熔化金属粉末。每完成一层粉末的“打印”,平台下降一个图层厚度,铺粉辊重新平铺上一层相同厚度的粉末。激光束继续在新的粉末层扫描下一层截面轮廓,不断地重复叠加直到完成零部件的成形。

图5 SLM原理

SLM技术的优点:

1)精度高。现有金属类增材制造工艺中精度最高,尺寸精度 ±0.1mm,表面粗糙度 Ra5~10μm。

2)力学性能好。由于该技术所制零部件是由激光熔化的液态金属凝结而成,是一个致密的金属实体,具备较好的力学性能。

3)材料广泛。由于采用了小光斑激光术,在低功率的情况下就能实现高温熔融效果,所以选择性激光熔融技术的适用材料很多,如金属粉末、合金粉末,甚至陶瓷等固体无机物粉末等。

由于SLM技术能直接制造具有较高精度的功能性金属零件,故具有很广泛的应用前景。目前SLM技术已被应用到工业模具、医用植入体、航空零件等领域中,但是该技术仍存在成型件表面质量差的缺点。

2.2 高分子材料零件的3D打印技术

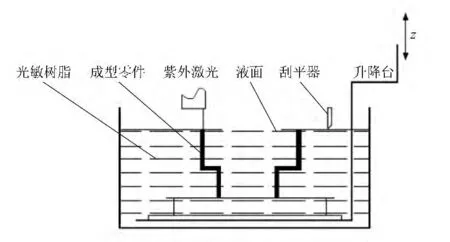

2.2.1 光固化

光固化(stereo lithography apparatus,SLA)工艺方法也称液态光敏树脂选择性固化,是最早商品化和市场占有量最大的3D打印技术[6]。液态光敏树脂在接触到紫外光时会自发固化,而光固化技术利用了这一特点。紫外光束按照数字模型以轮廓扫描的方式照射液槽里的液态光敏树脂,当完成一层扫描后,工作台下降固定高度使得固化部分被树脂液面淹没,再根据下一个截面数据重复上述步骤,最终完成零部件的制造。随后对零部件进行相应的后处理(如图6所示)。光固化成型件一般尺寸较小,以树脂件和类似工程塑料件为主,多用于制作产品原型。

图6 立体印刷(SLA)工作原理

SLA的优点是精密度较高、稳定性高、材料浪费少,适合成型结构复杂的部件。因此,该技术在航空、汽车、电器及医疗等行业得到广泛应用。但是,成型件强度较低、材料种类单一也是该技术的明显短板。

2.2.2 熔融沉积

熔融沉积(fused deposition modeling,FDM)的工作原理(如图7所示)是将热熔性丝状材料通过进给装置送进热熔喷头,喷头在工作台上按照零部件截面轮廓喷出半固态材料,而轮廓上的材料则快速固化,完成一层之后工作台面下降一个高度,重复以上步骤直至完成打印。

图7 熔融沉积成型(FDM)工作原理

FDM技术的优点:

1)价格便宜,运行成本低。因为FDM无需昂贵的激光设备以及SLM打印机的附属设备,构造简单,因此费用较低。

2)可用材料多样。可采用ABS、尼龙、蜡等热熔性材料成型各种非金属零件。

目前,FDM打印机已成为产量和种类最多的增材制造设备,应用相当广泛。但是该技术也存在精度较低、成形速度慢等缺点,不适合构建大型零件。

3 3D打印在建筑领域的应用

随着科技的进步和生活的改善,人们对工作环境和劳动强度合理分配的要求也越来越高。由于需要大量从事体力劳动的工人,土木建筑行业正面临着劳动力短缺的问题,如何在保证工程进度和质量的情况下减少工程所需人员成为土建行业的燃眉之急[7]。作为3D打印技术的延伸,混凝土3D打印技术能够实现高度自动化的建筑工程,使工程速度提高10倍以上[8];无需模板,成本低,环保;只需少量工作人员控制打印机运作,成为了土建行业改变现状的有效途径。此外,混凝土3D打印技术还特别适合打印不规则曲面建筑,其推广还将推进现有建筑结构设计的个性化趋势,催生出大量新型材料及其附属产业,引领全球制造业的变革。

混凝土3D打印技术是将普通3D打印技术与水泥等固体无机物材料结合的新技术,适用于建筑施工方面,主要分为直接3DP打印技术、间接3DP打印技术和FDC打印技术。

3.1 直接3DP打印技术

直接3DP打印技术与激光选区熔化技术原理类似,不同的是前者没有配备激光喷头,取而代之的是能够按一定频率喷射液滴状黏接剂的喷头。喷头在预先铺好的混凝土粉末上按照目标零件各层的轮廓喷射黏接剂,然后层层叠加最终成形零部件。

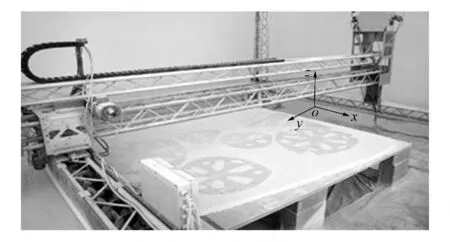

直接3DP打印技术的代表当属意大利籍Enrico Dini教授发明的 D -Shape[8]。D -shape是世界上第一台以细粉料和胶凝料为成形材料的3D打印机,可以用建筑材料打印较大尺寸的建筑零部件(图8)。喷头是3D打印机的核心部件之一,由于面向大尺寸部件的制造,D-shape的喷头是一个6m长的铝制横梁,横梁上以20mm的间隔布置了300个小喷嘴,从而覆盖了6m的印刷范围。同时,为了确保“胶水”能够填补喷嘴间2mm的空白,喷头能沿Y轴做辅助移动[9]。当喷头梁沿X轴运动时,工作台上的粉末会被刮刀刮平,然后滚筒组将会把分层均匀压实。垂直方向则是由一台交流电机控制,并采用增量式编码器保证0.5mm的定位精度,每完成一层的打印后上升固定高度。最终经过砂石和粘合物的层层堆积完成打印件,形成石质目标零部件(如图9所示)。

图8 D-shape 3D打印机

图9 D-shape打印的成品

3.2 间接3DP打印技术

与直接3DP打印原理相同,但是间接3DP打印技术对原有的打印工艺做出了改进。使用该技术在打印出空心墙体的同时由机器手臂往空心的墙体中加入钢筋结构以提高墙体强度。相比于传统施工方案,间接3DP打印技术完成的建筑结构节省了30%以上的材料,更轻、更环保。

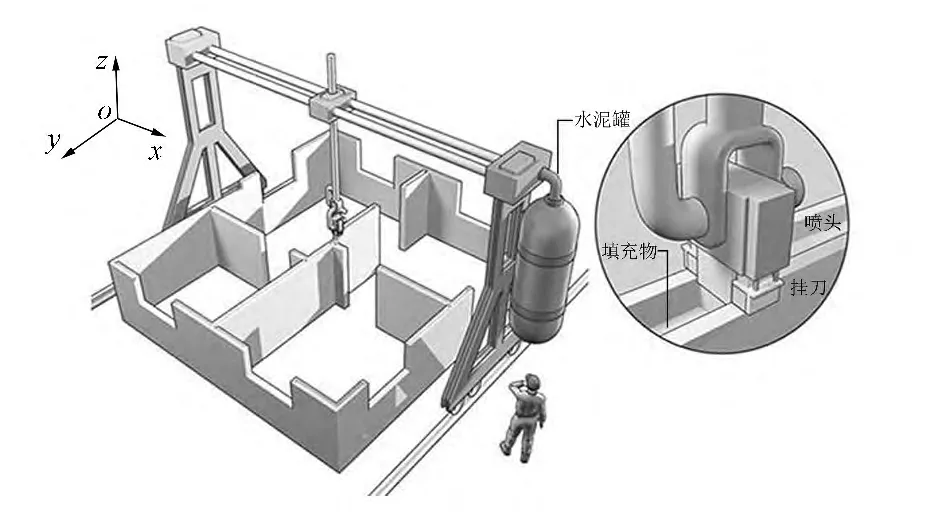

南加州大学Behrokh Khoshnevis教授的建筑轮廓打印方法——轮廓工艺就是间接3DP打印技术的典型例子[10]。轮廓工艺的施工过程是(如图10所示)在待建房屋两侧各设置一根轨道,然后用计算机控制龙门起重机负责Y轴向运动,起重梁上的喷头负责X轴向运动,喷头的悬挂式喷嘴负责Z轴向运动。开始打印时,喷头两侧的结构会打印空心墙壁,然后中间的喷嘴在空心墙体中灌入混凝土形成承重墙或者布置桁架状结构(用于填充保温材料和预留各种基础设施管道以及电气设置的空间)。目前该项技术已经能够打印出长1.50m、高0.90m、厚0.15m的建筑部件,而且其承重强度也是传统墙壁的3倍。

图10 轮廓工艺施工原理

苏州盈创历经12年研究,将建筑垃圾、工业垃圾、矿山尾矿、混凝土作为粉末底料,打印机喷嘴将黏结剂喷洒到房屋截面轮廓所对应的粉末区域,自下而上,逐步完成整个房屋的打印,而被喷洒的部分会在24h内完成固化。盈创采用的也是间接3DP打印技术,故房屋墙壁采用中空结构。在减轻建筑质量的同时,也为房屋后期的水电布置预留了空间,大幅简化了施工过程。而这些人性化设置都是在房屋3D模型的制作时完成的,省时省力。图11所示为盈创用3D打印技术生产的建筑构件和用构件组装的房屋。

3.3 FDC 打印技术

FDC(fused deposition of concrete)是由FDM技术发展而来。市面上的FDM打印机尺寸普遍较小,打印材料以蜡、ABS、尼龙为主,主要面向模型和样品的制作,而FDC打印技术是在增加和改变FDM打印机尺寸和结构的基础上,使用混凝土、石膏等由固体无机物粉末和特殊黏接剂混合而成的浆体作为打印材料,并通过挤出装置层层打印部件的轮廓最终叠加成形[11]。

图11 盈创用3D打印技术生产的建筑构件和用构件组装的房屋

英国拉夫堡大学的研究者基于FDC打印技术,开发了一种以混凝土为原材料的新型3D打印机。该设备的喷头根据零部件轮廓挤出高性能混凝土混合材料,能进行混凝土面板的精确定位以及打印墙体中的孔洞结构,使得大尺寸复杂建筑构件的设计制作成为了现实,开创了外形独特的混凝土建筑的新方向。

4 结束语

1)从长远点的角度来看,3D打印技术极有可能成为未来制造业的发展方向,并且促进了传统工业的变革,发展潜力巨大。

早期的制造业采用的是小作坊式的手工制造,生产率低下,只能满足十分单一且简单的需求。工业革命之后,机械自动化的大规模生产方式,大大提高了社会生产力,可以高效率、低成本地满足社会需求。但是机械化的大批量生产的优势却局限于生产大量完全相同的产品,在个性化需求越来越多的当今,其局限性也愈加明显。虽然3D打印技术的出现填补了传统制造业的这一空缺,甚至成为了这一领域的革命性技术,但是目前的3D打印技术还处于发展的初级阶段,并非无所不能。3D打印在大尺寸超复杂构件和高成本难加工材料制造方面也有其明显短板,所以3D打印在现在和将来一段时间内应该与传统制造技术形成优势互补,很难产生颠覆性影响。

2)当前,第三次工业革命的浪潮正席卷整个社会,作为代表性新兴技术的3D打印成为了各行各业的焦点。在建筑行业,借助3D打印技术,大规模定制化生产将成为可能,甚至引领土木工程施工方式的变革。混凝土3D打印技术与传统建筑工艺结合将逐步实现快速建造和产业化生产。

[1] 李昕.3D打印技术及其应用综述[J].凿岩机械气动工具,2014(4):36-41.

[2] 赛迪网.3D打印在航空航天领域将大有可为[EB/OL].(2015-01 -26)[2015 -05 -02].http://news.ccidnet.com/art/1032/20150126/5748007_1.html.

[3] 余冬梅,方奥,张建斌.3D打印:技术和应用[J].金属世界,2013(6):6-11.

[4] 孙忠良,洪军,卢秉恒,等.基于SLA的快速精铸技术研究现状[J].铸造技术,2008(6):814 -817.

[5] 杨永强,吴伟辉.制造改变设计——3D打印直接制造技术[M].北京:中国科学技术出版社,2014.

[6] 陈康,彭成允.浅谈SLA及其光敏材料[J].材料导报,2004(8A):68-69.

[7] 马敬畏,蒋正武,苏宇峰.3D打印混凝土技术的发展与展望[J].混凝土世界,2014(7):41 -46.

[8] 李福平,邓春林,万晶.3D打印建筑技术与商品混凝土行业展望[J].混凝土世界,2013(3):28-29.

[9] Giovanni Cesaretti,Enrico Dini,Xavier De Kestelier,et al.Building components for an outpost on the Lunar soil by means of a novel 3D printing technology[J].Acta Astronautica,2014,93:430-450.

[10]宋靖华,胡欣.3D建筑打印研究综述[J].华中建筑,2015(2):7-10.

[11]翟亚楠,刘洪军,秦宝宏,等.基于挤出工艺的陶瓷零件增材制造及其关键技术[J].中国陶瓷,2015(2):1-6.