许厂煤矿下组煤开采底板破坏深度综合分析法

2015-05-07杨德方刘德民

杨德方,刘德民

(华北科技学院 安全工程学院,北京东燕郊 101601)

0 引言

目前关于底板破坏深度的研究主要以工作面采动过程中压水试验观测、应用地球物理探测、数值模拟及相似材料模拟等方法为主。从力学的角度,煤层开采过程底板岩体的应力产生相应的位移、变形直至破坏[1-3]。

煤层开采的底板破坏深度是计算煤层底板有效隔水层重要的参数,对于许厂煤矿的底板破坏规律及突水预测研究意义重大,为此,在济宁煤田许厂煤矿选取11603首采工作面进行采动底板变形破坏深度的计算、模拟与实测,研究采动底板的变形破坏影响范围的深度和差异性,以便为理论计算与数值模拟提供必要的相关参数并进行结果综合对比分析,从而为济宁煤田下组煤向深部安全开采提供必要的参考依据。

1 11603工作面工程地质概况

首采工作面11603位于1160轨道上山东北侧;西北距11605工作面皮带顺槽60 m,东北侧距离11601皮带顺槽60m,切眼位于采区边界煤柱线西南侧。四周均为实炭区。工作面标高-387.1~-336.3m,走向长度1080m,倾斜长度53m。

该面处于上石炭统太原组16上煤层及其顶底板岩层中,16上煤层呈黑色,条痕为黑褐色,属半亮型煤。内生裂隙发育,充填少量钙质及含黄铁矿结核,分布不均一。该煤层赋存稳定,结构简单,煤厚平均1.10 m,局部含夹矸,夹矸多为钙质粉砂岩、炭质砂岩、泥岩或粘土岩,含黄铁矿结核,透镜体、扁豆状形状不规则,分布不均一。总体上沿回采方向煤层起伏变化不大,倾角0~11°,平均3°,预计对回采影响不大,工作面位置见图1。

图1 11603工作面位置示意图

2 底板破坏深度综合确定

2.1 底板破坏深度计算

1)统计公式法

考虑采深、倾角和工作面斜长,可得下列统计公式[4]:

式中:h1—底板破坏深度(m);L—开采工作面斜长(m);H—开采深度(m);α—煤层倾角(°)。

计算得出底板破坏深度为6.8 m。

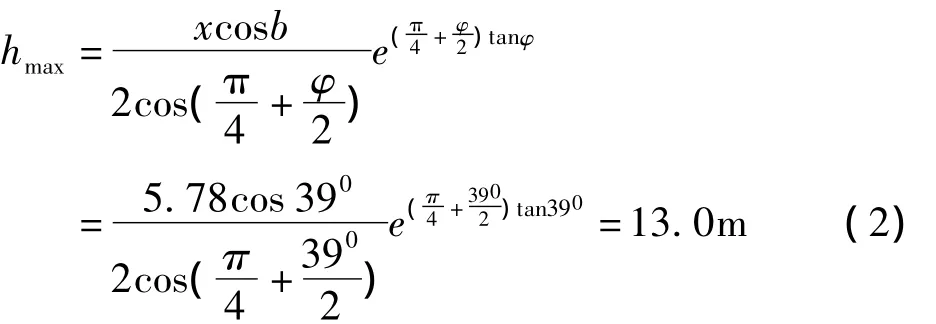

2)弹塑性力学分析方法

煤层底板最大破坏深度hmax计算公式[5]:

式中,x—支承压力峰值点到煤壁距离;φ—底板岩石的内摩擦角。

3)断裂力学方法

应用断裂力学理论,可得到下列公式[4]:

式中:γ—底板岩体平均容重,MN/m3;H—采深,m;L—壁式工作面斜长,m;

Rc—岩体抗压强度,MPa。

4)GRNN人工神经网络预测方法

广义回归神经网络GRNN结构图中P为输入向量,R为输入向量的维数,Q为输入向量的个数,在煤层开采底板破坏深度预测中,令输入指标为采深(m)、煤层倾角(°)、采厚(m)、工作面斜长(m)、底板抗破坏能力、是否有切穿型断层或破碎带作为模型的输入参数,则P为各输入参数矩阵,其每一列数据代表一个矿井的评价指标,R=6,代表有6个指标,Q为输入向量中预测单元的个数[6]。提出和设计了采动影响下底板破坏深度的广义回归神经网络预测模型,输入向量为煤层开采深度(m)、煤层倾角(°)、煤层采厚(m)、工作面斜长(m)、底板抗破坏能力、断层穿切情况,输出为底板破坏深度,设计了输入数据和输出数据归一化和反归一化方法。

将已知煤矿工作面底板破坏深度相关参数进行归一化处理,归一化处理的数据做为GRNN的训练样本,对GRNN进行训练,训练完成以后,将首采工作面的相关参数:采深426 m,倾角11°,采厚1.5 m,工作面斜长53 m,底板抗破坏能力0.2,没有切穿型断层,对参数进行归一化处理即[0.355,0.269,0.085,0.135,0.000,0.000],作为训练好的GRNN的输入,计算输出为0.1445,经过反归一化处理得出底板破坏深度为8.5 m。

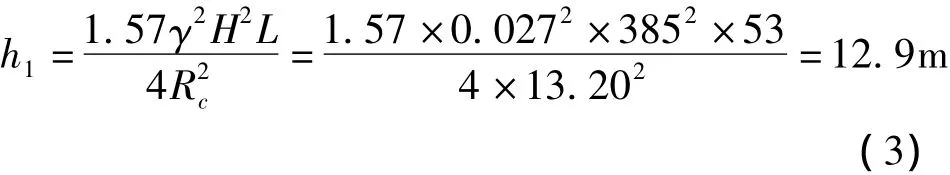

2.2 采动影响数值模拟分析

2.2.1 模型建立

以11603工作面为研究对象,并以OX观-1、L13监3等钻孔以及11603工作面平面、剖面图作为建模依据,对底板破坏深度进行数值模拟分析。建立FLAC3D三维计算模型。模型沿走向长300 m,沿倾向宽180 m,倾角3°,模型高度为323 m。图2是由计算机生成的三维计算模型网格图[7]。

图2 三维模型网格图

图3 采前竖直方向上应力SZZ分布图

2.2.2 数值模拟结果分析

随着工作面的推进,顶底板应力值急剧降低,在采空区前方5~15 m范围内出现压应力集中,压应力集中系数也在逐渐增大,当工作面推进50 m时,压应力集中系数达到1.55,工作面推进60 m时,压应力集中系数变化不大。见图4、图5分别是工作面推进50 m和60 m时支承压力的分布等值线图。

煤层围岩应力平衡状态被打破后,在煤层顶底板出现塑性破坏区域,图6、图7分别是工作面推进50 m和60 m时,工作面周围塑性破坏区域分布图,从图中可以看出,随着工作面的推进,顶底板塑性破坏范围在增大,工作面推进50 m和推进60 m,塑性区域变化不大,说明顶底板破坏范围趋于稳定,当工作面推进50 m和60 m时,底板破坏深度为12 m。

综上模拟结果可以得出,首采工作面开采所产生的底板破坏深度约为12 m。

图4 工作面推进50 m竖直方向上应力SZZ分布图

图5 工作面推进60 m竖直方向上应力SZZ分布图

图6 工作面推进50 m塑性区域分布图

图7 工作面推进60 m塑性区域分布图

2.3 底板破坏深度电法实测

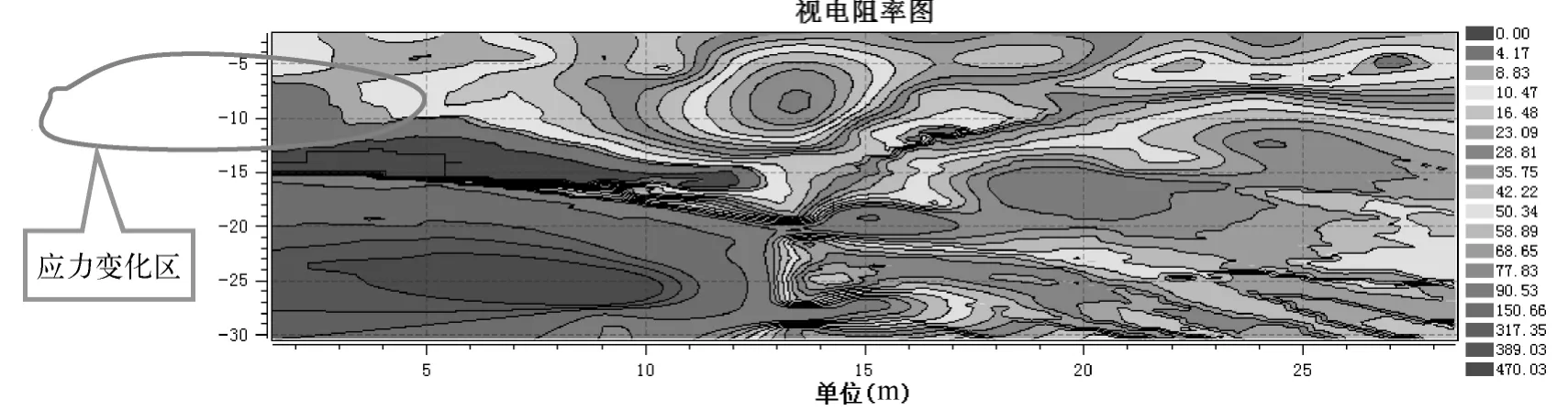

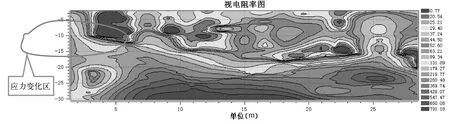

根据探测结果,在应力变化区域,未回采至该位置前,电阻率值逐渐增大,呈应力集中状态。当回采过后,底板被应力破坏,电阻率值呈低阻(图8、图9)。距此判断该工作面底板破坏深度约为13 m。

以上分别利用统计公式、弹塑性力学、断裂力学以及人工神经网络分析计算预测了首采工作面11603底板破坏深度,从计算结果上来看,统计分析计算结果为6.4 m和7.3 m,人工神经网络预测8.5 m,弹塑性力学和断裂力学预测分别为13和12.9。从底板破坏深度预测经验来看,经验公式和人工神经网络预测结果偏小,因此综合以上计算和预测结果及电法实测,首采工作面底板破坏深度取13 m。

图8 距离回采面0 m

图9 距离回采面-5 m

3 结论

1)分别采用了统计学方法、弹塑性力学、断裂力学,GRNN人工神经网络等方法对首采工作面底板破坏深度进行了计算,统计分析方法计算结果为6.4m和7.3m,人工神经网络预测8.5 m,弹塑性力学和断裂力学方法预测分别为13.0和12.9。

2)利用FLAC3D对首采工作面开采响应进行了数值模拟分析,研究表明工作面推进过程,压应力在工作面前方产生应力集中,应力集中系数可以达到1.55,当工作面推进50 m时,底板破坏深度为12 m,推进60 m,塑性区域变化不大,说明顶底板破坏范围趋于稳定,数值模拟分析得出11603工作面开采底板破坏深度为12 m。

3)在11603工作面皮带顺槽位布置48个电极,利用高密度电法对回采过程中底板的破坏程度电阻率值进行了探测,表明该工作面开采应力集中区域电阻率值增大,底板破坏区域电阻率值呈低阻,工作面开采底板破坏深度为13 m。

[1] 段宏飞,姜振泉,张蕊,朱术云.杨村煤矿综采条件下薄煤层底板破坏深度的实测与模拟研究[J].煤炭学报,2011,36(1):13-17.

[2] 董青红.薄煤层底板采动影响深度规律研究[J].岩石力学与工程学报,2005,24(S1):5237 -5242.

[3] 王兆会,杨胜利,孔德中,白亚光.承压水上采煤底板破坏深度研究[J].煤矿安全,2014,45(1):17-20.

[4] 国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[M].北京:煤炭工业出版社,2000.

[5] 张金才,张玉卓,刘天泉.岩体渗流与煤层底板突水[M].北京:地质出版社,1997.

[6] 于小鸽,韩进,施龙青.基于BP神经网络的底板破坏深度预测[J].煤炭学报,2009,34(6):731-736.

[7] 李昂,谷拴成,陈方方.带压开采煤层底板破坏深度理论分析及数值模拟[J].煤田地质与勘探,2013,41(4):56-41.