煤矿膏体充填材料配比试验研究

2015-05-07赵海龙黄靖龙邹复初

唐 海,赵海龙,黄靖龙,邹复初

(湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南湘潭 411201)

利用煤矿矸石为骨料,辅以胶结料制成膏体,充填采空区是目前解放“三下”呆滞煤炭和控制地表沉陷最为有效的方法之一,一方面膏体充填采空区置换“三下”煤炭,资源回收率可达90%以上,另一方面膏体作为地下结构支撑体控制地表沉陷,可使地表下沉系数达0.1以下,因此,膏体充填采矿是解决“三下”采煤问题的理想途径。在膏体研制方面已有较多研究成果:在膏体配比方面,通常是利用煤矸石、粉煤灰和水泥作为主要材料[1-6],进行膏体研制;在膏体输送方面,常把膏体看成非牛顿流体,利用宾汉姆模型来研究膏体在输送管道中的阻力[7-8]。但目前煤矿充填采矿的成本相对偏高,为推广该项技术在煤矿试验与应用,关键是合理地研究充填料配制和输送[9]。

根据对膏体充填工艺及上覆岩层控制理论的分析,提出膏体需具有自稳能力和强度,还应具有良好的可泵性,以便提高充填率。对取自五亩冲煤矿的矸石,运用正交实验设计,在考虑膏体性能和控制采矿成本的基础上,开展了膏体材料配比试验研究。

1 工程概况

五亩冲煤矿经过多年开采,只剩下工业广场保安煤柱未采,该处煤层走向长约840 m,倾向长约620 m,标高为-160~-320 m,对应的地表标高为+130~+140 m。保安煤柱煤层赋存稳定,结构简单,煤层倾角12~18°,平均煤厚2 m,煤层直接顶板为块状泥岩,局部夹有粉砂岩,细砂岩,厚0.47~13.1 m,平均厚3.2 m,而直接底板为粘土岩,厚0~5.94 m,平均厚1.10 m,遇水膨胀,易底鼓,强度低。为使工业广场建筑物不受开采影响,五亩冲煤矿拟采用膏体充填开采保安煤柱。煤柱范围内工作面采用走向长壁采煤法,炮采工艺,采高为2 m,支护方式为单体液压支柱支护,工作面采煤每班推进度为0.8 m,充填步距为0.8 m,当班只充填,下班撤充填区域支护。

充填站拟建在矸石山附近,距工业广场1000 m,充填系统主要由材料运输系统、矸石破碎系统、膏体制作及输送系统等组成。为节约成本,要求充填材料以矿上的矸石为主。充填方式为采空区全部充填,充填范围为走向长820 m,倾向长600 m,充填高度为2 m,且充填率不少于90%。

2 膏体性能参数确定

膏体充填采煤就是将煤矸石、粉煤灰、水泥等充填材料制作成在管道中呈“活塞流”膏状浆体,通过泵压和重力作用,经管道输送至工作面对采空区进行充填,置换出煤炭。膏体凝固后,与顶板围岩一起作为地下结构支撑上部覆岩,控制地表下沉。从充填开采工艺流程中可得出,充填开采对膏体性能要求主要体现在三个方面[5]:一是膏体应具有良好的流动性、可塑性和稳定性,以便膏体稳定地输送到采空区,提高充填体接顶率;二是膏体应具有适当的早期和后期强度,在开采中和开采后充填体能对上覆岩层起稳定的支撑作用;三是膏体凝固后应具有较小的压缩率,以防顶板覆岩下沉过大。因此,需要从可泵性、强度及压缩率等膏体性能方面,研制膏体充填料配比。

2.1 膏体可泵性

借鉴前人研究成果[1-2,5,7-11]和实践经验,为保证膏体可泵性和凝固后具有合适的强度,膏体配比时,膏体质量浓度取79% ~85%,矸石级配取粒径5 mm以下的颗粒占35% ~40%(其中3 mm以下的不少于30%)、粒径5~25 mm的颗粒占60%~65%,颗粒粒径最大不超过输送管道直径的1/4。而塌落度是衡量膏体泵送可靠性的一项简单、直观的指标,塌落度高低可直接反映膏体流动状态和摩擦阻力大小,有研究表明[11],塌落度>20 cm,膏体泵送阻力较小,且阻力损失趋于某一值。

2.2 膏体强度

膏体充填采煤,为使充填体能发挥支护上覆岩层能力,工作面放顶安排在下一班进行,当充填区域的支护撤出,上覆岩层对直接顶压力会部分转移至充填体,因此,充填体除保持自稳外,还需对直接顶提供支撑,防止直接顶板破坏。在实际生产中,需要考虑充填区域支护撤后进行下一循环充填间隔时间、膏体在管道输送所需时间、水泥终凝时间,通常要求膏体充填6 h后就能发挥一定的支护作用。充填区域撤出支护后,膏体自稳可按托马斯(Thomas)模型表述,其强度计算公式如下[11]:

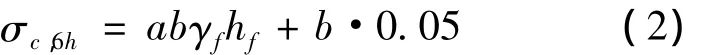

式中,σc为充填体自稳强度,MPa;γf为充填体容重,MN.m-3;hf为充填体高度,m;l为充填步距,m。

同时在撤出支护后,充填体支护载荷为直接顶一个分层的岩层重量,参照文献[11],6 h龄期的膏体充填体早期强度为:

式中,a为实验室充填体试块与现场临界立方体试件单轴抗压强度的比值,取1.1~1.3;b为安全系数取1.5~2.0;γf、hf意义同式(1)。

充填体充满采空区,上覆岩层只出现裂隙带和弯曲下沉带,而控制地表沉陷的关键层不发生错动破坏,此时,充填体支护上覆岩层的重量为直接顶至关键层之间岩层的重量,充填体强度应大于上覆岩层所施加的载荷[6,11]。因此,要求充填体在直接顶初次来压前、老顶初次来压前具有一定的强度。由于五亩冲煤矿直接顶初次来压步距为10~12m,老顶初次来压步距为25~27m,当开切眼为3m,按每天推采1.6m计算,工作面初采4天后直接顶来压,13天后老顶来压,故要求膏体后期强度为:4 d龄期强度大于直接顶断裂所施加的荷载,13 d龄期强度大于直接顶与老顶同时断裂所施加的荷载。通常,直接顶断裂对充填体施加的载荷q为:

式中,h、γ分别为直接顶的厚度和体积重量,取13 m 和25 kN/m3,计算得 q=0.325 MPa.

当直接顶及老顶来压时,对充填体施加的荷载p为:

式中,k为安全系数取1.5~2.0;M为采高,m。

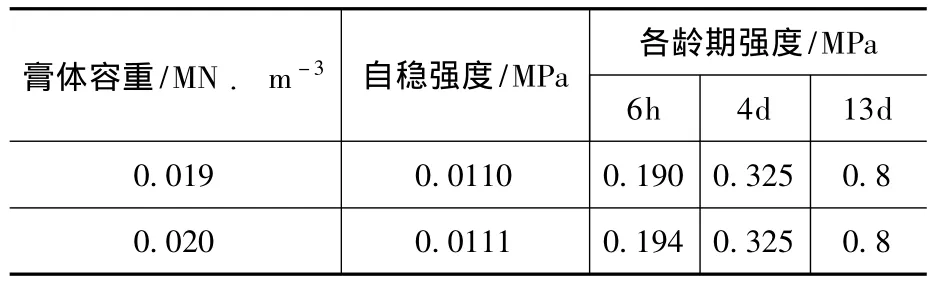

五亩冲充填开采时,取煤层采高为2 m、充填体充填率为90%、充填步距为0.8 m,代入(1)~(4)公式,可计算出不同容重的膏体强度。表1是部分不同容重的膏体所需强度。

表1 膏体强度

2.3 膏体压缩率

充填区域支护撤后,上覆岩层施加荷载于凝固后的膏体充填体上,引起充填体压缩,导致工作面顶底板移近量增加,影响地表沉陷控制效果。一般来说,压缩率越大,岩层稳定期越长,岩层活动范围和活动程度越大,越不利于岩层稳定性控制[12]。充填体压缩率与充填材料的颗粒级配、充填料浆的泌水率和充填体的体积模量等因素有关[11]。充填料粒度分布愈广,加上合适的级配,不仅流动性愈好,还可以减小充填体凝固后裂隙,从而降低充填体压缩率。另外,充填料良好级配,加上高质量浓度,使膏体具有较好的保水性能即泌水率较小,在外荷载作用下,充填体内部水受压渗出较小。提高充填体体积模量,也可减小压缩率,但需提高充填体强度,提高其强度会提高地表沉陷的控制效果,但其提高的幅度有限[4],并且会增加膏体配制成本。从控制膏体成本、有利于上覆岩层稳定和控制其下沉量在地表建筑物■级损伤范围考虑,压缩率应控制在4%内较合适。

3 膏体配比试验设计

充填开采时,有研究表明[13]:充填前顶底移近量对岩层移动控制影响最大,充填欠接顶量次之,充填体压缩率再次之,顶板岩梁所受载荷影响最小,同时,现场测出了在埋深为1000 m,采高为8 m,充填体的抗压强度为1.5 MPa时,充分采动后,充填材料压缩率仅为1.5% 左右。因此,充填开采中,控制地表沉陷的关键是降低充填前顶底移近量和充填欠接顶量。充填前顶底移近量与工作面的顶底板岩性、采煤工艺和支护形式有关,控制顶底移近量,主要是及时加强工作面支护和及时充填;控制充填欠接顶量,主要是提高充填率[4],尽可能减少充填欠接顶量,在某种程度上,就是提高膏体的可泵性,使高质量浓度的充填体能及时、可靠的充填采空区。因而,膏体配比试验,需要在合适的矸石颗粒级配条件下,通过添加细粉料(目的是填充充填体裂隙,降低充填体压缩率)、充填胶结料和水等充填料的配比来研制合适质量浓度的膏体,可见影响膏体性能因素是矸石、细粉料、胶结料、水之间的质量配比及矸石级配,习惯上用质量浓度来表示膏体加水多少。

3.1 试验方法选择

膏体配比受诸如矸石级配、细粉料、胶结料、质量浓度多种因素的影响,而每种因素有不同的比例范围,如煤矸石与胶结材料质量之比取5~8、细粒料与胶结料质量之比取1~4、质量浓度取79% ~85%,故全面考虑膏体配比非常复杂。针对这种复杂类型物体研制,有不少学者采用正交试验设计方案[14-15],取得了较好的研究成果。正交试验特点就是设计部分有代表性的试验,并通过这部分试验的结果分析了解全面试验的情况,找出最优组合的配比试验。因此,可选择正交试验设计膏体配制。

根据五亩冲煤矿现场实际情况,充填料中的细粉粒为本地产的生石灰(除填充裂隙,还可作为粘合剂,代替水泥部分功效,节省成本)、胶结料为本地产的型号为P.O42.5普通硅酸盐水泥、矸石取自本矿矸石山破碎后的矸石。通过筛分试验分析,经破碎机破碎后的矸石级配为:粒径-5 mm的颗粒为41%、粒径5~8 mm的颗粒为11%、粒径 8~12 mm的颗粒为 26%、粒径>12 mm的颗粒为 22%,最大颗粒粒径小于20 mm,符合配制膏体的矸石级配要求。

本次正交试验设计煤矸石与水泥的比值取4个水平,生石灰与水泥比值取4个水平,质量浓度取4个水平,共做16次试验。

3.2 试验结果及分析

将矸石、生石灰、水泥、水按给定的质量比放入搅拌机搅拌至膏体状,后置于直径为50 mm,高为100mm的圆柱试模中,放入恒温恒湿养护箱养护,养护条件:温度25℃左右,湿度不低于90%。试验测定了膏体塌落度、膏体容重、各龄期的单轴抗压强度及13 d龄期试样的压缩率,试验结果如表2所示。在试验中,先测膏体塌落度、其次测容重、后试件脱模进行强度、压缩率测定,当发现膏体性能指标达不到要求时,该配比的膏体后续试验取消不再进行。

表2 膏体性能试验结果

从表2中可知,试验号为3~5、7~10、13~15的塌落度均小于20cm,不符合膏体塌落度>20 cm的要求,不利于膏体的输送。16号试验在6 h、1 d龄期脱模,试样破碎,表明膏体早期强度为0,不满足充填体强度要求。结合表1可知,试验号为1~2、6、12的塌落度均大于20 cm,但龄期6 h的早期强度均小于0.19MPa,不符合早期强度要求。对照膏体塌落度、压缩率和各龄期强度的要求,只有11号试验方案满足充填开采各项技术指标要求。

3.3 膏体环管试验

取水泥、生石灰、矸石比例为1∶3∶7,质量浓度为79%的膏体,运用环管试验来模拟充填开采时充填料在矿井管道中的输送,研究该配比膏体可泵性及其在管道中运行的沿程阻力。

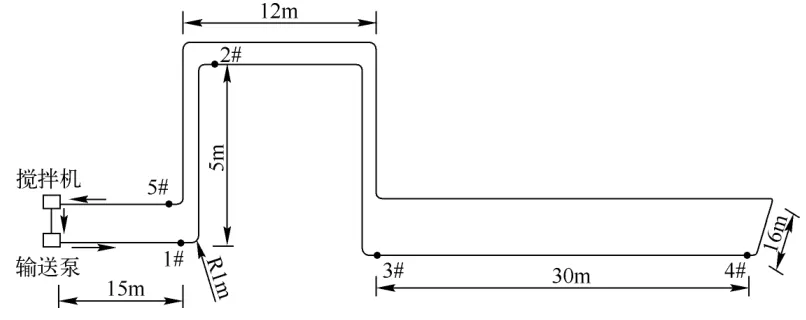

试验主要仪器为1台HBT90/21-200S型活塞式充填工业泵、5个PTB703平面压力变送器、1台3 m3的搅拌机及内径为125 mm的环管。管道采用管卡联接,中间一段通过架子悬空布置,长度共24 m,高度约5 m,其余水平布置,管口加固。试验系统管路总长约150 m。测压点间的位置及距离如图1所示:将200 kg水泥、600 kg生石灰、1400 kg煤矸石均匀混合后,通过皮带机进入搅拌机、同时在搅拌机中连续均匀注入585 kg水,搅拌3~5 min钟后开始泵送,料浆充满整个环管管道后,返回搅拌机再至充填泵形成循环,料浆输送稳定后测定管道压力损失,测压结果见表3所示。

图1 环管试验示意图

表3 管道压力测试结果

从表3可知:第1次起动泵后,膏体在1#至5#点之间管道输送压力损失为0.414 MPa;停泵15 min后起动泵,1#至5#点之间管道压力损失为0.42 MPa;30 min后起动泵,1#至5#点之间管道压力损失为0.44 MPa。试验结果表明膏体在150 m环管,管径125 mm,通过弯头、上下、直管正常泵送时,压力平稳,平均压力损失为0.43 MPa,压力损失相近,由此可看出,本试验中,水泥、生石灰、矸石比例为1∶3∶7配制质量浓度为79%的膏体,能平稳地泵送,可泵性好。

五亩冲煤矿充填开采,地表至充填开采工作面垂直高度为300~450 m,管道输送最长不超过2000 m,通过环管试验可知,泵送时100 m压力损失≤0.5 MPa,按100 m压力损失0.5 MPa计算,2000 m需压力为10.00 MPa。长沙飞翼股份有限公司的HGBS100.15充填工业泵,最大输送压力15 MPa,按照连续运行压力10~12 MPa,加上垂压7~10 MPa,能够满足该矿实际充填技术要求。

4 结论

1)膏体可泵性不仅与充填料颗粒级配有关,还与膏体本身质量浓度有关。在考虑膏体研制时,膏体质量浓度合适范围为79% ~85%,矸石中粒径 -5 mm的颗粒占 35% ~40%(其中-3 mm粒径不少于30%)、粒径5~25 mm的颗粒占60%~65%,颗粒粒径最大不超过输送管道直径的1/4,为较优矸石级配。膏体可泵性的好坏可用塌落度大小来表示,当塌落度>20 cm时,膏体输送阻力较小,可泵性好。

2)膏体自稳的强度按托马斯模型表述,早期强度为支护直接顶一个分层荷载的强度,后期强度分为直接顶初始来压强度和老顶初始来压强度,其强度值等于上覆岩层所施加的载荷。

3)影响膏体性能因素是矸石、细粉料、胶结料之间的质量配比及矸石级配、质量浓度。在给定的矸石级配下,运用正交试验设计了膏体配比试验方案,得到了膏体质量浓度为79%,水泥、生石灰、矸石比例为1∶3∶7时,其强度、塌落度、压缩率均符合五亩冲煤矿充填开采膏体技术要求。

4)该方案配制的膏体可平稳泵送。同时,通过环管试验得到了管道压力损失,为选择充填工业泵提供了依据。

[1] 张若江,张新国,白继文,等.膏体充填材料配比试验与水化反应机理研究[J].山东科技大学(自然科学版),2012,31(6):62-68.

[2] 张新国,王华玲,李杨杨,等.膏体充填材料性能影响因素试验研究[J].山东科技大学(自然科学版),2012,31(3):53-58.

[3] 刘晓玲,王新民,吴鹏.煤矸石似膏体快速充填试验研究[J]. 金属矿山,2011,(6):6 -8.

[4] 瞿群迪,姚强岭,李学华,等.充填开采控制地表沉陷的关键因素分析[J]. 采矿与安全工程学报,2010,27(4):458 -462.

[5] 郭晓彦.充填膏体性能影响因素试验研究[D].太原:太原理工大学,2013.

[6] 吴金刚,王公忠,郭志磊,等.矸石膏体充填实验指标确定[J].辽宁工程技术大学学报(自然科学版),2013,32(8):1071-1075.

[7] 王劼,杨超,张军,等.膏体充填管道输送阻力损失计算方法[J]. 金属矿 山,2010,(12):33-36.

[8] 王五松.膏体充填流变特性及工艺研究[D].阜新:辽宁工程技术大学,2004

[9] 钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003,32(4):343 -348.

[10] 吴金刚,杨书召,王公忠.膏体充填矸石级配优化试验研究[J].中州煤炭,2013,(9):27-29.

[11] 赵才智.煤矿新型膏体充填材料性能及其应用研究[D].徐州:中国矿业大学,2008.

[12] 刘长友,杨培举,侯朝炯,等.充填开采时上覆岩层的活动规律和稳定性分析[J].中国矿业大学学报,2004,33(2):166-169.

[13] 常庆粮,周华强,柏建彪,等.膏体充填开采覆岩稳定性研究与实践[J].采矿与安全工程学报,2011,28(2):279-282.

[14] 王华,王永红,张瑞芳,等.基于正交实验设计的多孔莫来石复合材料的研究[J].硅酸盐通报,2013,32(7):1389-1394.

[15] 董金玉,杨继红,杨国香,等.基于正交设计的模型试验相似材料的配比试验研究[J]. 煤炭学报,2012,37(1):44-49.