甘肃某镜铁矿尾矿磁化焙烧—弱磁选试验

2015-05-06陈铁军

苏 涛 陈铁军,2 汪 博

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点试验室,湖北 武汉 430081)

甘肃某镜铁矿尾矿磁化焙烧—弱磁选试验

苏 涛1陈铁军1,2汪 博1

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点试验室,湖北 武汉 430081)

甘肃某镜铁矿尾矿中尚含有22.39%的铁,且铁主要以镜铁矿形式存在,其次以菱铁矿形式存在。为了给该尾矿的综合利用提供技术支持,以甘肃某焦化厂生产的半焦化煤粉作为还原剂,对该尾矿进行了磁化焙烧—弱磁选工艺研究。结果表明:在煤粉与原尾矿的质量比为1.5%、温度为750 ℃的条件下磁化焙烧60 min,可使原尾矿中绝大部分的镜铁矿和菱铁矿转化为磁铁矿;焙烧矿磨至-0.074 mm占87.36%后经1次弱磁粗选和1次弱磁扫选—粗、扫选所得粗精矿按0.045 mm筛分—筛下物1次弱磁精选—精选精矿与筛上物合并,可以获得铁品位为54.57%、铁回收率为78.97%的最终铁精矿。

镜铁矿尾矿 磁化焙烧 弱磁选 粗精矿筛分

随着原矿资源的日益枯竭,尾矿作为二次资源已受到世界各国的重视[1-3]。我国是矿产资源消耗大国,每年产生的尾矿量极大。因此,大力推进尾矿的综合利用有着十分重要的经济意义和社会意义[4]。

采用直接分选工艺对铁尾矿进行再选,虽可再获得一部分铁精矿,但铁的回收率往往很低,如陈国栋等[5]采用弱磁选—强磁选—重选联合工艺处理山东某铁尾矿,铁回收率仅27.91%。磁化焙烧后再进行弱磁选是处理弱磁性难选铁矿石或铁尾矿的有效方法之一,可使铁得到较充分的回收[6-9]。本研究采用该法对甘肃某镜铁矿尾矿进行再选试验,为该尾矿的综合利用提供技术支持。

1 试样及还原剂

1.1 试 样

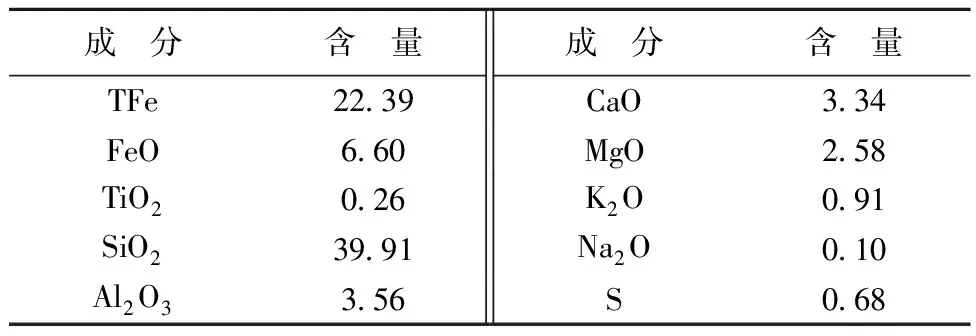

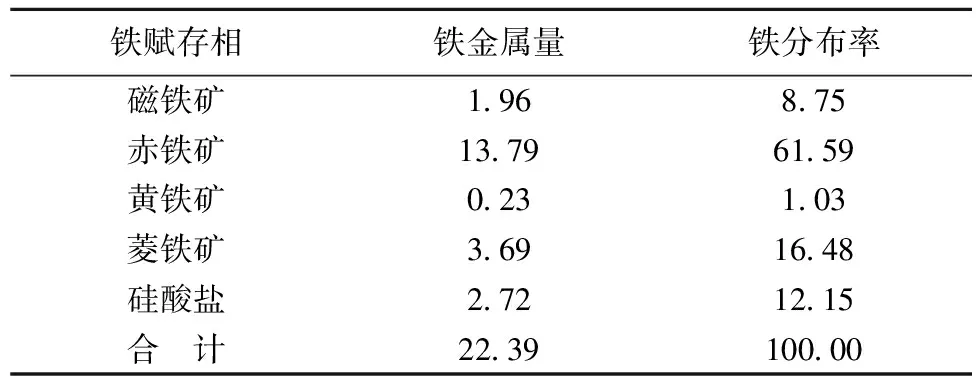

尾矿试样呈土红色,粉状,细度为-0.074 mm占62.78%,其主要化学成分分析结果见表1,铁物相分析结果见表2,XRD分析结果见图1。

由表1、表2和图1可知:作为尾矿,试样的铁品位较高,达22.39%;铁主要赋存于镜铁矿(赤铁矿)中,其次赋存于菱铁矿和硅酸盐矿物中;脉石矿物以石英为主,其次为云母、重晶石、铁白云石。

表1 试样主要化学成分分析结果

Table 1 Main chemical component analysis of the sample %

表2 试样铁物相分析结果

Table 2 Iron phase analysis of the sample %

图1 试样XRD图谱

1.2 还原剂

以甘肃某焦化厂生产的半焦化煤粉作为还原剂,其工业分析结果如表3所示。可以看到,该煤粉固定碳含量达63.66%,灰分含量仅11.04%,是比较理想的还原剂。

表3 煤粉工业分析结果

Table 3 Industrial indexes analysis of coal dust %

2 试验方法

2.1 磁化焙烧试验

向尾矿试样中加入一定量(按煤粉与试样的质量比计)破碎至-1 mm的煤粉,混合均匀,取300 g于带盖钢罐中,送至升温至设定温度的马弗炉内焙烧一定时间,然后水淬冷却、过滤、烘干,得到焙烧矿。

取250 g焙烧矿,用φ240 mm×90 mm球磨机在50%矿浆浓度下球磨3 min(磨矿细度约为-0.074 mm占87%),然后过滤、烘干,取20 g,用CXG-99型磁选管在在87.56 kA/m磁场强度下进行1次弱磁选,根据所得铁精矿的指标确定合适的焙烧温度、焙烧时间和煤粉用量。

2.2 弱磁选试验

取250 g合适焙烧条件下所得焙烧矿,用φ240 mm×90 mm球磨机在50%矿浆浓度下球磨不同时间,然后过滤、烘干,取20 g,用CXG-99型磁选管在在87.5 kA/m磁场强度下进行1次弱磁选,根据所得铁精矿的指标确定合适的球磨时间(磨矿细度)。

确定磨矿细度后,采用长沙矿冶研究院生产的CRIMM-φ400 mm×300 mm电磁筒式弱磁选机完成弱磁选流程试验。

3 试验结果

3.1 磁化焙烧试验结果

3.1.1 焙烧温度对精矿指标的影响

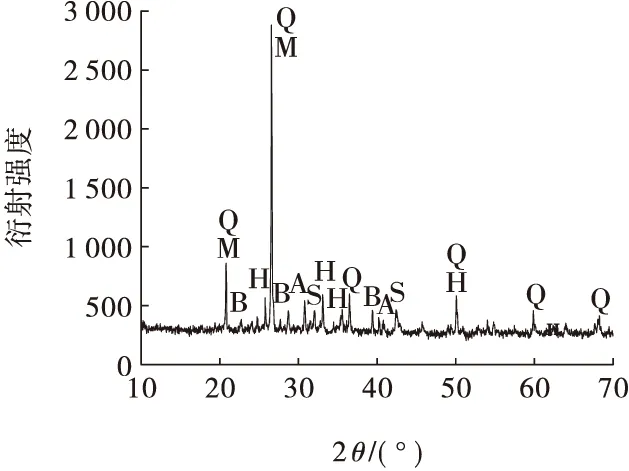

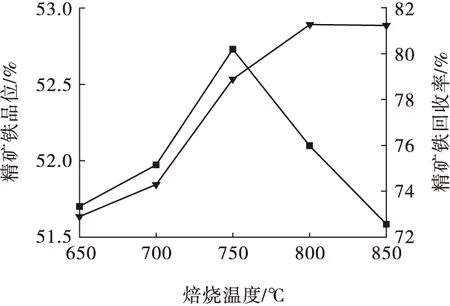

固定煤粉用量为1.5%、焙烧时间为60 min,考察焙烧温度对磁选管精矿指标的影响,试验结果见图2。

图2 焙烧温度对精矿指标的影响

由图2可知,随着焙烧温度的升高,精矿的铁品位在很小的范围内逐渐上升,铁回收率则先大幅度提高,然后在750 ℃处转为大幅度下降。因此,确定焙烧温度为750 ℃。

3.1.2 焙烧时间对精矿指标的影响

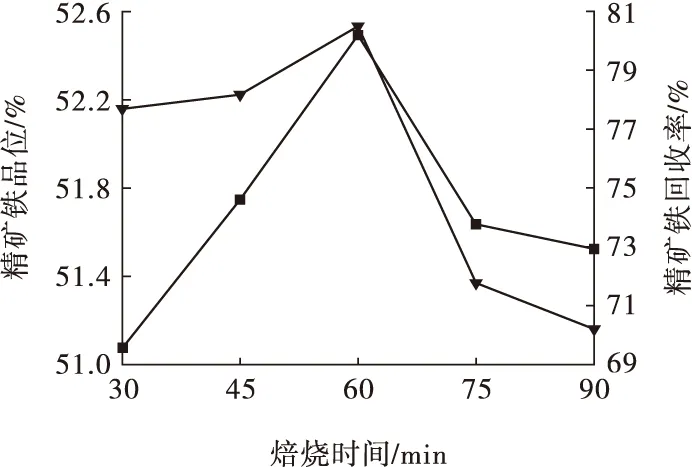

固定煤粉用量为1.5%、焙烧温度为750 ℃,考察焙烧时间对磁选管精矿指标的影响,试验结果见图3。

图3 焙烧时间对精矿指标的影响

由图3可知,随着焙烧时间的延长,精矿的铁品位和铁回收率均先上升后下降,并都在60 min时出现最高值。因此,确定焙烧时间为60 min。

3.1.3 煤粉用量对精矿指标的影响

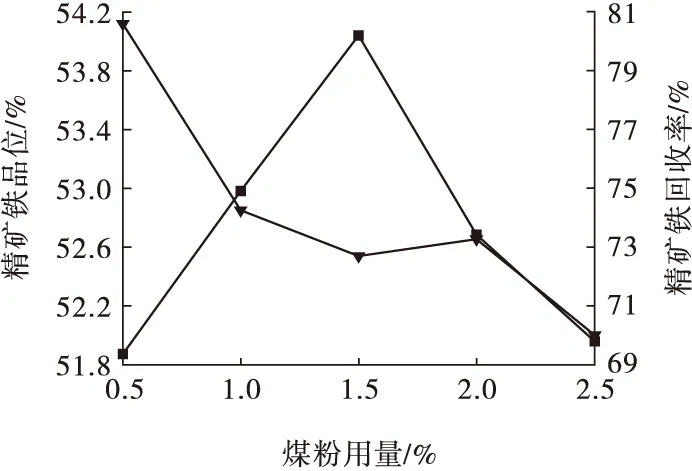

固定焙烧温度为750 ℃、焙烧时间为60 min,考察煤粉用量对磁选管精矿指标的影响,试验结果见图4。

图4 煤粉用量对精矿指标的影响

由图4可知,随着煤粉用量的增加,精矿的铁品位在较小的范围内逐渐下降,铁回收率则先大幅度提高,但在煤粉用量超过1.5%后由于还原气氛过强导致生成弱磁性的“浮氏体”而转为大幅度下降。因此,确定煤粉用量为1.5%。

3.1.4 焙烧矿铁物相分析

对选定焙烧条件(煤粉用量1.5%,焙烧温度750 ℃,焙烧时间60 min)下所得焙烧矿进行铁物相分析,结果见表4。

表4 焙烧矿铁物相分析结果

Table 4 Iron phase analysis of roasted ore %

将表2与表4对比可知,磁化焙烧后,绝大部分赤铁矿被还原成了磁铁矿,碳酸铁和硫化铁也相应减少,说明磁化焙烧效果较好。

3.2 弱磁选试验结果

3.2.1 磨矿细度的确定

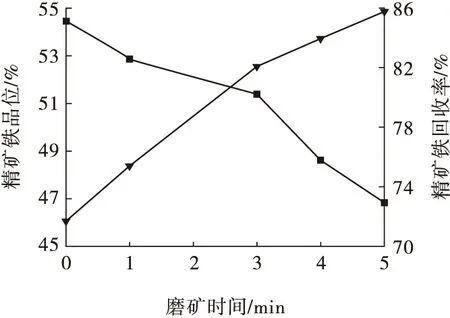

选定焙烧条件下所得焙烧矿球磨不同时间后的磁选管分选结果见表5。

由图5可知,随着磨矿时间的延长,磁选管精矿的铁品位逐渐上升而铁回收率逐渐下降。综合考虑,确定磨矿时间为3 min,此时磨矿细度为-0.074 mm占87.36%。

图5 磨矿时间对精矿指标的影响

3.2.2 弱磁选流程试验

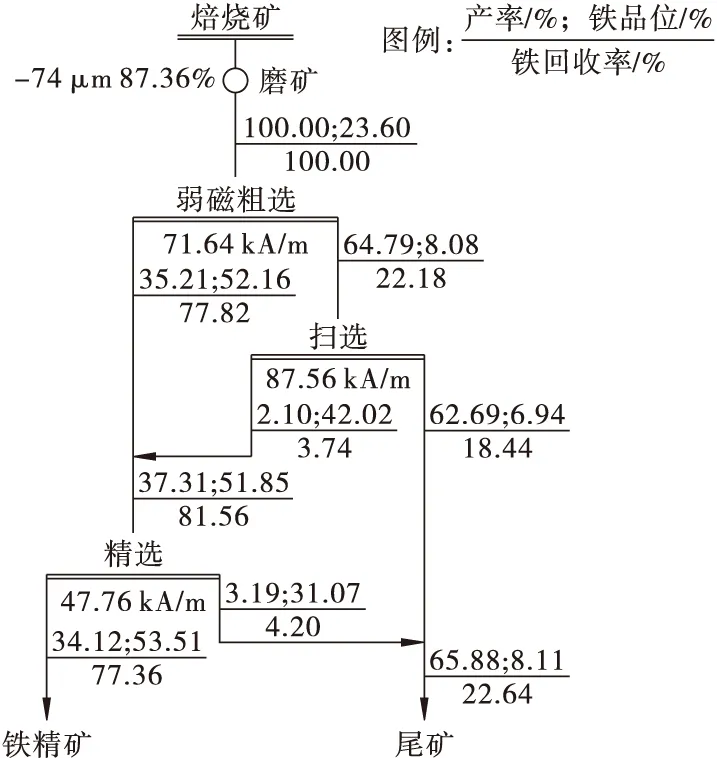

将选定焙烧条件下所得焙烧矿磨至-0.074 mm占87.36%,采用CRIMM-φ400 mm×300 mm电磁筒式弱磁选机在87.56 kA/m磁场强度下进行1次弱磁选,所得精矿的铁品位为52.16%、铁回收率为77.82%,指标不佳,故进行了1粗1扫1精弱磁选流程(流程1)试验,试验结果见图6。

图6 流程1试验结果

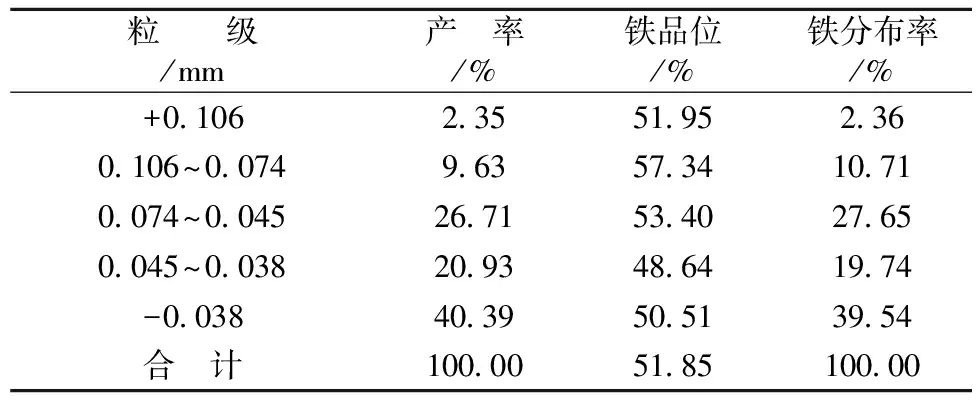

由图6可知,采用流程1处理焙烧矿,虽然精矿的铁品位有所提高,但提高幅度很小,且使铁回收率受到了一定影响。为此,对粗选、扫选混合粗精矿进行了筛析,结果见表5。

表5 粗精矿筛析结果

由表5可知,粗精矿中+0.045 mm各粒级的铁品位较高,最高可达57.34%,而-0.045 mm各粒级的铁品位相对较低,最低的仅为48.64%。分析原因,应该是部分硬度低、易泥化的脉石矿物在粗选和扫选时被夹带到了粗精矿中。显然,在没有针对性措施的情况下,这些脉石矿泥影响了后续精选的分选效率。

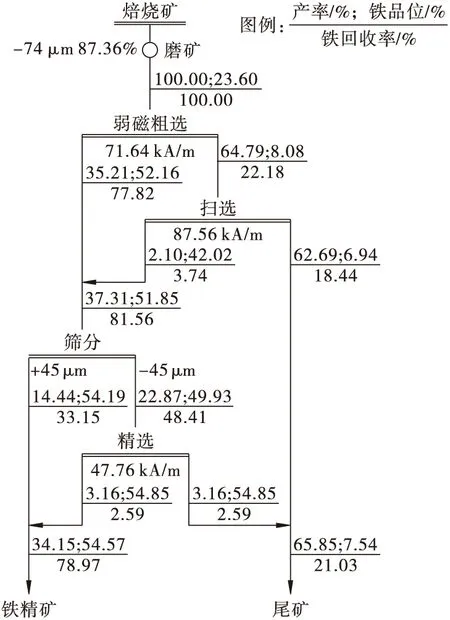

根据表5结果,进一步进行了1粗1扫弱磁选—粗精矿筛分—筛下物1次弱磁精选—精选精矿与筛下物合并为最终精矿的流程(流程2)试验。试验中筛分采用筛孔尺寸为0.045 mm的泰勒标准筛。试验结果见图7。

图7 流程2试验结果

由图7可知:通过对粗精矿进行筛分并仅对筛下产品进行精选,可减轻矿泥的夹杂现象,且不会造成粗粒级中铁的损失,最终可以获得铁品位为54.57%、铁回收率为78.97%的铁精矿。与1次弱磁选相比,精矿铁品位提高了2.41个百分点,铁回收率提高了1.15个百分点;与流程1相比,精矿铁品位提高了1.06个百分点,铁回收率提高了1.61个百分点。因此,采用流程2处理焙烧矿更为合理。

4 结 论

(1)甘肃某镜铁矿尾矿铁品位较高。主要铁矿物为镜铁矿,其次为菱铁矿;脉石矿物以石英为主,其次为云母、重晶石、铁白云石。

(2)将该尾矿在煤粉用量为1.5%、温度为750 ℃条件下磁化焙烧60 min,可使绝大部分镜铁矿和菱铁矿转化为磁铁矿。

(3)焙烧矿磨至-0.074 mm占87.36%后经弱磁粗、扫选—筛分—弱磁精选,可以获得铁品位为54.57%、铁回收率为78.97%的铁精矿,从而使铁得到较充分的回收。

[1] 陈禄政,熊大和,任南琪,等.采用连续离心分离技术回收细铁尾矿中铁[J].中南大学学报:自然科学版,2008,39(6):1257-1261. Chen Luzheng,Xiong Dahe,Ren Nanqi,et al.Recovery of iron from fine iron tailing by continuous centrifugal concentration[J].Journal of Central South University:Science and Technology,2008,39(6):1257-1261.

[2] 毛益平,黄礼富,赵福刚.我国铁矿山选矿技术成就与发展展望[J].金属矿山,2005(2):1-5. Mao Yiping,Huang Lifu,Zhao Fugang.Achievement and development prospect of mineral processing technology of China's iron mines[J].Metal Mine,2005(2):1-5.

[3] 张淑会,薛向欣,金在峰.我国铁尾矿的资源现状及其综合利用[J].材料与冶金学报,2004,3(4):241-244. Zhang Shuhui,Xue Xiangxin,Jin Zaifeng.Current situation and comprehensive utilization of iron ore tailing resources in our country[J].Journal of Materials and Metallurgy,2004,3(4):241-244.

[4] 鲍 负,丁兴华.浅议当前我国尾矿综合利用工作的难点及重点[J].金属矿山,2000(8):48-50. Bao Fu,Ding Xinghua.The present difficult and major points in China's tailing comprehensive utilization[J].Metal Mine,2000(8):48-50.

[5] 陈国栋,朱申红,夏荣华.磁—重联合流程从铁尾矿中回收铁的试验研究[J].青岛理工大学学报,2007,28(3):62-64. Chen Guodong,Zhu Shenhong,Xia Ronghua.Test study of using the magnetic and gravitational associated separation craft of reclaiming iron from the iron tailing[J].Journal of Qingdao Technological University,2007,28(3):62-64.

[6] 张汉泉.多级动态磁化焙烧技术及其应用[J].金属矿山,2012(9):121-122. Zhang Hanquan.Technology and application multi-grades dynamic state magnetizing roasting[J].Metal Mine,2012(9):121-122.

[7] 朱德清,赵 强,邱冠周,等.安徽褐铁矿的磁化焙烧—磁选工艺试验研究[J].北京科技大学学报,2010(6):713-718. Zhu Deqing,Zhao Qiang,Qiu Guanzhou,et al.Magnetizing roasting-magnetic separation of limonite ores from Anhui Province in East China[J].Journal of University of Science and Technology Beijing,2010(6):713-718.

[8] 余永富,张汉泉.我国钢铁发展对铁矿石选矿科技发展的影响[J].武汉理工大学学报,2007,29(1):1-6. Yu Yongfu,Zhang Hanquan.Influence of domestic iron and steel development on iron ore processing technology[J].Journal of Wuhan University of Technology,2007,29(1):1-6.

[9] 王 威,刘红召,曹耀华,等.江西某铁尾矿磁化焙烧—磁选工艺研究[J].金属矿山,2013(12):147-150. Wang Wei,Liu Hongzhao,Cao Yaohua,et al.Research of magnetization roasting-magnetic separation process for iron tailing from Jiangxi Province[J].Metal Mine,2013(12):147-150.

(责任编辑 孙 放)

Magnetizing Roast-Low Intensity Magnetic Separation of a Specularite Tailing from Gansu

Su Tao1Chen Tiejun1,2Wang Bo1

(1.CollegeofResourceandEnvironmentEngineering,WuhanUniversityofScienceandTechnology,Wuhan430081,China;2.HubeiKeyLaboratoryforEfficientUtilizationandAgglomerationofMetallurgicMineralResources,Wuhan430081,China)

There are 22.39% iron in specularite tailing from Gansu.Iron mainly exists in form of specularite,and then siderite.In order to provide technical basis for comprehensive utilization of the tailing,the process of magnetizing roast-low intensity magnetic separation was carried out with half coking coal produced by a coking plant in Gansu Province as reductant.The results indicated that: with coal fines to raw tailings mass ratio of 1.5%,roasting at 750 ℃ for 60 min,most of specularite and siderite in tailings were converted to magnetite.With the roast product grinding at 87.36% passing 0.074 mm,and through the process of one rough low intensity magnetic separation,one scavenging low intensity magnetic separation,and mixed rough concentrate screened by 0.045 mm size,one cleaning low intensity magnetic separation for underflows,and concentrate mixed with the overflows,the iron concentrate with iron grade of 54.57% and recovery of 78.97% was achieved finally.

Specularite tailing, Magnetizing roast,Low intensity magnetic separation,Rough concentrate screening

2014-10-21

苏 涛(1990—),男,硕士研究生。通讯作者 陈铁军(1973—),男,教授。

TD951.1,TD926.4

A

1001-1250(2015)-02-173-04