超超临界机组增压风机入口压力控制系统优化

2015-05-06杨利勤

杨利勤

(江西远达环保有限公司,江西南昌 330117)

0 引言

随着环境压力的不断增加,国家环保力度的不断加大,目前国内大容量机组均已引进了烟气脱硫技术,而湿法脱硫(WFGD)作为其中最成熟的一种,得到了广泛应用。在湿法烟气脱硫工艺系统中,增压风机(BUF)是最重要的设备之一。其作用是将来自锅炉的烟气进行增压,补偿烟气在整个脱硫系统中的压力损失。增压风机的控制品质不仅影响到整个FGD工艺系统,而且由于增压风机开度的变化对炉膛负压有着显著的影响,因此还关系到整个机组的稳定运行[1]。

1 增压风机控制系统概述

中电投江西电力有限公司新昌发电分公司(以下简称:新昌电厂)1、2号机组为2×700 MW超超临界燃煤发电机组,均采用目前较为主流的石灰石-石膏湿法脱硫技术,两台机组采用一炉一塔制。锅炉烟气在脱硫系统投运时由增压风机送入吸收塔进行脱硫,然后由烟囱排出;当增压风机出现故障或控制异常时,直接影响到机组的安全稳定运行。

新昌电厂每台机组脱硫系统配备两台静叶可调式轴流增压风机,用以克服烟气的延程阻力,通过调节增压风机静叶的开度,将增压风机入口压力控制在一定值(-150 Pa)左右[2]。原增压风机静叶自动控制策略是采用控制偏差PI调节的单回路控制模式,且是2套独立的单回路调节控制逻辑,同时控制一个被控对象——增压风机入口压力,运行时存在A、B增压风机静叶调节抢风现象。致使增压风机自动控制投入效果差,经常采用手动调节增压风机入口压力,操作量大,且无法保证参数时刻控制在合理的范围内,影响机组运行的安全性和经济性。其控制系统采用的是Hollysys MACSVDCS系统。

2 存在问题分析

通过对新昌电厂脱硫控制系统被控对象运行数据的分析,以及查找、学习相关资料,总结出目前脱硫增压风机控制系统存在的问题,主要包括以下几点:

1)锅炉烟气量出现大幅度扰动时,易与引风机调节耦合而导致调节振荡。

通过理论学习可知,增压风机入口压力与引风机至增压风机间的烟气温度和质量的变化有关。而引起烟道内烟气温度变化的主要因素是炉膛排烟温度,即炉内燃烧工况的变化;引起烟道内烟气质量变化的主要因素是引风机排烟量和增压风机出力的变化。原控制方案令增压风机控制其入口压力,引风机控制炉膛负压,二者各司其职。但当炉内燃烧工况发生剧烈变化时,可能由于炉膛负压变化到增压风机入口压力变化的时间差,使得两套系统互相耦合,从而导致压力反复波动幅度过大、时间过长,危及机组安全运行。

2)机组变负荷过程中,由于燃料量、总风量的变化对增压风机入口压力产生扰动,导致调节动态偏差较大[3]。

按照电力系统的有关规定,新昌电厂机组在正常情况下须投入“自动发电控制”(AGC)系统,以响应电网负荷信号的变化。也正是由于这种负荷的快速变化,使得在负荷变化初期和末期燃料量、总风量的变化幅度和速度较大,导致炉膛负压和增压风机入口压力波动较大,不利于机组的稳定运行。

3)两台并联运行的增压风机同时控制入口压力,容易产生“抢风”现象。

两台增压风机并联运行,被控变量是同一个,且随着机组运行工况的变化,其各自的工作点也会随之变化,但其受到的阻力不可能始终相同,导致两台风机出力不同,因此而产生“抢风”现象。发生“抢风”现象后,风机振动增大,运行电流大幅度振动,风机处理明显下降,使得增压风机入口压力调节特性变差,导致系统不稳定。

3 增压风机入口压力控制方案

针对以上存在的问题,对脱硫增压风机入口压力自动控制方案进行了改进,图1、图2所示为DCS系统组态图。

图2 增压风机入口压力控制逻辑2

由于增压风机入口压力控制对象单一且具有较快的响应速度,因此其闭环控制部分只采用单回路PID控制。但由于增压风机入口压力存在特殊的控制难点,因此,该控制方案采用的并不仅仅是常规的单回路控制,而是加入了一些有针对性的设计。

1)由于在没有投入FGD系统的情况下,引风机出口压力也有一个自然的波动幅值,这时如果增压风机入口压力过度追求较高的调节品质,会导致增压风机的静叶频繁动作,影响执行机构的寿命,甚至可能烧毁电机。通过分析历史趋势发现,虽然被调量增压风机入口压力采用了三测点取中的计算方式,但即使是机组运行工况稳定,且静叶开度保持恒定的情况下,仍存在约±40Pa的波动。因此,在控制逻辑中加入了被调量变速滤波环节,即增压风机入口压力三取中值先通过惯性环节后再与设定值相减求误差。所谓变速滤波,类似于变速积分,即当误差小于阈值时采用较长的惯性时间,而当误差大于阈值时采用较短的惯性时间。可用如下表达式表示:

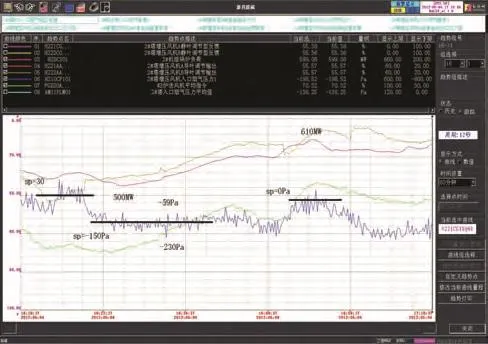

其中,T1 另外,通过在PID控制器中设置了一定的输入死区,使得输入偏差在一定范围内时PID控制器认为无差,大大减少了执行机构的动作次数,这对于延长其寿命颇有好处。 2)为了防止两台增压风机之间“抢风”现象的发生,在控制逻辑中引入了了增压风机A、B指令偏置设置环节。当两台增压风机出力不均时,运行人员可以手动调节增压风机A、B指令偏置,从而使得出力达到近似平衡,避免“抢风”现象的发生。 以上述逻辑图为例,当增压风机A、B均处于自动控制状态时,增压风机A的控制指令是在PID控制器输出的基础上加上所设偏置得到的,而增压风机B控制指令是在PID控制器输出的基础上减去所设偏置得到的。而当增压风机A、B均处于手动控制状态时,偏置设定站的输出便跟踪增压风机A、B控制指令差值的一半,PID控制器输出跟踪二者控制指令的均值,以保证切换时的无扰。 3)机组变负荷过程中燃料量和风量的大幅度变化常会造成增压风机入口压力的大幅度波动。为了在变负荷过程中减小这种波动,采用了“前馈+反馈”的控制策略。引入两台送风机的平均指令作为前馈,对增压风机静叶开度进行动态补偿。但由于从送风机开度的变化到增压风机入口压力的变化需要一定时间,因此通过一个可调的惯性环节予以弥补。但由于炉内燃烧工况复杂,故前馈增益设得较小,前馈调节仅在变负荷时起到一个动态补偿的作用,主要调节手段仍是反馈调节[4]。 为验证上述控制逻辑的有效性及完善控制逻辑中的参数,使增压风机入口压力控制品质达优良,随后对该控制系统进行试验及调试,主要包括:手/自动无扰切换试验、强制跟踪试验、动态方向性试验、高低负荷的定值扰动试验和变负荷扰动试验。 低负荷阶段和高负荷阶段的定值扰动试验曲线如图3和图4所示。 图3 低负荷定值扰动试验曲线 图4 高负荷定值扰动试验曲线 从试验曲线中可以看出,在定值变化+200 Pa和-200 Pa之后,增压风机A和增压风机B的静叶调节指令均能很快作出调整,使得增压风机入口压力迅速跟踪设定值,并没有出现振荡的情况,最终稳定在设定值附近。 升负荷扰动试验曲线如图5所示: 图5 升负荷扰动试验曲线 从图中可以看出,在机组负荷从500 MW升到610 MW的过程中,将设定值设为-150 Pa,增压风机入口压力的波动较小,最低压力为-230 Pa,最高压力为-59 Pa,在容许范围内,并且没有出现振荡的情况。送风机指令前馈的引入,使得系统具有较好的抗扰动能力。 降负荷扰动试验曲线如图6所示: 图6 降负荷扰动试验曲线 从图中可以看出,在机组负荷从409 MW降至353 MW的过程中,将设定值设为20 Pa,增压风机入口压力的波动较小,最低压力为-13 Pa,最高压力为70 Pa,在容许范围内,并且没有出现振荡的情况,具有较好的抗扰动能力。 通过对参数的不断调整和优化,最终调试完成后的PID参数如表1所示。 表1 PID控制器参数 为了防止在恶劣工况下增压风机入口压力超出允许范围等事故,在与运行人员交流协商后,设置了如下的增压风机入口压力控制强制切手动的条件: 1)增压风机入口压力超过±350 Pa; 2)增压风机入口压力与增压风机入口压力设定值偏差超过±200 Pa; 3)执行器的指令值与反馈值相差超过10%; 4)增压风机A或增压风机B的振动超过2 mm/s; 5)增压风机A或增压风机B停止。 在此次该控制系统调试过程中,并未出现引风机与增压风机调节耦合的现象,所以未将炉膛负压信号引入脱硫控制系统逻辑。但今后机组运行时若出现引风机与增压风机调节耦合的现象,可以考虑加入炉膛负压信号或引风机开度前馈。如此,当炉内燃烧工况发生发生变化时,增压风机与引风机可以同向调节,解决了二者之间的耦合问题,同时可以提高炉膛负压和增压风机入口压力的调节品质。 通过多次调试优化以后,增压风机入口压力较手动控制时平稳得多,为FGD系统和整个发电机组的安全稳定运行奠定了基础。同时,不但减轻了运行人员的操作负担,并且将风机出力维持在一个经济合理的范围内,还带来了一定的经济效益。 [1]刘向东.湿法脱硫增压风机的运行控制分析[J].电力环境保护,2009,25(5):28-29. [2]郑渭建,虞华生.600MW机组脱硫增压风机入口压力控制品质差分析与改进[J].华东电力,2010,38(1):140-142. [3]赵军.脱硫增压风机控制对炉膛负压的影响分析与控制优化[J].中国电力,2008,41(2):37-40. [4]刘春辉,王东风.湿法脱硫增压风机动叶调节分析[J].科技向导,2012(12):95.4 自动调节试验

5 结语