某散货船导流罩与船体连接处裂纹的分析

2015-05-06张奇英吉春正

张奇英,赵 勇,吉春正

(中国长江航运集团南京金陵船厂,江苏南京210015)

0 引言

2008年爆发的全球经济危机对航运业造成重创,受货运需求不旺、运力过剩等市场因素影响,运价不断下跌,而船用燃油价格一直高位徘徊,成本居高不下,因此,节能降本受到重视。节能成为降本增效的重要手段,节能型新船亦成为市场追捧目标。与此同时,在全球节能减排绿色环保大背景下,能效设计指数(EEDI)等国际新规范的不断推出,对船舶能耗指标要求越来越高,由此形成了许多新的解决方案。除进行线型优化外,还广泛采用导流罩、整流鳍、毂帽鳍、舵球等节能装置[1]。

导流罩属于前置节能装置。导流罩的罩壳和鳍截面采用机翼型设计,并将导流鳍不对称布置,达到实现调和稳定水流的目的,使水流持续地作用在桨叶上;另外,导流罩可使水流产生与螺旋桨旋向相反的预旋,从而提高螺旋桨负荷,增大螺旋桨推力,提高推进效率[1]。

导流罩适合大方形系数、航速低于20 kn的各类船舶,被广泛安装于油船、散货船、多用途船、集装箱供应船等船型上。实践证明,它具有效果好、安装方便的特点,无需船体内部加强。

某系列灵便型散货船试航后进坞检验,发现导流罩与主船体连接处产生裂纹。经过调查表明,裂纹并非焊接缺陷引起,而是结构疲劳所致。分析中亦发现,在这类特殊尾柱船型上无加强安装导流罩存在风险,且在节能装置图纸认可和安装检验中存在盲区。

1 裂纹情况

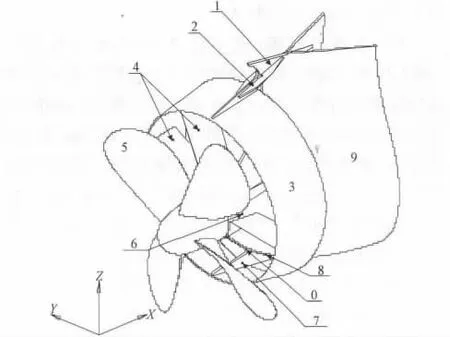

某系列灵便型散货船结构设计完成后,船东有意增加导流罩,并委托船厂安装。导流罩与主船体连接示意图如图1所示。该系列散货船4号船试航后进坞检验,发现导流罩下连接肘板趾端和船体平板龙骨连接处(图1位置0)出现裂纹,当初认定为简单的焊接缺陷问题,碳刨焊补后出坞。一个月后,5号船试航结束进坞检验,发现在同一位置又出现裂纹。船东对已交付运营的3条船进行抽检,抽检结果显示,同一位置也出现裂纹,所以该船被船级社要求限期整改。

图1 导流罩与主船体连接示意图

其他厂建造的同型船,试航后进坞检验,同一位置也发现裂纹,且破坏形式也与上述案例一致。

2 裂纹原因分析

经过对多艘船同一位置出现裂纹分析,可能存在连接处焊接问题和连接处设计问题。

2.1 焊接问题可能性分析

为分析焊接问题可能性,船厂对导流罩安装过程各环节进行了梳理:

(1)导流罩安装工艺、焊接工艺均得到船东、船检和厂家服务工程师认可。

(2)焊接设备、焊接材料、焊工资质及焊接顺序均符合相关工艺要求。

(3)整个安装过程处于监督下,服务工程师还撰写有照片的服务报告和文字记录报告。

(4)焊后100%UT和100%MT无损检测均合格,未发现焊接裂纹。

(5)裂纹问题发生后,船东对后续6号及7号船于试航前均进行水下检验,未发现裂纹。

以上情况表明,此裂纹并非焊接缺陷所致。

2.2 设计问题可能性分析

本系列船尾部极度瘦削,艉管贯穿出船体,所以艉柱未采用传统铸钢件形式,而是由钢板焊接而成。导流罩上、下连接肘板和5个导流鳍与船体尾部结构连接形式如下:

(1)上连接肘板(图1件1)与垂直夹筋龙骨(图1件2)对接。因仅用2小块水平肘板加强,造成导流罩整体结构横向刚度较弱,抵抗绕Z轴扭矩能力较差。另外,导流罩要起到整流和预旋作用,必定会承受水流侧向合力,从而使上、下连接肘板与船体龙骨连接位置应力较大。

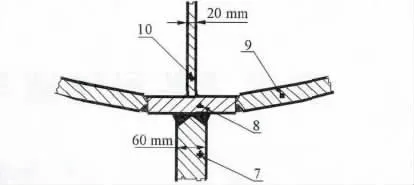

(2)下连接肘板(图1件7)与水平平板龙骨(图1件8)角接。发生裂纹的下连接肘板与主船体连接处节点如图2所示。根据规范对船体结构的设计要求,船体中纵桁(图2件10)仅需20 mm厚、普通钢、双面连续焊,而厂家要求导流罩下连接肘板(图2件7)要达到60 mm厚、高强钢、全焊透,这造成内外板厚差很大,结构形状突变。同时,导流罩下连接肘板软趾处倒圆很小,趾端高度50 mm,容易造成软趾不软,连接处几何应力集中严重。

(3)导流鳍(图1件4)与艉管铸钢件(图1件6)焊接。导流罩处于船尾流场中,受高频脉动压力影响,在CFD分析中发现,有2个导流鳍发生抖动。这一现象在6号船试航监测中也得到证实。

综上可知:导流罩下连接肘板与主船体连接处裂纹是由于导流罩与船体连接结构设计不当,在高频脉动压力作用下结构疲劳所致。

图2 导流罩与主船体连接节点

3 裂纹修复方案

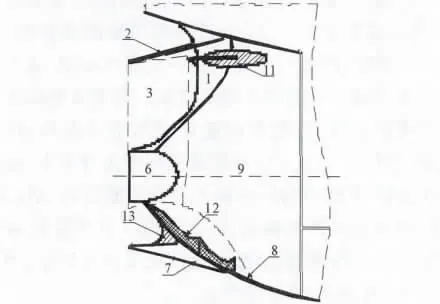

根据以上分析,确定了导流罩修复加强方案,其示意图如图3所示。具体修复方案如下:

(1)在与导流罩上连接肘板对接的垂直夹筋龙骨两侧,增加半圆管和大的水平肘板加强(图3件11),增加导流罩结构横向刚度,减小与船体连接处应力水平。

图3 导流罩修复加强方案示意图

(2)在与导流罩下连接肘板对筋的中纵桁两侧,各增加20 mm厚复板(图3件12),保证内外结构厚度相同,改善力的传递。

(3)修改导流罩下连接肘板趾端形状,增加软趾肘板(图3件13),使趾端过渡更光滑,降低结构几何应力集中,提高疲劳寿命。

以上修改方案经有限元分析,下连接肘板与船体平板龙骨连接处应力水平降低约50%。采用上述方案的6号和7号船,试航后水下检验均未发现裂纹。采用上述方案的所有运营船,修复1年后水下检验均未发现裂纹,证明修复方案有效。

4 结语

本文对某系列灵便型散货船导流罩与主船体连接位置的裂纹问题进行了深入调查,发现裂纹并非是焊接缺陷引起的,而是在高频脉动压力作用下的结构疲劳所致。此问题引发了以下思考:

(1)裂纹问题的直接原因是本船型特殊的艉柱结构形式:艉部极度瘦削,艉管贯穿出船体,艉柱不是由铸钢件而是由钢板焊接而成,艉柱上方为垂直夹筋龙骨,下方为水平平板龙骨。在无加强安装导流罩时因横向刚度不足和下连接肘板应力集中严重,产生疲劳裂纹。

(2)裂纹问题的根本原因是船体设计方与附体设计方把精力都集中在各自产品上,而船级社对二者的图纸审核是分开的[3],忽视了二者的连接,从而出现图2所示不协调的结构连接形式,使连接处变成最薄弱的环节。

实船证明,本文所述修复方案有效,其关键是加强上连接肘板,增加导流罩横向刚度,并改善附体与主船体间的连接。它们之间更好的连接形式(如中纵桁贯穿外板与导流罩下连接肘板对接),则有待结构工程师不断探索。

目前本文所述问题已推进规范覆盖节能装置的图纸认可和安装检验的进程,而本文的解决方案希望对节能装置的设计者和准备安装的船东有所帮助。

[1] 钱文豪.船舶水动力节能技术和EEDI[J].中国船检,2013(2):62-64.