万能防喷器测试工装的研制及应用

2015-05-06李成强柯洪飞

李成强,柯洪飞,曾 波

(中远船务(启东)海洋工程有限公司,江苏南通226000)

0 引言

传统万能防喷器测试工装存在操作复杂、对空间要求高等缺点,因此,如何借助现有资源,开发一种适合测试环境下使用的测试工装便成为调试作业人员、工艺人员及设计人员面临的一个新课题。本文介绍了防喷器的种类,对传统万能防喷器测试工装、新型万能防喷器测试工装的优缺点进行了分析和对比。实际应用表明,新型万能防喷器操作简便、实用,安全性可靠性高。

1 防喷器简述

1.1 防喷器种类

防喷器是用于试油、修井、完井等作业过程中关闭井口、防止井喷事故发生的专用设备,具有结构简单、易操作、耐高压等特点,是油田常用的防止井喷的安全密封井口装置。防喷器按类型分普通防喷器、万能防喷器和旋转防喷器。万能防喷器是可以在紧急情况下启动,响应任何尺寸的钻具,甚至空井;旋转防喷器可以实现边喷边钻作业。在深井钻井中常是除2种普通防喷器外,再加上万能防喷器、旋转防喷器,多种防喷器组合装于井口。

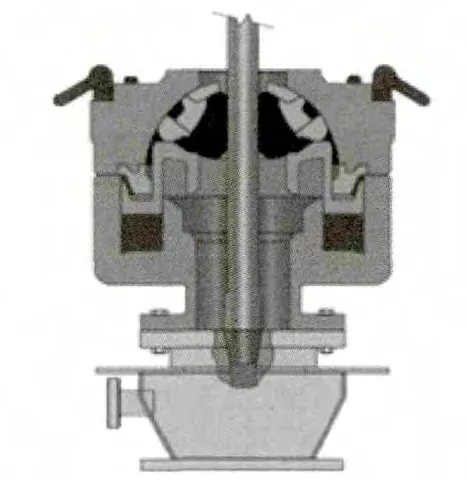

1.2 环形万能防喷器特点及性能介绍

环形防喷器有一个类似甜圈形状的橡胶密封,称为弹性填料单元,由增强钢肋结构构成。密封件坐落在防喷器顶部壳体和液压活塞之间。当活塞驱动,其向上的推力将橡胶密封件挤压收缩,环绕钻具将井口密封,达到防止井喷的目的。环形防喷器只有2个运动部件:活塞和橡胶密封件,使其具有响应时间短、可适应不同工况、操作简单、易维护的特点。

2 传统万能防喷器测试工装介绍

传统万能防喷器测试工装主要有厂家提供的专用测试工装和简短圆盘立柱测试工装2种。

2.1 专用测试工装

2.1.1 测试方法

专用测试工装使用同防喷器测试桩相匹配的钻杆。专用测试工装结构如图1所示。

图1 专用测试工装

专用测试装置的测试方法如下。

(1)将工装吊运进万能防喷器腔体内,使用链钳等专用上扣工具,将工装与防喷器做螺纹连接,扭矩适当,避免将密封O型圈损伤。

(2)缓慢关闭万能防喷器,环抱工具,通过防喷器测试泵进行加压测试,模拟测试防喷器在实际工况下的密性及强度。

2.1.2 优缺点

(1)优点

较可靠,安全性以及稳定性较高。

(2)缺点

①主要适用于制造商的专业测试,其需要的测试工装都是专用工具;

②操作相对复杂,需借助专业的上扣工具;

③受到空间的限制,无法做到实时可视监控,底部连接位置的螺纹密封件很容易损坏,且工装上紧扭矩较难把握;

④耗时较长。

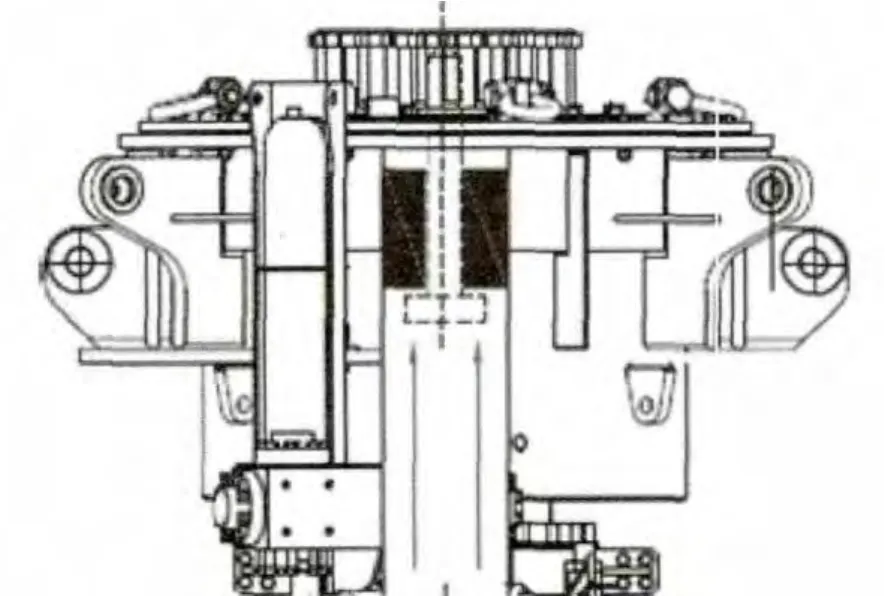

2.2 简短圆盘立柱测试工装

简短圆盘立柱测试工装结构图如图2所示。测试时需要借助万能防喷器的橡胶密封进行测试。

图2 简短圆盘立柱测试工装

2.2.1 测试方法

(1)将圆盘立柱工装吊运进万能防喷器内腔,调整高度,尽可能使圆盘上表面贴合橡胶密封的下表面。

(2)关闭万能防喷器,抱紧立柱。

(3)由防喷器测试泵进行加压测试。

2.2.2 优缺点

(1)优点

①安装测试操作简单;

②耗时较少;

③对测试工装的尺寸无严格的要求,满足受限空间作业要求。

(2)缺点

①在立柱和圆盘处存在应力集中现象;

②对于万能防喷器的橡胶密封有潜在损坏风险,非特殊情况,不推荐使用。

3 新型万能防喷器测试工装介绍及优越性

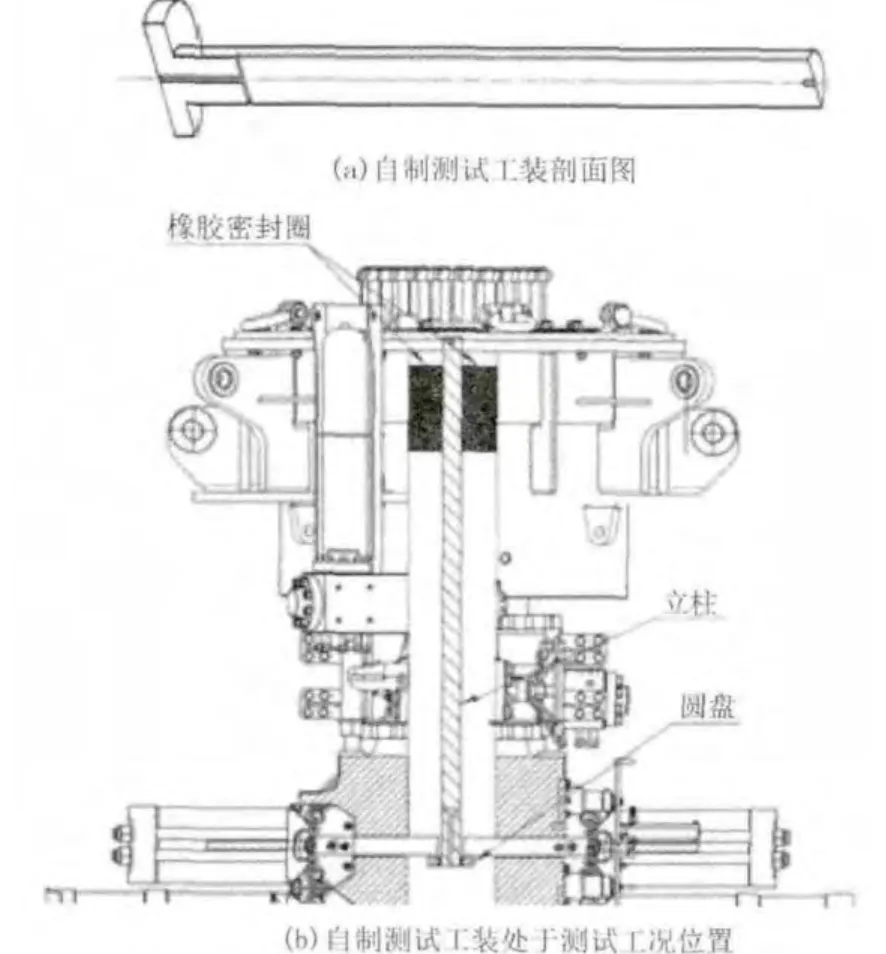

3.1 测试工装介绍

万能防喷器测试工装结构图如3所示。

此测试工装是一种加长版的圆盘立柱工装,工件底部钻有通水小孔,直通上部腔室以保证水路的通畅,通过连通器原理,达到压力传递的目的。这种工装合理解决了安装复杂以及密封磨损的问题,借助防喷器底部闸刀板的止档作用,支撑圆盘进行承压,避免了钢制元件与万能防喷器橡胶密封件的直接接触,从而保护了设备本体,并达到了试验目的。

图3 自制测试装置图

3.2 测试方法

闸板防喷器处于开启位置,将圆盘立柱工装自顶部吊运进防喷器内腔,把圆盘放置于防喷器中紧靠万能防喷器的第一个中空管闸板防喷器的下方,关闭闸板防喷器,工装立柱略小于闸板防喷器的中空尺寸,借助于上方手拉葫芦手动提升工装,将测试工装圆盘上表面紧贴合闸板下表面,保持手拉葫芦力度吊住工装;然后,关闭万能防喷器,抱紧立柱,检查确认状态后,由防喷器测试泵进行加压测试。

3.3 工装受力分析

此工装也延续了传统圆盘立柱测试工装存在受力集中处的缺点。通过图4可以看出,在工装内部通水孔处的应力大于圆盘与立柱相接处的应力。在试验压力为69 MPa的工况下,工装最大应力约为150 MPa。因此,制作此工装的原材料可采用Q235、45号钢等材料。

3.4 优越性

3.4.1 安全及可靠性高

新型工装虽然存在一定的应力集中,但是通过上述的有限元应力分析报告可以看出工装的最大应力值并不是太大,可以选择的材料较为普遍。以45号钢为例,屈服强度为355 MPa,其安全系数为2.36,在工装强度以及安全性方面,此测试工装完全符合要求。

3.4.2 操作便捷性和经济性好

(1)新型工装在长度尺寸方面比专用工装有很大的优势。其长度小,便于吊运以及安装,并且对于防喷器储存位置的空间无特殊要求,允许在较小空间里进行吊运操作。由于立柱径向尺寸只要小于闸板抱死中空尺寸,强度满足要求即可,并无其他特殊要求,故工装的制作尺寸灵活性较高,且对表面处理无特别要求。

图4 模拟建模有限元受力分析

(2)新型工装与底部测试桩以及防喷器无连接要求,安装无需上扣、卸扣作业,安装简捷。

(3)新型工装采用普通材料加工制成,有广泛的选择空间,能够达到试验要求。

3.4.3 测试无损性

(1)新型工装在受力后对于设备本体的保护方面比传统圆盘立柱工装有较突出的优势。传统工装圆盘会受到水压的推力直接接触橡胶密封,尽管万能防喷器的橡胶密封设计上可以承受很大压力,但是实际工作状态下是由液体传递的这种压力,同传统测试工况存在差别,极易损坏设备。新型工装使得钢制圆盘无法直接挤压橡胶密封,避免了密封件底部受到固体挤压所产生的损坏。

(2)新型工装在避免因为受压状态下位移滑动导致的磨损方面比传统圆盘工装有很大优势。传统工装立柱与橡胶密封有一定的相对运动,会产生密封件的磨损。新型工装的向上运动由闸板防喷器所限制,向下运动由吊装设备限制,在加压以及泄压过程中与橡胶密封无相对移动,从根本上避免了对橡胶密封侧面的磨损。

4 万能防喷器测试过程及安全控制

万能防喷器的调试分为功能测试和压力测试。功能测试一般是在无压或低压状态下进行,用以检验机械设备同控制系统间的通讯是否正常,传感器等安全保护装置是否正常响应,控制系统反馈、显示等是否正常,阀件操作是否顺畅,以及其他可以在无负载下进行的功能试验。压力测试是通过外置高压泵提供试验压力,模拟实际工况,通过测试工装将设备置于设计压力下,用以检验设备有无泄漏以及强度等是否能够达到设计要求的试验。

4.1 测试过程中潜在作业风险

4.1.1 准备阶段

首先,通过悬置于环形万能防喷器上方的吊耳,将测试工装通过手拉葫芦、吊带等吊具缓缓下放至测试位置。此时,需要注意人员及器物坠落的风险,吊环、卸扣及吊带等其他吊具的选择需要严格按照吊运安全操作规程进行。其次,工装吊入过程,需要谨慎操作,防止钢制工装对于防喷器内腔的破坏,减少摩擦及磕碰的机会,防止内腔受到机械损伤。

4.1.2 试验过程阶段

试验加压前,应首先将水注满整个测试腔,将空气排出试验空间,避免空气残留,增加试验风险。然后,测试工装手动上提,保持松紧适度,既要避免和钢制闸刀板进行撞击,又要做到紧密贴合,减少上压过程中工装在腔体内部的向上位移,从而减少同万能防喷器间的相对摩擦。试验过程中,按照压力试验程序,缓慢升压,稳压几分钟后,方可继续试压,直至达到试压压力。

4.1.3 试验结束阶段

试验结束,缓慢将压力降低至全部泄压后,将试验工装自腔体内提出,将残留的水体排干,做好内腔防腐处理,顶部孔洞盖板到位,防止人员坠落。

4.2 严格执行作业审批制度

万能防喷器压力测试试验作为防喷器测试中关键性试验,通过高压泵压设备模拟钻井作业实际工况,存在崩弹、泄露等风险,需要进行专项策划及作业审批,做好风险及应对方案,明确参与各方的职责,并进行安全交底后方可进行作业。试验中做到有效沟通,作业禁区严格管理,禁止无关人员进入。

5 结语

此次试验证明:新型测试工装具有操作简便、实用,安全性及可靠性较高的特点,达到了试验的预期效果,创造了良好的经济价值。与此同时,此次试验大胆摒弃了以往过分依赖外协或厂家提供工装的弊端,为以后其他项目的创新提供了宝贵经验。

[1] 洪水棕,吴振坤.万能防喷器的力学强度分析[J].石油钻采机械,1985(6):1-9,75.