高温硬焊料准连续半导体激光器巴条叠阵的性能研究

2015-05-05江先锋张丽芳郭栓银

江先锋, 张丽芳, 郭栓银, 李 江

(中国科学院苏州生物医学工程技术研究所 半导体光电子技术研究室, 江苏 苏州 215163)

高温硬焊料准连续半导体激光器巴条叠阵的性能研究

江先锋, 张丽芳, 郭栓银, 李 江*

(中国科学院苏州生物医学工程技术研究所 半导体光电子技术研究室, 江苏 苏州 215163)

以巴条叠阵结构及封装方法为基础,研制了一组高温硬焊料准连续半导体激光器巴条叠阵,并研究了其相关的光电性能和寿命特征。结果表明,所研制的器件在200 A的工作电流下,重复频率250 Hz、脉宽200 μs时,单巴峰值功率>200 W,50%光谱宽度<3 nm,电光转换效率>50%,寿命达到4.71×109shots时的功率衰减<15%;当工作电流为150 A时,预期寿命高达1.5×1010shots。

半导体激光器叠阵; 硬焊料; 准连续

1 引 言

高功率半导体激光器具有体积小、重量轻、转换效率高等优点,已广泛应用于工业、科研、医疗等行业。高温硬焊料准连续半导体激光器巴条叠阵还具有结构紧凑、焊接强度高、工作环境温度范围大、寿命长等优点,尤其是以热传导为主的散热冷却方式,在准连续工作模式下,产生的废热少,峰值功率高,特别受到航空航天、国防、军事等重要领域的青睐。

国外的高温硬焊料准连续半导体激光器巴条叠阵已经达到了很高的水平。Northrop Grumman Cutting Edge Optronics公司的巴条填充因子为83%的808 nm准连续叠阵,在驱动电流110 A、脉宽200 μs、频率750 Hz的条件下,寿命达到9.1×109shots时的功率衰减不超过20%[1];巴条填充因子为50%的准连续叠阵,在驱动电流200 A、脉宽150 μs、频率250 Hz的条件下,寿命达到3×109shots时的功率衰减不超过20%[2]。nLight公司[3]的巴条填充因子为80%的808 nm准连续叠阵,在脉宽200 μs、频率20 Hz、寿命电流阶梯式加载到145 A的条件下,寿命达到8×108shots时的功率衰减不到6%。Endriz等[4]利用金属有机化合物气相沉积技术,研制了峰值波长为939.5 nm的半导体激光阵列,在脉宽400 μs、频率250 Hz的输入电流下,工作电流为75 A,峰值功率为65 W,最高转换效率达到了42%。目前,我国同类产品相对落后,严重制约相关领域的技术进步。

本文从巴条叠阵的器件结构、封装方法及巴条、热沉、焊料的选择等方面出发,研究了高温硬焊料准连续半导体激光器巴条叠阵的光电性能及其寿命的可靠性。

2 器件结构及制作

高温硬焊料准连续半导体激光器巴条叠阵的特别之处在于激光器巴条和导电导热散热片之间的连接焊料是高温硬焊料,例如金锡焊料、金锗焊料等。Endriz等[4]提出了一种高温硬焊料巴条叠阵的封装方法,其优点是可以测试单个激光器巴条的性能,缺点是巴条间隔周期较大,无法制作较小周期的巴条叠阵。Hoden 等[5]提供的封装方法可以制作任何巴条间隔周期的叠阵,但是封装后的叠阵应力较大,易导致巴条开裂,使激光器失效。

本文所述的高温硬焊料叠阵的制作方案采用下文所述的器件封装结构和封装方法。将激光器巴条、导电散热隔块、电绝缘散热片在特制工装夹具下进行组装,各界面间用金锡焊料连接,一次回流成型。其中,电绝缘散热片各自切开,彼此独立与相对应的导电散热片相焊接。该方法的优点是可以彻底释放器件封装和使用过程中由于各材料热膨胀系数不匹配而产生的热应力和机械应力,且可以制作任何巴条间隔周期的叠阵产品。采用该方法制作的相关器件的结构及产品如图1所示,巴条叠阵模块与底座无氧铜热沉之间通过软焊料(如高纯铟)焊接。本实验研制了5个器件,每个器件组装6个巴条,同一器件中各巴条间距周期是1.2 mm,用于后续的器件性能测试及寿命实验。

图1 叠阵结构示意图

3 材料选择

3.1 激光器巴条

实验选取填充因子为80%、腔长1 mm的厘米巴条,波段在808 nm。通过优化腔面镀膜,单巴条在准连续工作模式下,输出功率为100~250 W。

3.2 焊料与热沉

当半导体激光器应用于军事或者极端温度环境中时,巴条和热沉之间的连接强度对巴条叠阵的热、机械、光电性能具有重要影响。巴条与热沉之间的连接焊料主要有软焊料(如高纯铟)和高温硬焊料(如金锡共晶)两种。Feeler等[6]研究发现,在极端环境条件(-40~70 ℃)下,金锡共晶高温硬焊料焊接的激光器的可靠性更高。

本实验选用的导电散热片为Wu90%-Cu10%合金,其热膨胀系数与激光器巴条相匹配。电绝缘散热片选用氮化铝,彼此间采用共晶金锡焊料(Au80-Sn20%)联接,彻底避免了激光器巴条与软焊料(如铟)相接触,并且金锡焊料的流动性及润湿性好,不会出现焊接空洞。

4 器件测试、寿命性能及讨论

产品研制过程中,根据该封装类型的产品特性及市场需求,选取的工作条件为输出电流200 A、重复频率250 Hz、脉宽200 μs(占空比为5%)、温度25 ℃,温度采用TEC控制。

4.1 器件测试性能

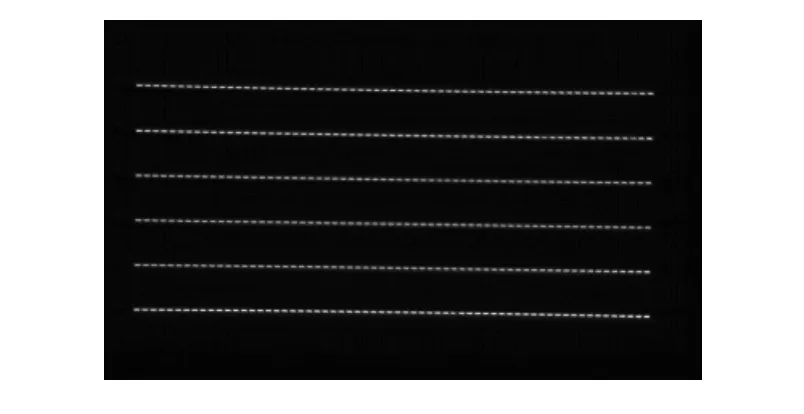

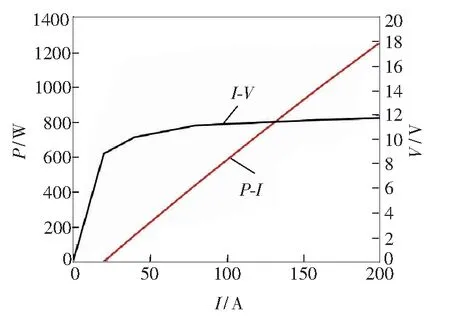

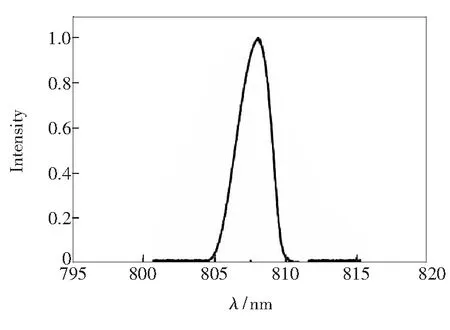

在上述条件下,我们测试了样品的近场、波长、功率、电压等光电性能。图2为驱动电流为20 A时的巴条叠阵近场图;图3为巴条叠阵在一定驱动电流下的输出功率和电压关系图,即P-I-V曲线;图4为巴条叠阵在200 A时的光谱。从图2可以看出,巴条叠阵的发光点均匀,无不亮或者暗淡现象,亮度均一,器件封装应力(机械应力和热应力)基本由封装结构释放掉。从图3可以看出,巴条叠阵的阈值电流约为18.5 A,斜率效率为6.95 W/A,驱动电流为200 A时的电压为11.8 V,峰值功率为1 261 W,光电转换效率为53.4%。从图4可以看出,巴条叠阵的中心波长为807.3 nm,光谱半高宽为2.8 nm。

图2 叠阵的近场图像

图3 叠阵的功率-电压-电流关系

图4 叠阵在驱动电流为200 A时的光谱

4.2 器件寿命

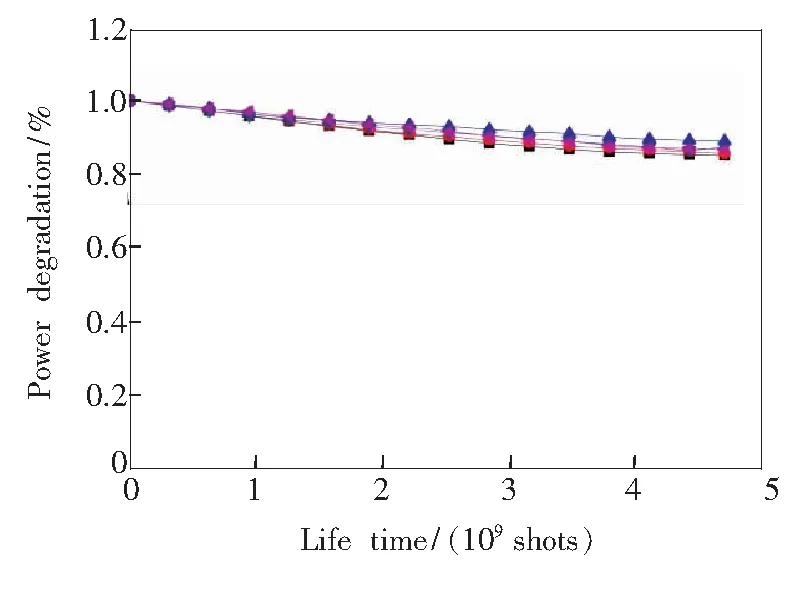

器件寿命的测量条件为电流200 A、脉宽200 μs、重复频率250 Hz(占空比5%),直接计算器件的脉冲次数,其结果如图5所示。可以看出,当器件的寿命达到4.71×109shots时, 5个器件的相对功率衰减均小于15%,且器件的寿命曲线平稳,衰减幅度很小。

图5 叠阵寿命的测试结果

由于器件采用加速寿命的实验方式,根据文献[3]报道,半导体激光器的寿命(T)主要取决于芯片节温和工作电流,其关系如公式(1)所示:

(1)

其中,T0是器件的基础寿命常量,Ea是器件的激活能,TJ是芯片节温,kb是Boltzmann常数,I是工作电流,m是电流加速因子,P是输出功率,n是功率加速因子。从公式(1)可知,当器件具有一个低的工作电流和低的芯片节温时,会有一个较长的寿命。当工作电流为150 A时,按照Meadows等[7]计算节温的方法,808 nm波段的温度漂移量为0.28 nm/℃,节温为65 ℃,根据公式(1)可计算得出器件寿命可达到1.5×1010shots。

4.3 结果讨论

影响高功率半导体激光器巴条叠性能的主要因素有:(1)材料缺陷,主要是基底或者外延层的位错、机械性损伤和点缺陷;(2)灾难性的光学镜面损伤(COMD);(3)与封装相关的缺陷,主要是焊料层空洞、金属层脱落以及焊接应力大等[8]。失效机理主要有:(1)位错生长导致激活区内部产生缺陷;(2)氧化污染等发生的腔面退化;(3)金属扩散到内部区域引起的电极退化;(4)粘合剂退化;(5)热沉退化[9]。所研制的5组器件在经过较长时间使用后没有出现巴条开裂现象,说明器件的封装应力较低,并且散热能力强,金锡焊料在准连续运行状态下未出现热疲劳或者机械疲劳现象。巴条叠阵功率相对衰减主要是因为巴条的腔面发生了污染,导致器件的个别发光点失效。

在传统的半导体激光器巴条的封装中,为了降低应力,一般选择抗拉强度为1.88 N/mm2(273 psi)、杨氏模量为10 800 N/mm2(1.57×106psi)、延伸率为22%~41%、布氏硬度0.9、延展力为1.5 N/mm2的铟焊料,但铟焊料封装的器件在工作中易产生电迁移[10]和热电迁移[11]效应,降低了半导体激光器的可靠性[12]。金锡共晶焊料的抗拉强度高达275.8 N/mm2(40 000 psi)、杨氏模量为59 090 N/mm2(8.57×106psi),可使器件焊接强度大幅增加;但是金锡焊料的延伸率仅为2%,不易变形,导致器件封装应力增加。本文所述的半导体激光器巴条叠阵及其封装结构使用金锡焊料封装,彻底避免铟焊料直接与激光器巴条有源区直接接触,再加上热膨胀系数与激光器巴条相匹配的W90%-Cu10%合金作为导电散热片,有效降低了巴条与封装热沉之间的应变,使得器件的封装应力彻底释放,达到低应力甚至无应力封装。从实验结果看,所研制的高温硬焊料半导体激光器巴条叠阵近场分布均匀,巴条叠阵光谱宽度较窄(<3 nm),寿命长,可靠性高。

5 结 论

研制了一组高温硬焊料准连续半导体激光器巴条叠阵。在工作电流200 A、重复频率250 Hz、脉宽200 μs的工作条件下,器件的单巴峰值功率>200 W,50%光谱宽度<3 nm,电光转换效率>50%,寿命达到4.71×109shots时的功率衰减<15%。当工作电流为150 A时,器件的预期寿命高达1.5×1010shots。实验结果表明,所研制的高温硬焊料半导体激光器巴条叠阵具有近场分布均匀、巴条叠阵光谱宽度较窄、寿命长、可靠性高的优点,能够满足极端温度环境的工作要求。

[1] Feeler R, Junghans J, Remley J,etal. Reliability of high-power QCW arrays [J].SPIE, 2010, 7583:758304-1-10.

[2] Feeler R, Junghans J, Levy J,etal. QCW diode array reliability at 80xand 88xnm [J].SPIE, 2011, 7918:791808-1-9.

[3] Huang H, Wang J, DeVito M,etal. High-power high-brightness 808 nm QCW laser diode mini bars [J].SPIE, 2010, 7583:75831A-1-11.

[4] Endriz J G, Chan J, Wolak E L,etal. Solder and material designs to improve resistance to cycling fatigue in laser diode stacks: US,6424667B1 [P]. 2002-7-23.

[5] Hoden B P. Method for modular laser diode assembly: US,6352873B1 [P]. 2002-3-5.

[6] Feeler R, Junghans J, Stephens E. High-power QCW arrays for operation over wide temperature extremes [J].SPIE, 2009, 7198:71981F-1-9.

[7] Meadows B L, Amzajerdian F, Baker N R,etal. Thermal characteristics of high-power, long-pulse width, quasi-CW laser diode arrays [J].SPIE, 2004, 5336:203-211.

[8] Lu G G, Huang Y, Lei Z F. Studies of the degradation mechanisms in high power diode lasers [C]//2011 International Symposium on Advanced Packaging Materials (APM), Xiamen: IEEE, 2011:80-84.

[9] Lei Z F, Yang S H, Huang Y. Reliability and lifetime assessment of high-power diode laser [J].J.Appl.Opt.(应用光学), 2008, 29(1):90-95 (in Chinese).

[10] Reddy K V, Prasad J J B. Electromigration in indium thin films [J].J.Appl.Phys., 1984, 55:1546-1550.

[11] Van Gurp G J, De Waard P J, Du Chatenier F J. Thermomigration in indium and indium alloy films [J].J.Appl.Phys., 1985, 58:728-735.

[12] Liu X S, Davis R W, Hughes L C,etal. A study on the reliability of indium solder die bonding of high power semiconductor lasers [J].J.Appl.Phys., 2006, 100(1):103104-1-6.

Research on Performance of High Temperature Hard Solder Diode Laser Array

JIANG Xian-feng, ZHANG Li-fang, GUO Shuan-yin, Li Jiang*

(LaboratoryofSemiconductorOptoelectronicTechnology,SuzhouInstituteofBiomedicalEngineeringandTechnology,ChineseAcademyodSciences,Suzhou215163,China)

*CorrespondingAuthor,E-mail:lij@sibet.ac.cn

Based on the stack array of structure and assembly methods, a set of high temperature and hard solder quasi-continuous laser diode stack arrays were developed, and the related photo-electric performance and lifetime characteristics were studied. When the stack array is in condition of operating current 200 A, repetition frequency 250 Hz, pulse width 200 μs, the FWHM is less than 3 nm, electro-optical conversion efficiency is more than 50%, peak power per bar is more than 200 W, lifetime is up to 4.71×109shots, and the peak power degradation is less than 15%. When the operating current is 150 A, the lifetime is up to 1.5×1010shots.

diode laser array; hard solder; QCW

江先锋(1981-),男,河南信阳人,助理研究员,2011年于上海交通大学获得硕士学位,主要从事半导体激光器封装工艺方面的研究。

E-mail: jiangxf@sibet.ac.cn

李江(1964-),男,江苏苏州人,研究员,1991年于南开大学获得博士学位,主要从事半导体激光器方面的研究。

E-mail: lij@sibet.ac.cn

1000-7032(2015)05-0563-04

2014-12-12;

2015-03-14

国家863计划(); 苏州市科技发展技术项目(SH2014024)资助

TN248.4

A

10.3788/fgxb20153605.0563