1000MW机组无旁路烟气脱硫装置设计解析

2015-05-04李顺

摘 要:近年来,火力发电厂烟气脱硫系统逐步取消烟气脱硫系统旁路,采用无旁路烟气脱硫装置,降低了污染物的排放。文章主要针对2×1000MW机组脱硫装置的设计,分析其传统无旁路烟气脱硫装置存在的不足,并对此提出相应的措施,提高系统可靠性。

关键词:无旁路;烟气脱硫;设计

石灰石-石膏湿法烟气脱硫,是当前火力发电厂烟气脱硫的主要手段之一。为方便FGD检修和事故排查,烟气脱硫系统一般都会同时装备烟气旁路,紧急情况下可以打开挡板,使烟气进入烟囱,增加机组运行的安全保障。

1 无旁路烟气脱硫系统的工艺流程

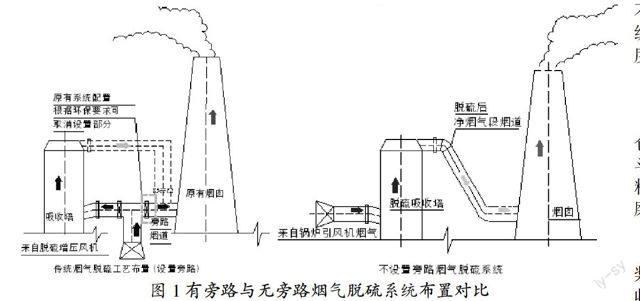

常规工作状态时,烟气进入脱硫吸收塔进行处理,然后通过烟囱排放。旁路烟道的安装位置设在烟囱和FGD入口烟道之间。工艺流程如图1(设置旁路)所示。

如果脱硫系统未设置旁路烟道,其烟气走向应当按照“锅炉→除尘器→引风机→吸收塔→烟囱”的路线进行排放。工艺流程如图1(未设置旁路)所示。

2 无旁路烟气脱硫系统的特性

2.1 无旁路烟气脱硫系统的优点

首先,无旁路烟道的脱硫系统可以缩短吸收塔和烟囱之间的直线距离,既能减少占地面积,又能降低烟道的净压损,增加烟道的使用期限。另外,取消了净烟气、密封空气系统、控制系统等一系列设备,可以较大地提高设备的利用率,还能够有效地降低成本。同时,烟气脱硫增压风机将同锅炉引风机“增引合一”,可以提高烟气脱硫的效率,降低系统运行的能耗。

2.2 无旁路烟气脱硫装置的运行风险

相比之下,无旁路烟气脱硫装置在运行中也存在一定风险。锅炉投油启动、低负荷稳燃等工况存在的油污粘污以及机组煤油混烧阶段产生的高含尘烟气经过烟气脱硫系统时,容易损坏设备,影响设备的运行。因此要解决无旁路烟气脱硫装置的设备损坏问题,就要提高脱硫系统的可靠性。一旦出现意外故障停止运行时,能够短时间内进行应急处理,将锅炉的尾部高温烟气短时间内通过脱硫系统排放。

3 1000MW机组无旁路烟气脱硫装置设计实例

3.1 脱硫装置概况

某厂2×1000MW机组烟气脱硫装置,采用无旁路的设计。其设计是:采用石灰石-石膏湿法脱硫工艺,不设置旁路系统、烟气换热器(GGH)和增压风机,采用一炉一塔的装置。吸收剂采用石膏滤液水制浆工艺,脱硫效率达到95%以上。

3.2 吸收系统的设计特点

3.2.1 吸收塔喷淋层配置

吸收塔喷淋系统设置5层喷淋层,其中4层能够满足整个设备运行95%的脱硫效率。当设备故障或某种变化等原因,引起进入烟气脱硫系统烟气的含硫量发生改变时,4层喷淋层不能满足工作需要,可以启动备用的第5层喷淋层,确保脱硫系统的有效运行。

3.2.2 吸收塔浆池搅拌器设置备用

吸收塔采用“7+1”模式,直径24米,设置了8台侧进式搅拌器。其中7台搅拌器能够满足正常运行的需求,增加的1台搅拌器作为辅助。8台搅拌器可以在正常工作时启动任意7台,剩余一台作为备用,能够增加系统的可靠性,避免在发生故障时影响整个系统的运转。

3.3 烟道系统的设计特点

3.3.1 净烟道结构的合理设计

通过加大横向肋、设置纵向肋设计,强化外部加固的作用,减少对内支撑杆的依赖性,减少内支撑的数量,提高烟道的稳定性。可有效解决传统净烟道内支撑杆鳞片腐蚀,提高设备稳定性。

3.3.2 净烟道设置第3级除雾器

本系统在净烟道上设置第3级除雾器。烟气在去除大颗粒雾滴后,还将进入一段净烟道。这段净烟道成九十度拐弯,因此烟气流动不均匀,部分小颗粒雾滴会汇集成大颗粒雾滴,再由第3级除雾器去除,这一过程大大降低了烟气中水的质量浓度,一定程度上解决了石膏雨的问题。

3.4 吸收剂存储、制备与供应系统的设计特点

3.4.1 石灰石粉储存、下料系统

石灰石粉储存在2个混凝土结构的粉仓内,每个粉仓上接有2根上料管,粉仓仓斗部分设置热空气流化。锥斗内壁衬均采用4毫米厚耐磨合金板,防止磨损。石灰石粉仓下料口采用气动圆顶阀,具有下料顺畅不卡,不容易磨损,密封性好的优点。

3.4.2 石灰石粉制浆、供浆系统

每个石灰粉仓下都设有1个石灰石浆液罐。石灰石浆液罐的侧面设置2台输送泵,将石灰石浆液输送至吸收塔,同时每个罐还备有一个备用输送泵,提高系统可靠性。不同机组的石灰石浆液泵之间通过入口管进行连接,可通过阀门改变不同机组之间供浆系统和吸收塔之间的对应关系,从而使供浆系统和吸收塔之间可以任意搭配,提高系统运行效率。

3.5 石膏脱水系统的设计特点

根据传统思维,无旁路烟气脱硫装置通常配有两套石膏脱水系统,每套系统按单套FGD石膏量产出的150%设计。经比较,最终这套系统装置与其他无旁路烟气脱硫装置不同,总共配置了3套石膏脱水系统,每套按单台炉100%锅炉最大连续蒸发量(BMCR)工况产生的石膏量进行配置。虽然3套石膏脱水系统总出力依然是单套FGD产生的石膏量的3倍,但是提高了备用率,从而提高了系统的可靠性。

3.6 事故排放系统的设计特点

本系统的事故浆液罐有别于传统事故浆液罐,用的是侧进式搅拌器。事故浆液泵和地坑泵均采用一运一备的方式。地坑泵配备自吸泵,与传统液下泵相比,故障率更低,检修方便,安全性更高。

4 无旁路脱硫系统对机组运行影响及措施

4.1 吸收塔入口原烟气温度过高,触发机组MFT

为防止运行期间进入吸收塔烟气温度过高,在吸收塔入口烟道处设有烟气事故喷淋冷却系统。事故喷淋系统采用工艺水和消防水两路管子组成双保险喷淋系统,同时在两路喷淋阀前设置两路压缩空气管路,进行定时吹扫,以保证事故喷淋管路的通畅。

4.2 浆液循环泵跳闸造成机组MFT

无旁路脱硫系统总共设有4台浆液循环泵,正常工作状态下4台同时运行。为了防止浆液循环泵跳闸影响机组的运行,在浆液循环泵的控制逻辑上要严格限定:只有4台浆液循环泵均跳闸且电流均小于10A(或无浆液循环泵运行)时才触发锅炉MFT。为保护跳闸条件以泵轴承温度、电机轴承、浆液循环泵入口阀4个信号为触发条件。4台循环泵同时发生上述情况的概率极低,从而避免了无备用泵带来的可靠性风险。

4.3 增压风机在运行中存在非正常停运风险

增压风机烟道设置旁路烟道,旁路尺寸按50%烟气量设计,即允许增压风机故障时或增压风机启动前,流通约50%的烟气量,增压风机旁路上设置烟气挡板。增设增压风机旁路后,当增压风机故障时,迅速打开旁路,锅炉降低负荷,让两台引风机克服整个烟风系统的阻力,机组不致于停机。待增压风机故障消除后,增压风机还可以零流量正常启动。而且,当机组低负荷时,还可以停运增压风机,达到节能的目的。

5 结束语

如何提高无旁路脱硫系统的可靠性,不在于投入的多少,而应当注重技术的改良和创新,将系统设计进行细化优化,从而在尽量不提高的投资成本的前提下,通过改进设备配置和流程,提高系统可靠性。

参考文献

[1]吴春华,颜俭,柏源等.无 GGH 湿法烟气脱硫系统烟囱石膏雨的影响因素及策略研究[J].电力科技与环保,2013(3):15-17.

[2]黄涛.大型燃煤火电机组取消脱硫旁路烟道的应对措施[J].电力环境保护,2009,25(4):36-37.

[3]李庆,姜柏卿,毛永清.燃煤电厂无旁路脱硫系统调试[J].华北电力技术,2009,21(5):32-35.

作者简介:李顺(1983-),男,山东日照人。工程师,工学硕士,主要从事环保、化学方面的技术和管理工作。